Das Design eines Pyrolyse-Reaktors ist ein Prozess, bei dem dessen physikalische Konfiguration und Betriebsparameter an Ihr gewünschtes Endprodukt angepasst werden. Es gibt kein einziges „bestes“ Design; die optimale Wahl hängt vollständig davon ab, ob Sie den Ertrag an Biokohle, Bioöl oder Synthesegas maximieren möchten. Die Kernfunktion des Reaktors besteht darin, die Wärmeübertragung und die Verweilzeit in einer sauerstofffreien Umgebung zu steuern, was die endgültige Produktpalette bestimmt.

Die grundlegende Herausforderung beim Design von Pyrolyse-Reaktoren besteht nicht nur in der Wahl einer Technologie, sondern im Verständnis, wie die Methode der Wärmeübertragung und die Verarbeitungszeit des Ausgangsmaterials das Ergebnis direkt steuern. Ihr Zielprodukt – ob fest, flüssig oder gasförmig – muss der primäre Treiber jeder Designentscheidung sein.

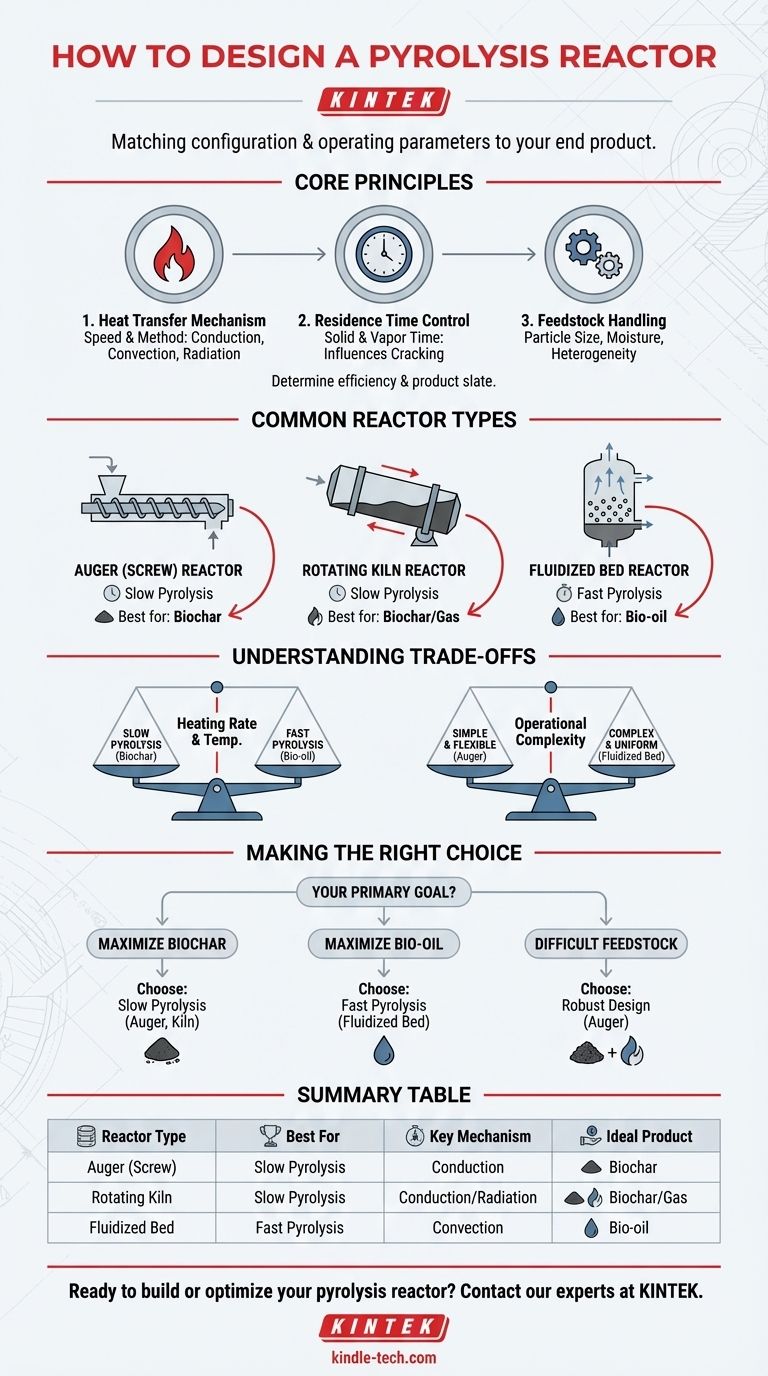

Die Kernprinzipien des Reaktordesigns

Bevor Sie einen bestimmten Reaktortyp auswählen, ist es entscheidend, die drei Prinzipien zu verstehen, die seine Leistung bestimmen. Diese Prinzipien legen fest, wie effizient Ihr Ausgangsmaterial in Ihr Zielprodukt umgewandelt wird.

Prinzip 1: Wärmeübertragungsmechanismus

Die Geschwindigkeit und Methode der Wärmeübertragung sind die kritischsten Faktoren bei der Pyrolyse. Schnelles Erhitzen begünstigt die Produktion von Flüssigkeiten (Bioöl), während langsames Erhitzen die Feststoffe (Biokohle) maximiert.

Verschiedene Reaktoren verwenden unterschiedliche primäre Mechanismen: Konduktion (direkter Kontakt), Konvektion (heiße Gase) oder Strahlung. Die Wahl des Mechanismus ist eine grundlegende Designentscheidung.

Prinzip 2: Steuerung der Verweilzeit

Die Verweilzeit bezieht sich darauf, wie lange das Material in der beheizten Zone des Reaktors verbleibt. Es sind zwei Typen zu berücksichtigen: Verweilzeit des Feststoffs und Verweilzeit des Dampfes.

Lange Verweilzeiten des Feststoffs fördern das sekundäre Cracken, was zu mehr Biokohle und Gas führt. Um Bioöl zu maximieren, ist eine kurze Verweilzeit des Dampfes unerlässlich, um die wertvollen Flüssigkeiten schnell zu entfernen und zu kondensieren, bevor sie weiter zerfallen.

Prinzip 3: Handhabung des Ausgangsmaterials

Die physikalischen Eigenschaften Ihres Ausgangsmaterials – wie Partikelgröße, Feuchtigkeitsgehalt und Heterogenität – beeinflussen die Reaktorauswahl stark.

Ein Design, das perfekt für feines, trockenes Sägemehl funktioniert, wird bei nassen, sperrigen Materialien versagen. Die Zuführ- und Entladesysteme des Reaktors müssen auf das Material abgestimmt sein, das Sie verarbeiten möchten.

Gängige Pyrolyse-Reaktortypen

Jeder Reaktortyp ist für eine andere Reihe von Bedingungen und Produkten optimiert. Die Wahl zwischen ihnen stellt den wichtigsten Schritt im Designprozess dar.

Schneckenreaktoren

Ein Schneckenreaktor verwendet eine große Schnecke, um das Ausgangsmaterial durch ein beheiztes Rohr zu transportieren. Die Wärme wird hauptsächlich durch Konduktion von den Reaktorwänden übertragen.

Dieses Design erzwingt eine relativ langsame Aufheizrate und eine lange Verweilzeit des Feststoffs, wodurch es ideal für die langsame Pyrolyse und die Maximierung der Biokohleproduktion ist. Wie in der Forschung festgestellt, macht seine mechanische Robustheit ihn auch für schwierige oder gemischte Ausgangsmaterialien geeignet.

Drehrohröfen

Dies ist ein großer, rotierender Zylinder, der leicht geneigt ist. Das Ausgangsmaterial fällt beim Drehen durch, was eine gute Mischung und gleichmäßige Erwärmung gewährleistet.

Wie Schneckenreaktoren werden Drehrohröfen typischerweise für die langsame Pyrolyse verwendet. Sie sind einfach, zuverlässig und können große Partikelgrößen verarbeiten, was sie zu einer gängigen Wahl für die industrielle Biokohle- und Gasproduktion macht.

Wirbelschichtreaktoren

Bei diesem Design suspendiert ein aufsteigender Strom heißen Trägergases (wie Stickstoff) die Ausgangsmaterialpartikel, wodurch sie sich wie eine Flüssigkeit verhalten. Dies erzeugt extrem hohe Wärmeübertragungsraten durch Konvektion.

Wirbelschichten sind der Industriestandard für die schnelle Pyrolyse. Die schnelle Erwärmung und die sehr kurzen Dampfverweilzeiten (oft weniger als zwei Sekunden) sind ideal, um die Bioölausbeute zu maximieren. Sie erfordern jedoch eine gleichmäßige, kleine Partikelgröße für das Ausgangsmaterial.

Die Kompromisse verstehen

Das Design eines Reaktors ist eine Übung im Ausgleich konkurrierender Faktoren. Eine Entscheidung, die eine Metrik verbessert, beeinträchtigt oft eine andere.

Langsame vs. schnelle Pyrolyse

Dies ist der zentrale Kompromiss. Langsame Pyrolyse (niedrige Temperaturen, lange Verweilzeiten) maximiert die Ausbeute an fester Biokohle. Dies wird in Reaktoren wie Schneckenreaktoren und Drehrohröfen erreicht.

Schnelle Pyrolyse (hohe Temperaturen, schnelles Erhitzen, kurze Verweilzeiten) maximiert die Ausbeute an flüssigem Bioöl. Dies erfordert komplexere Reaktoren wie Wirbelschichten.

Temperatur und Heizrate

Dies sind Ihre primären Steuerhebel. Niedrige Temperaturen (350-550 °C) und langsame Heizraten (<10 °C/s) begünstigen Biokohle. Hohe Temperaturen (450-600 °C) und extrem hohe Heizraten (>100 °C/s) sind für hohe Bioölausbeuten notwendig.

Betriebliche Komplexität vs. Flexibilität des Ausgangsmaterials

Reaktoren wie Schneckenreaktoren sind mechanisch einfach und können eine Vielzahl von Ausgangsmaterialien verarbeiten. Ihre Produktausgabe ist jedoch hauptsächlich auf Biokohle beschränkt.

Hochleistungsreaktoren wie Wirbelschichten sind komplexer zu bedienen und erfordern sorgfältig vorbereitetes, gleichmäßiges Ausgangsmaterial. Der Kompromiss ist ihre überlegene Fähigkeit, hochwertiges Bioöl zu produzieren.

Regulatorische und Machbarkeitshürden

Neben dem technischen Design erfordert die praktische Umsetzung eine Machbarkeitsstudie zur Bewertung der Verfügbarkeit des Ausgangsmaterials. Sie müssen sich auch mit den örtlichen Behörden in Verbindung setzen, um die Einhaltung der Umweltvorschriften sicherzustellen und die erforderlichen Betriebsgenehmigungen zu erhalten.

Die richtige Wahl für Ihr Ziel treffen

Ihr Reaktordesign muss eine direkte Widerspiegelung Ihres primären Ziels sein. Verwenden Sie diese Richtlinien, um Ihre Entscheidung zu steuern.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Biokohleproduktion liegt: Wählen Sie ein Design für langsame Pyrolyse wie einen Schneckenreaktor oder einen Drehrohrofen, das lange Verweilzeiten des Feststoffs und langsamere Heizraten ermöglicht.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Bioölausbeute liegt: Sie müssen einen Reaktor für schnelle Pyrolyse, wie einen Wirbelschichtreaktor, auswählen, der eine schnelle Wärmeübertragung und kurze Dampfverweilzeiten bietet.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung schwieriger oder ungleichmäßiger Ausgangsmaterialien liegt: Ein Schneckenreaktor bietet überlegene mechanische Handhabung und Robustheit, obwohl seine Ausgabe stark auf Biokohle ausgerichtet sein wird.

Ein richtig konstruierter Reaktor ist einer, bei dem die Technologie zielgerichtet auf die gewünschte chemische Umwandlung abgestimmt ist.

Zusammenfassungstabelle:

| Reaktortyp | Am besten geeignet für | Schlüsselmechanismus | Ideales Produkt |

|---|---|---|---|

| Schneckenreaktor | Langsame Pyrolyse | Konduktion | Biokohle |

| Drehrohrofen | Langsame Pyrolyse | Konduktion/Strahlung | Biokohle/Gas |

| Wirbelschichtreaktor | Schnelle Pyrolyse | Konvektion | Bioöl |

Bereit, Ihren Pyrolyse-Reaktor zu bauen oder zu optimieren? Bei KINTEK sind wir darauf spezialisiert, hochwertige Laborausrüstung und Verbrauchsmaterialien anzubieten, die auf Ihre Pyrolyse-Forschungs- und Entwicklungsbedürfnisse zugeschnitten sind. Egal, ob Sie sich auf die Maximierung von Biokohle-, Bioöl- oder Synthesegaserträgen konzentrieren, unser Fachwissen in der Unterstützung des Reaktordesigns, bei Temperaturkontrollsystemen und Lösungen zur Handhabung von Ausgangsmaterialien kann Ihnen helfen, präzise, effiziente und skalierbare Ergebnisse zu erzielen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre Pyrolyseprojekte beschleunigen können!

Visuelle Anleitung

Ähnliche Produkte

- Anpassbare Hochdruckreaktoren für fortschrittliche wissenschaftliche und industrielle Anwendungen

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage

- Hochdruck-Laborautoklav-Reaktor für Hydrothermalsynthese

- Mini-Hochdruck-Autoklavreaktor aus Edelstahl für Laboranwendungen

- Edelstahl-Hochdruck-Autoklav-Reaktor Labor-Druckreaktor

Andere fragen auch

- Warum sind versiegelte Laborreaktionsgefäße bei der hydrothermalen Synthese von Zeolithen notwendig? Gewährleistung von Reinheit und Ausbeute

- Wie demonstriert ein Hochdruckreaktor seinen Wert bei der beschleunigten Alterung? Katalysatorhaltbarkeit schnell vorhersagen

- Welchen Beitrag leistet ein Hydrothermalreaktor zum Aufbau von abgestuften Poren? Präzisionsschablonen für TAS

- Was ist die Funktion eines Konstanttemperatur-Hydrothermalreaktors? Master Kohlenflugasche-Aktivierung

- Welche Rolle spielen Autoklaven bei der Synthese von MFI-Zeolithen? Meisterung des hydrothermalen kristallinen Wachstums