Die Herstellung eines gepressten Pellets für die RFA-Analyse ist ein systematischer Prozess, der darauf abzielt, eine Rohprobe in eine stabile, homogene Scheibe umzuwandeln, die für die Messung geeignet ist. Das Kernverfahren umfasst vier verschiedene Phasen: das Mahlen der Probe zu einem feinen Pulver, das Mischen mit einem Bindemittel, das Laden der Mischung in eine Matrize und das Verpressen unter hohem Druck.

Das ultimative Ziel bei der Herstellung eines gepressten Pellets ist nicht nur die Verfestigung der Probe, sondern die Erzeugung einer perfekt flachen, dichten und homogenen Analyseoberfläche. Diese sorgfältige Vorbereitung ist der Schlüssel zur Eliminierung von Fehlern durch Partikelgrößen- und Dichteschwankungen und stellt sicher, dass Ihre RFA-Daten sowohl genau als auch wiederholbar sind.

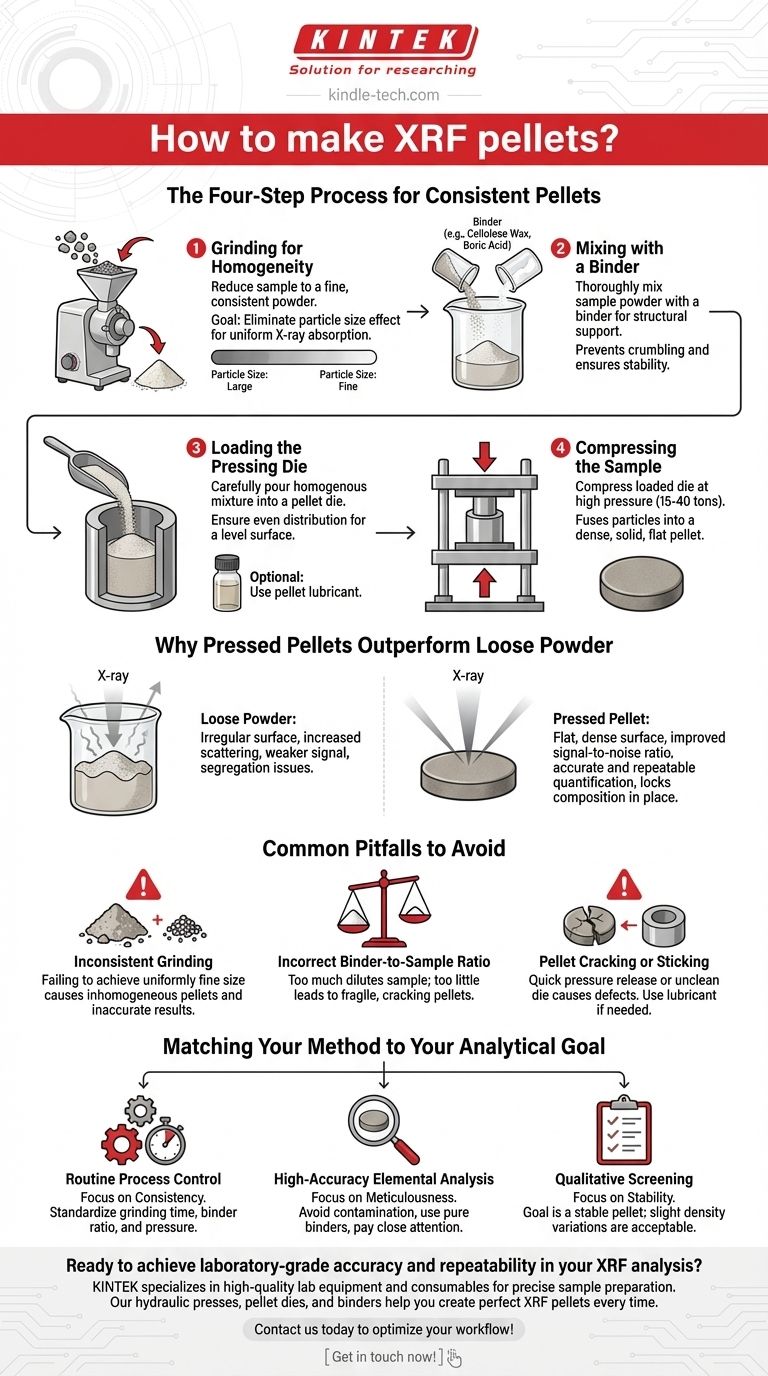

Der Vier-Schritte-Prozess für konsistente Pellets

Ein erfolgreiches RFA-Pellet liefert dem Instrument eine gleichmäßige Darstellung der Gesamtprobe. Jeder Schritt bei seiner Herstellung ist entscheidend für das Erreichen dieser Gleichmäßigkeit.

Schritt 1: Mahlen für Homogenität

Der erste Schritt besteht darin, Ihre Probe zu einem feinen, konsistenten Pulver zu zerkleinern, typischerweise mit einer Mühle oder einem Mahlwerk.

Ziel ist es, den Partikelgrößeneffekt zu eliminieren, bei dem größere Partikel Röntgenstrahlen unverhältnismäßig stark absorbieren oder streuen können, was die endgültigen Elementzusammensetzungsdaten verfälscht. Eine feine, mehlartige Konsistenz ist ideal.

Schritt 2: Mischen mit einem Bindemittel

Nach dem Mahlen wird das Probenpulver gründlich mit einem Bindemittel oder einer Mahlhilfe vermischt.

Bindemittel, wie Zellulosewachs oder Borsäure, dienen als strukturelle Unterstützung und helfen den feinen Partikeln, während des Pressens aneinander zu haften. Dies stellt sicher, dass das fertige Pellet mechanisch stabil ist und nicht zerbröselt.

Schritt 3: Laden der Pressmatrize

Die homogene Mischung wird dann vorsichtig in eine zylindrische Stahl-Pelletmatrize gegossen.

Für beste Ergebnisse sollte das Pulver gleichmäßig verteilt werden, um eine ebene Oberfläche zu gewährleisten. Eine kleine Menge Pelletpressschmiermittel kann manchmal auf die Matrizenflächen aufgetragen werden, um zu verhindern, dass das fertige Pellet kleben bleibt.

Schritt 4: Komprimieren der Probe

Schließlich wird die beladene Matrize in eine hydraulische Presse gelegt und unter hohem Druck komprimiert.

Typische Drücke liegen zwischen 15 und 40 Tonnen. Diese Kraft verdichtet das Pulver, entfernt Lufteinschlüsse und verschmilzt die Partikel und das Bindemittel zu einem dichten, festen Pellet, das zur Analyse bereit ist.

Warum gepresste Pellets losem Pulver überlegen sind

Während die Analyse von losem Pulver schneller ist, bietet die Erstellung eines gepressten Pellets erhebliche analytische Vorteile, die für qualitativ hochwertige Daten unerlässlich sind.

Verbessertes Signal-Rausch-Verhältnis

Eine dichte, flache Pellet-Oberfläche minimiert die Röntgenstreuung im Vergleich zur unregelmäßigen Oberfläche eines losen Pulvers.

Dies führt zu einem stärkeren, klareren Signal im Verhältnis zum Hintergrundrauschen. Dies ist besonders wichtig für die genaue Detektion von leichteren Elementen, die von Natur aus ein schwächeres Fluoreszenzsignal erzeugen.

Genaue und wiederholbare Quantifizierung

Lose Pulver können unter Segregation leiden, bei der feinere oder dichtere Partikel nach unten sinken.

Ein gepresstes Pellet fixiert die Zusammensetzung der Probe, wodurch sichergestellt wird, dass das Instrument jedes Mal eine wirklich repräsentative Oberfläche analysiert. Dies beseitigt Diskrepanzen und führt zu weitaus zuverlässigeren quantitativen Ergebnissen.

Häufige Fehler, die es zu vermeiden gilt

Selbst mit der richtigen Ausrüstung können verschiedene häufige Probleme die Pelletqualität und damit Ihre Analyseergebnisse beeinträchtigen.

Inkonsistentes Mahlen

Das Nichterreichen einer gleichmäßig feinen Partikelgröße ist die häufigste Fehlerquelle. Ein inhomogenes Pulver führt zu einem inhomogenen Pellet, was zu ungenauen und nicht wiederholbaren Messungen führt.

Falsches Bindemittel-zu-Proben-Verhältnis

Die Verwendung von zu viel Bindemittel kann Ihre Probe verdünnen, was die Detektion von Spurenelementen erschwert. Die Verwendung von zu wenig kann zu einem zerbrechlichen Pellet führen, das nach dem Auswerfen aus der Matrize reißt oder zerbröselt.

Pellet-Rissbildung oder -Kleben

Risse entstehen oft, wenn der Druck zu schnell aufgebracht oder abgelassen wird. Ein Pellet, das an den Matrizenflächen klebt, kann darauf hindeuten, dass die Matrize nicht perfekt sauber war oder dass für diesen spezifischen Probentyp ein Schmiermittel erforderlich war.

Ihre Methode an Ihr analytisches Ziel anpassen

Die Strenge Ihres Pellet-Herstellungsprozesses sollte mit der erforderlichen Präzision Ihrer endgültigen Daten übereinstimmen.

- Wenn Ihr Hauptaugenmerk auf der routinemäßigen Prozesskontrolle liegt: Konsistenz ist der Schlüssel. Standardisieren Sie Ihre Mahlzeit, das Verhältnis von Probe zu Bindemittel und den Pressdruck, um sicherzustellen, dass alle Pellets identisch hergestellt werden.

- Wenn Ihr Hauptaugenmerk auf der hochgenauen Elementanalyse liegt: Achten Sie sorgfältig darauf, Kontaminationen während des Mahlens zu vermeiden, und stellen Sie sicher, dass das Bindemittel keine Elemente enthält, die Sie messen möchten.

- Wenn Ihr Hauptaugenmerk auf dem qualitativen Screening liegt: Das Hauptziel ist ein stabiles Pellet, das das Instrument nicht kontaminiert. Obwohl immer noch wichtig, sind leichte Dichteschwankungen weniger kritisch als bei quantitativen Arbeiten.

Die Beherrschung dieser Probenvorbereitungstechnik ist ein grundlegender Schritt zur Erzeugung zuverlässiger und vertrauenswürdiger RFA-Daten.

Zusammenfassungstabelle:

| Schritt | Schlüsselaktion | Zweck |

|---|---|---|

| 1 | Mahlen | Feines, gleichmäßiges Pulver erzielen, um Partikelgrößeneffekte zu eliminieren. |

| 2 | Mischen mit Bindemittel | Strukturelle Unterstützung (z.B. Zellulosewachs) für die Pelletstabilität hinzufügen. |

| 3 | Laden der Matrize | Mischung gleichmäßig in einer Stahlmatrize für eine ebene Oberfläche verteilen. |

| 4 | Komprimieren | Hohen Druck (15-40 Tonnen) anwenden, um Partikel zu einer dichten Scheibe zu verschmelzen. |

Bereit, Labor-genaue Präzision und Wiederholbarkeit in Ihrer RFA-Analyse zu erreichen?

KINTEK ist spezialisiert auf hochwertige Laborgeräte und Verbrauchsmaterialien für die präzise Probenvorbereitung. Unser Sortiment an hydraulischen Pressen, Pelletmatrizen und Bindemitteln wurde entwickelt, um Ihnen zu helfen, jedes Mal perfekte RFA-Pellets zu erstellen und so die Zuverlässigkeit und Kontaminationsfreiheit Ihrer Daten zu gewährleisten.

Kontaktieren Sie uns noch heute, um Ihre spezifischen Laboranforderungen zu besprechen und lassen Sie sich von unseren Experten bei der Optimierung Ihres Probenvorbereitungsworkflows unterstützen. Jetzt Kontakt aufnehmen!

Visuelle Anleitung

Ähnliche Produkte

- Laborhydraulikpresse Split Elektrische Laborpelletpresse

- Laborhydraulische Pelletpresse für XRF KBR FTIR Laboranwendungen

- Laborhandbuch Hydraulische Pelletpresse für Laboranwendungen

- Automatische Labor-Hydraulikpresse für XRF & KBR-Pressen

- Automatische hydraulische Pressenmaschine für Laborpellets für den Laboreinsatz

Andere fragen auch

- Wozu dienen KBr-Presslinge? Erreichen Sie eine klare FTIR-Analyse von Feststoffproben

- Was lässt Hydraulik langsam laufen? Diagnostizieren Sie Durchflussprobleme für einen schnelleren Betrieb

- Welche Rolle spielen eine Labor-Hydraulikpresse und eine Spezialform bei Zirkoniumlegierungen? Gewährleistung einer Hochleistungs-Grünkörperproduktion

- Wie stark sind hydraulische Pressen? Von 1 bis 80.000 Tonnen skalierbarer Kraft

- Wie viele Tonnen kann eine hydraulische Presse halten? Verständnis von sicherer vs. maximaler Kapazität

- Warum wird eine hydraulische Presse für die Kaltverpressung bei der Herstellung von Diamanttrennscheiben verwendet? Hauptvorteile

- Was ist die Hauptfunktion einer industriellen vertikalen hydraulischen Presse? Beherrschung der Stahl-Vanadium-Verbundwerkstoffherstellung

- Warum wird eine KBr-Scheibe in der IR-Spektroskopie verwendet? Erzielung einer hochauflösenden Analyse von festen Proben