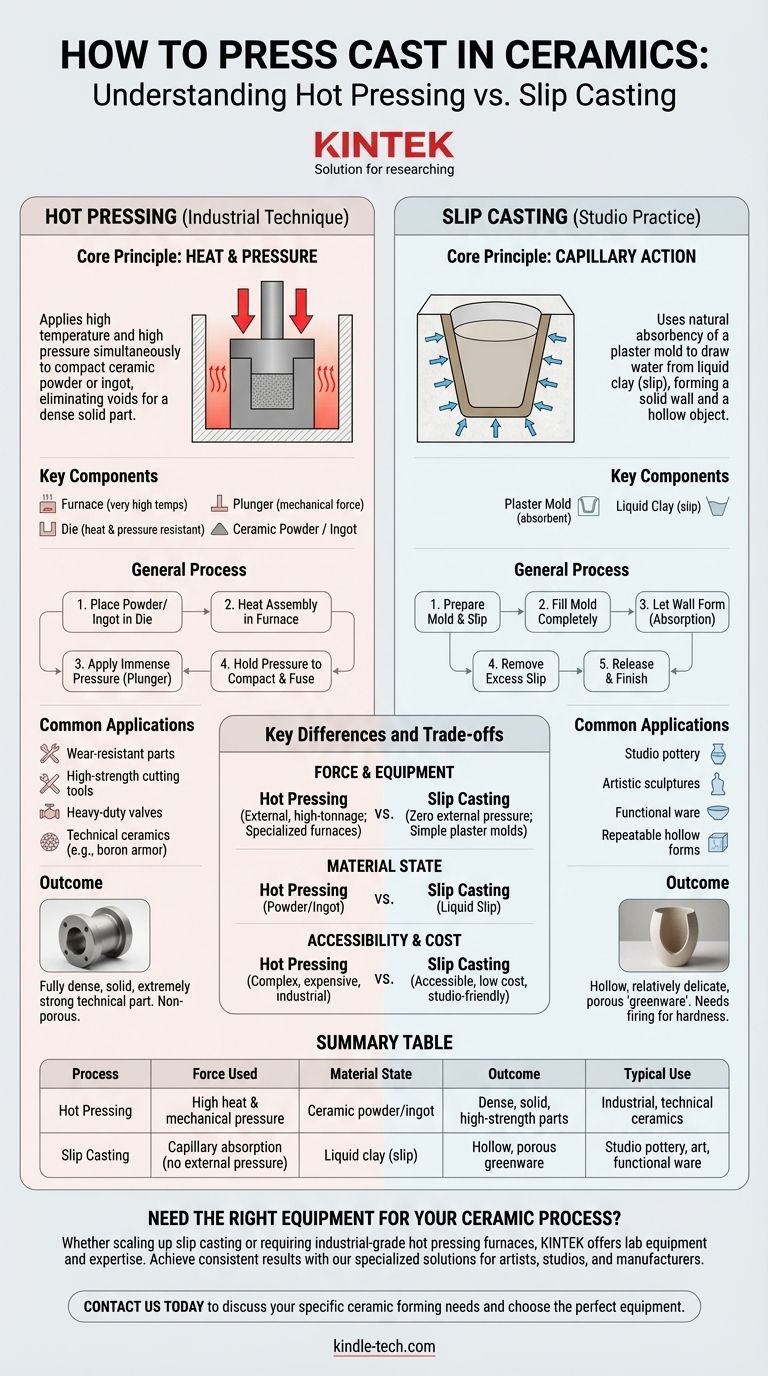

Beim Pressgießen von Keramik beziehen Sie sich wahrscheinlich auf einen von zwei unterschiedlichen Prozessen: Heißpressen, eine industrielle Technik, die einen Ofen und mechanischen Druck verwendet, um dichte Teile zu formen, oder die gebräuchlichere Studiopraxis des Schlickergusses, bei der eine Gipsform verwendet wird, um ein hohles Objekt aus flüssigem Ton zu formen. Heißpressen beinhaltet das Erhitzen von Keramikpulver oder einem Rohling und das Pressen in eine Matrize, während Schlickerguss das Gießen von flüssigem Schlicker in eine saugfähige Form und das Bilden einer festen Wand beinhaltet.

Der Begriff "Pressgießen" ist mehrdeutig und führt oft zu Verwirrung. Der entscheidende Unterschied liegt in der verwendeten Kraft: Heißpressen verwendet externe Hitze und hohen mechanischen Druck, um dichte, technische Teile zu erzeugen, während Schlickerguss die natürliche Saugfähigkeit einer Gipsform nutzt, um hohle, künstlerische oder funktionale Waren zu formen.

Heißpressen von Keramik verstehen

Heißpressen ist eine Hochleistungsfertigungstechnik, die zur Herstellung außergewöhnlich dichter und starker Keramikkomponenten eingesetzt wird. Es ist keine typische Studiokeramikmethode.

Das Kernprinzip: Hitze und Druck

Die grundlegende Idee hinter dem Heißpressen ist die gleichzeitige Anwendung von hoher Temperatur und hohem Druck. Das Erhitzen des Keramikpulvers macht die Partikel plastischer, wodurch der externe Druck sie zusammenpresst, Hohlräume eliminiert und ein dichtes, festes Teil erzeugt.

Die Schlüsselkomponenten

Dieser industrielle Prozess erfordert spezielle Ausrüstung, darunter:

- Ein Ofen, der sehr hohe Temperaturen erreichen kann.

- Eine Matrize (die Form), die extremen Temperaturen und Drücken standhält.

- Ein Stempel oder eine Presse zum Anwenden mechanischer Kraft.

- Das Rohmaterial, das typischerweise ein feines Keramikpulver oder ein vorgeformter Rohling ist.

Der allgemeine Prozess

- Das Keramikpulver oder der Rohling wird in die Matrizenkavität gelegt.

- Die gesamte Anordnung wird in der Pressofen auf eine bestimmte Temperatur erhitzt.

- Sobald die Temperatur erreicht ist, übt der Stempel immensen mechanischen Druck aus.

- Dieser Druck wird für eine bestimmte Zeit gehalten, wodurch die Partikel verdichtet und zu einem festen, porenfreien Objekt verschmolzen werden.

Häufige Anwendungen

Heißpressen ist unerlässlich für die Herstellung von Materialien für anspruchsvolle Umgebungen. Anwendungen umfassen verschleißfeste Teile für Maschinen, hochfeste Schneidwerkzeuge, Komponenten für Hochleistungsventile und technische Keramiken wie Borcarbid für Körperpanzerungen.

Schlickerguss verstehen (Die häufige Verwechslung)

Wenn Leute im Studio- oder Hobbybereich von "Gießen" sprechen, meinen sie fast immer Schlickerguss. Dieser Prozess verwendet keinen externen Druck oder Hitze.

Das Kernprinzip: Kapillarwirkung

Schlickerguss funktioniert durch die Nutzung der natürlichen Saugfähigkeit einer Gipsform. Wenn flüssiger Ton (Schlicker) in die Form gegossen wird, entzieht der Gips dem Schlicker, der direkt mit ihm in Kontakt ist, Wasser, wodurch sich eine feste Tonwand bildet.

Der Schritt-für-Schritt-Prozess

Die Schritte für den Schlickerguss sind unkompliziert und erfordern keine komplexe Maschinerie.

Schritt 1: Form und Schlicker vorbereiten

Richten Sie die Teile Ihrer Gipsform aus und sichern Sie sie fest, oft mit großen Gummibändern. Stellen Sie sicher, dass Ihr Schlicker zu einer glatten, gleichmäßigen Konsistenz gemischt ist.

Schritt 2: Die Form füllen

Gießen Sie den Schlicker langsam und stetig in die Öffnung der Form. Füllen Sie sie vollständig bis zum Rand, um einen gleichmäßigen Guss zu gewährleisten und Luftblasen zu vermeiden.

Schritt 3: Die Wand bilden

Lassen Sie die gefüllte Form stehen. Der Gips beginnt, Wasser aus dem Schlicker aufzunehmen und bildet eine feste Tonwand. Je länger Sie warten, desto dicker wird diese Wand.

Schritt 4: Überschüssigen Schlicker entfernen

Sobald die Wand die gewünschte Dicke erreicht hat, kippen Sie die Form vorsichtig um und gießen Sie den gesamten restlichen flüssigen Schlicker heraus.

Schritt 5: Lösen und fertigstellen

Lassen Sie die Form stehen, bis der Ton im Inneren von einem nassen zu einem lederharten Zustand gefestigt ist. Zu diesem Zeitpunkt können Sie die Form vorsichtig öffnen, um Ihr hohles Stück zu enthüllen. Der Guss kann dann von Nahtlinien gereinigt und nach Wunsch fertiggestellt werden.

Wesentliche Unterschiede und Kompromisse

Die Wahl der richtigen Methode hängt ganz von Ihrem Endziel ab, da die Prozesse, Kosten und Ergebnisse sehr unterschiedlich sind.

Kraft und Ausrüstung

Heißpressen ist durch die Verwendung von externem, hochtonnagigem Druck und spezialisierten Öfen definiert. Schlickerguss verwendet keinen externen Druck und basiert auf einfachen, wiederverwendbaren Gipsformen.

Materialzustand und Ergebnis

Heißpressen beginnt mit Pulver oder einem Rohling und erzeugt ein vollständig dichtes, solides und extrem starkes technisches Teil. Schlickerguss beginnt mit flüssigem Ton und erzeugt ein relativ empfindliches, hohles und poröses "Grünzeug"-Stück, das gebrannt werden muss, um Härte zu erreichen.

Zugänglichkeit und Kosten

Schlickerguss ist für Künstler, Hobbyisten und kleine Studios aufgrund seiner geringen Kosten und einfachen Ausrüstung sehr zugänglich. Heißpressen ist ein komplexer, energieintensiver und teurer industrieller Prozess, der der Hochleistungsfertigung vorbehalten ist.

Die richtige Wahl für Ihr Ziel treffen

Um den richtigen Prozess zu bestimmen, definieren Sie zunächst die Eigenschaften des Objekts, das Sie erstellen möchten.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von hochleistungsfähigen, soliden, porenfreien Teilen für technische oder zahnmedizinische Zwecke liegt: Sie suchen nach industriellem Heißpressen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von hohlen Gefäßen, Skulpturen oder wiederholbaren Formen in einer Studio-Umgebung liegt: Die Technik, die Sie benötigen, ist Schlickerguss.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von festen Objekten von Hand liegt: Sie denken möglicherweise an das Pressformen, eine einfachere Technik, bei der fester Ton von Hand zwischen zwei Formhälften gepresst wird.

Das Verständnis des grundlegenden Unterschieds zwischen der Verwendung von Kraft und der Verwendung von Absorption ist der Schlüssel zur Wahl des richtigen Keramikformprozesses für Ihr Projekt.

Zusammenfassungstabelle:

| Prozess | Verwendete Kraft | Materialzustand | Ergebnis | Typische Verwendung |

|---|---|---|---|---|

| Heißpressen | Hohe Hitze & mechanischer Druck | Keramikpulver/Rohling | Dichte, feste, hochfeste Teile | Industrielle, technische Keramik |

| Schlickerguss | Kapillarabsorption (kein externer Druck) | Flüssiger Ton (Schlicker) | Hohles, poröses Grünzeug | Studiokeramik, Kunst, Gebrauchsgeschirr |

Benötigen Sie die richtige Ausrüstung für Ihren Keramikprozess?

Ob Sie die Schlickergussproduktion erweitern oder Heißpressöfen in Industriequalität benötigen, KINTEK verfügt über die Laborausrüstung und das Fachwissen, um Ihre Keramikprojekte zu unterstützen. Unsere spezialisierten Lösungen helfen Künstlern, Studios und Herstellern, mit zuverlässigen Werkzeugen und Verbrauchsmaterialien konsistente Ergebnisse zu erzielen.

Kontaktieren Sie uns noch heute, um Ihre spezifischen Anforderungen an die Keramikformgebung zu besprechen, und lassen Sie uns Ihnen helfen, die perfekte Ausrüstung für Ihren Arbeitsablauf auszuwählen. Nehmen Sie Kontakt über unser Kontaktformular auf!

Visuelle Anleitung

Ähnliche Produkte

- Elektrische Labor-Kaltisostatische Presse CIP-Maschine für Kaltisostatisches Pressen

- Warm Isostatisches Pressen für Festkörperbatterieforschung

- 24T 30T 60T Beheizbare Hydraulische Pressmaschine mit Heizplatten für Labor-Heißpressen

- Doppelplatten-Heizpresse für Labor

- Warm Isostatisches Pressen WIP Arbeitsplatz 300 MPa für Hochdruckanwendungen

Andere fragen auch

- Welche Nachteile hat die Pulvermetallurgie? Wesentliche Einschränkungen bei Festigkeit und Größe

- Was ist der Unterschied zwischen Sintern und Pressen? Ein Leitfaden zu Pulvermetallurgischen Verfahren

- Was ist der Prozess von isostatischem Graphit? Ein Leitfaden zur Herstellung von Hochleistungs-, einheitlichem Material

- Was sind Beispiele für kaltisostatisches Pressen? Erzielen Sie eine gleichmäßige Dichte bei der Pulververdichtung

- Wie viel kostet eine isostatische Presse? Ein Leitfaden zu Labor- vs. Industrie-Preisen