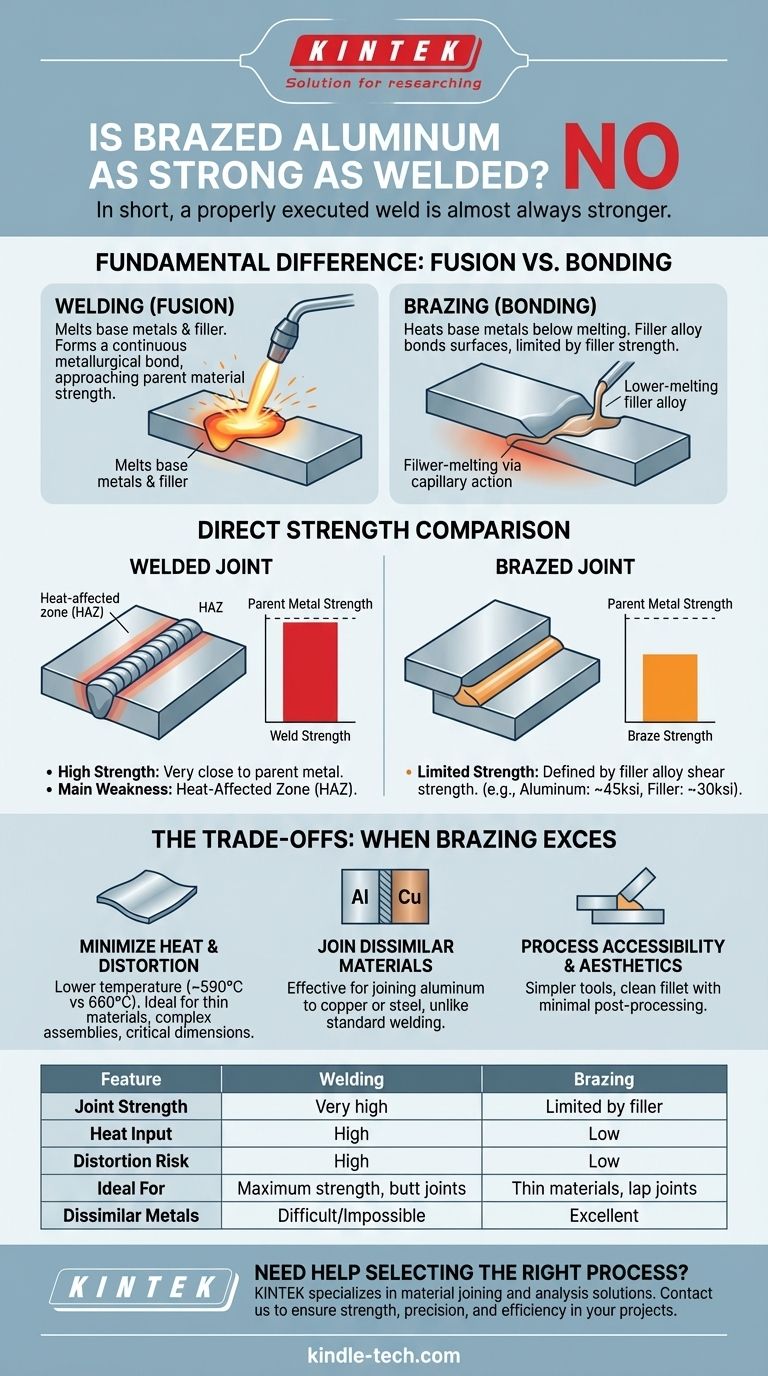

Kurz gesagt: Nein. Eine fachgerecht ausgeführte Aluminiumschweißnaht ist fast immer stärker als eine hartgelötete Aluminiumverbindung. Beim Schweißen werden die Grundwerkstoffe miteinander verschmolzen, wodurch eine durchgehende metallurgische Verbindung entsteht, die die Festigkeit des Grundmaterials selbst erreichen kann. Beim Hartlöten hingegen werden die Teile mithilfe eines Füllmetalls mit einem niedrigeren Schmelzpunkt verbunden, was bedeutet, dass die Endfestigkeit der Verbindung durch die Festigkeit der schwächeren Lötlegierung begrenzt wird.

Die Wahl zwischen dem Schweißen und Hartlöten von Aluminium ist keine einfache Frage danach, was „stärker“ ist. Es ist eine strategische technische Entscheidung. Schweißen bietet maximale Verbindungsfestigkeit, während Hartlöten eine überlegene Kontrolle über die Wärmebeeinflussung bietet und somit die bessere Wahl für dünne Materialien, komplexe Baugruppen und das Verbinden unterschiedlicher Metalle ist.

Der grundlegende Unterschied: Schmelzen vs. Verbinden

Um den Festigkeitsunterschied zu verstehen, muss man zunächst die Kernunterscheidung zwischen den beiden Prozessen verstehen. Sie funktionieren nach völlig unterschiedlichen Prinzipien.

Wie Schweißen funktioniert

Schweißen ist ein Schmelzprozess. Dabei wird eine Hochtemperaturquelle, wie ein WIG-Brenner, verwendet, um die Kanten der Aluminium-Grundteile und einen kompatiblen Zusatzdraht miteinander zu schmelzen. Diese Schmelze erstarrt und bildet ein einziges, durchgehendes Metallstück. Das Ziel ist eine homogene Verbindung, die im Wesentlichen Teil des ursprünglichen Materials ist.

Wie Hartlöten funktioniert

Hartlöten ist ein Haftprozess auf mikroskopischer Ebene. Dabei werden die Grundmetalle auf eine Temperatur unter ihren Schmelzpunkt erhitzt, während eine spezielle Hartlotlegierung in die Verbindung geschmolzen wird. Dieses geschmolzene Lot wird durch Kapillarwirkung zwischen die eng anliegenden Oberflächen gezogen und bildet nach dem Abkühlen eine starke, verbundene Verbindung. Die Grundmetalle werden dabei niemals geschmolzen.

Ein direkter Festigkeitsvergleich

Die Festigkeit der Endverbindung wird durch den verwendeten Prozess und die beteiligten Materialien bestimmt.

Die Festigkeit einer Schweißverbindung

Eine qualitativ hochwertige Aluminiumschweißnaht kann eine Festigkeit erreichen, die der des Grundwerkstoffs sehr nahekommt. Der primäre Schwachpunkt ist die Wärmeeinflusszone (WEZ) – der Bereich des Grundmetalls um die Schweißnaht herum, der erhitzt, aber nicht geschmolzen wurde. In dieser Zone kann die Hitze die Vergütung des Aluminiums verändern und seine Festigkeit im Vergleich zum unbeeinflussten Grundmaterial leicht reduzieren.

Die Festigkeit einer Hartlötverbindung

Die Festigkeit einer Hartlötverbindung wird durch die Scherfestigkeit der Hartlotlegierung begrenzt. Bei Aluminium sind diese Lotelegierungen von Natur aus schwächer als die meisten tragenden Aluminiumlegierungen. Beispielsweise hat eine gängige Aluminiumlegierung 6061-T6 eine Zugfestigkeit von etwa 45.000 psi, während ein Aluminium-Silizium-Hartlot eine Festigkeit von eher 30.000 psi aufweisen kann.

Die entscheidende Rolle der Verbindungsgestaltung

Dieser Unterschied bestimmt, wie Verbindungen konstruiert werden sollten. Schweißen eignet sich gut für Stoßverbindungen, bei denen zwei Teile Kante an Kante gelegt werden. Hartlöten ist bei Überlappverbindungen oder Muffenverbindungen, die die Oberfläche für die Bindung des Lotes maximieren, deutlich stärker. Dies wandelt die Kraft von einer Zugbelastung in eine Scherspannung über eine große Fläche um, was den Stärken des Hartlötens entgegenkommt.

Die Abwägungen verstehen: Wann Hartlöten die überlegene Wahl ist

Wenn Schweißen stärker ist, warum sollte man dann überhaupt Aluminium hartlöten? Weil maximale Festigkeit nicht der einzige – oder oft nicht einmal der wichtigste – Faktor bei vielen Anwendungen ist.

Minimierung von Hitze und Verformung

Dies ist der wichtigste Vorteil des Hartlötens. Der Schmelzpunkt von Aluminium liegt bei etwa 660 °C (1220 °F), während das Hartlöten von Aluminium bei etwa 590 °C (1100 °F) stattfindet. Diese niedrigere Temperatur reduziert das Risiko von Verzug und Verformung drastisch und macht es zur idealen Wahl für dünnwandige Bleche, Rohre und komplexe Baugruppen, bei denen die Dimensionsstabilität entscheidend ist.

Verbinden unterschiedlicher Materialien

Hartlöten ist außergewöhnlich effektiv beim Verbinden von Aluminium mit anderen Metallen wie Kupfer oder Stahl. Standard-Schweißverfahren können dies aufgrund der großen Unterschiede in den Schmelzpunkten und der Metallurgie nicht leisten. Dies macht das Hartlöten für die Herstellung von Komponenten wie Wärmetauschern und Klimaanlagen-Verdampfern unerlässlich.

Zugänglichkeit des Prozesses und Ästhetik

Während das WIG-Schweißen von Aluminium ein hohes Maß an Geschick und teure AC-fähige Ausrüstung erfordert, kann das Hartlöten mit einem Brenner mit viel einfacheren und erschwinglicheren Werkzeugen durchgeführt werden. Darüber hinaus erzeugt eine gut ausgeführte Hartlötverbindung eine sehr saubere, ordentliche Kehlnaht, die oft keine Nachbearbeitung oder Schleifen erfordert, im Gegensatz zu einer Schweißraupe.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl der richtigen Methode erfordert, dass Sie die wichtigste Priorität Ihres Projekts definieren.

- Wenn Ihr Hauptaugenmerk auf maximaler struktureller Festigkeit und Tragfähigkeit liegt: Wählen Sie Schweißen, da es eine stärkere, homogenere Verbindung erzeugt, die höheren Belastungen standhält.

- Wenn Ihr Hauptaugenmerk auf der Minimierung von Verformungen bei dünnen Materialien oder komplexen Formen liegt: Wählen Sie Hartlöten wegen seiner geringen Wärmeeinbringung und überlegenen Maßkontrolle.

- Wenn Ihr Hauptaugenmerk auf dem Verbinden von Aluminium mit einem anderen Metall (wie Kupfer) liegt: Hartlöten ist Ihre einzig gangbare und effektive Option.

- Wenn Ihr Hauptaugenmerk auf einer sauberen, ästhetischen Verbindung mit minimalem Finish liegt: Hartlöten liefert oft ein ordentlicheres Ergebnis, das ohne weitere Arbeit einsatzbereit ist.

Letztendlich ermöglicht Ihnen das Verständnis dieser grundlegenden Unterschiede die Auswahl des Prozesses, der nicht nur eine Verbindung, sondern die richtige Leistung für Ihr spezifisches technisches Ziel liefert.

Zusammenfassungstabelle:

| Merkmal | Schweißen | Hartlöten |

|---|---|---|

| Verbindungsfestigkeit | Sehr hoch (nähert sich dem Grundwerkstoff) | Begrenzt durch die Festigkeit der Lotelegierung |

| Wärmeeintrag | Hoch (schmilzt Grundwerkstoff) | Niedrig (Grundwerkstoff wird nicht geschmolzen) |

| Verzugsrisiko | Hoch | Niedrig |

| Ideal für | Maximale Festigkeit, Stoßverbindungen | Dünne Materialien, komplexe Formen, Überlappverbindungen |

| Unterschiedliche Metalle | Schwierig oder unmöglich | Ausgezeichnet (z. B. Aluminium auf Kupfer) |

Benötigen Sie Hilfe bei der Auswahl des richtigen Aluminium-Verbindungsverfahrens für Ihre Anwendung? KINTEK ist spezialisiert auf die Bereitstellung fortschrittlicher Laborgeräte und Verbrauchsmaterialien, einschließlich Lösungen für Materialverbindungen und -analysen. Unsere Experten helfen Ihnen bei der Auswahl der besten Methode, um Festigkeit, Präzision und Effizienz in Ihren Projekten zu gewährleisten. Kontaktieren Sie uns noch heute, um Ihre spezifischen Anforderungen zu besprechen und herauszufinden, wie KINTEK den Erfolg Ihres Labors unterstützen kann!

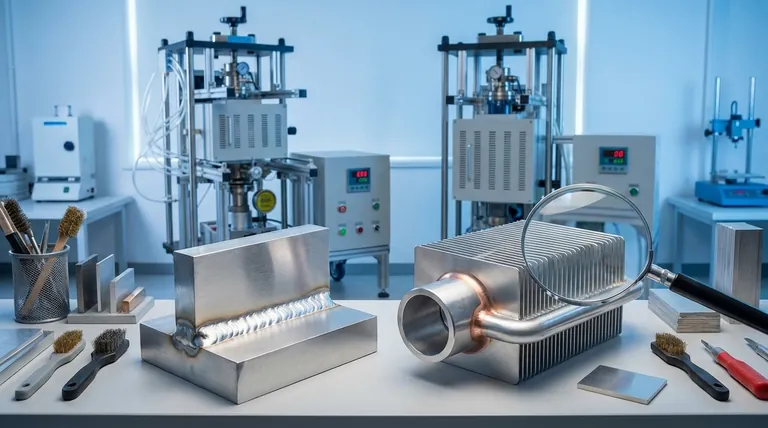

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Heißpress-Ofen Beheizte Vakuum-Pressmaschine Rohröfen

- Vakuum-Heißpresskammer Maschine Beheizte Vakuumpresse

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Beheizte Hydraulikpressmaschine mit beheizten Platten für Vakuumbox-Labor-Heißpresse

Andere fragen auch

- Was ist Vakuum-Heißpressen? Maximale Dichte & Reinheit in fortschrittlichen Materialien erreichen

- Was ist ein Beispiel für Kalt- und Warmumformung? Steuern Sie Metalleigenschaften für Ihr Projekt

- Was ist der druckunterstützte Sinterprozess? Erzielen Sie höhere Dichte und Festigkeit in kürzerer Zeit

- Welche Rolle spielt ein Vakuum-Heißpresssinterofen beim Sintern von Fe-Cu-Ni-Sn-VN? Erhöhung der Dichte und Verschleißfestigkeit

- Warum ist es notwendig, bei der Herstellung von C-SiC-B4C-Verbundwerkstoffen in einem Vakuum-Heißpress-Ofen einen Vakuumgrad von etwa 30 Pa aufrechtzuerhalten?