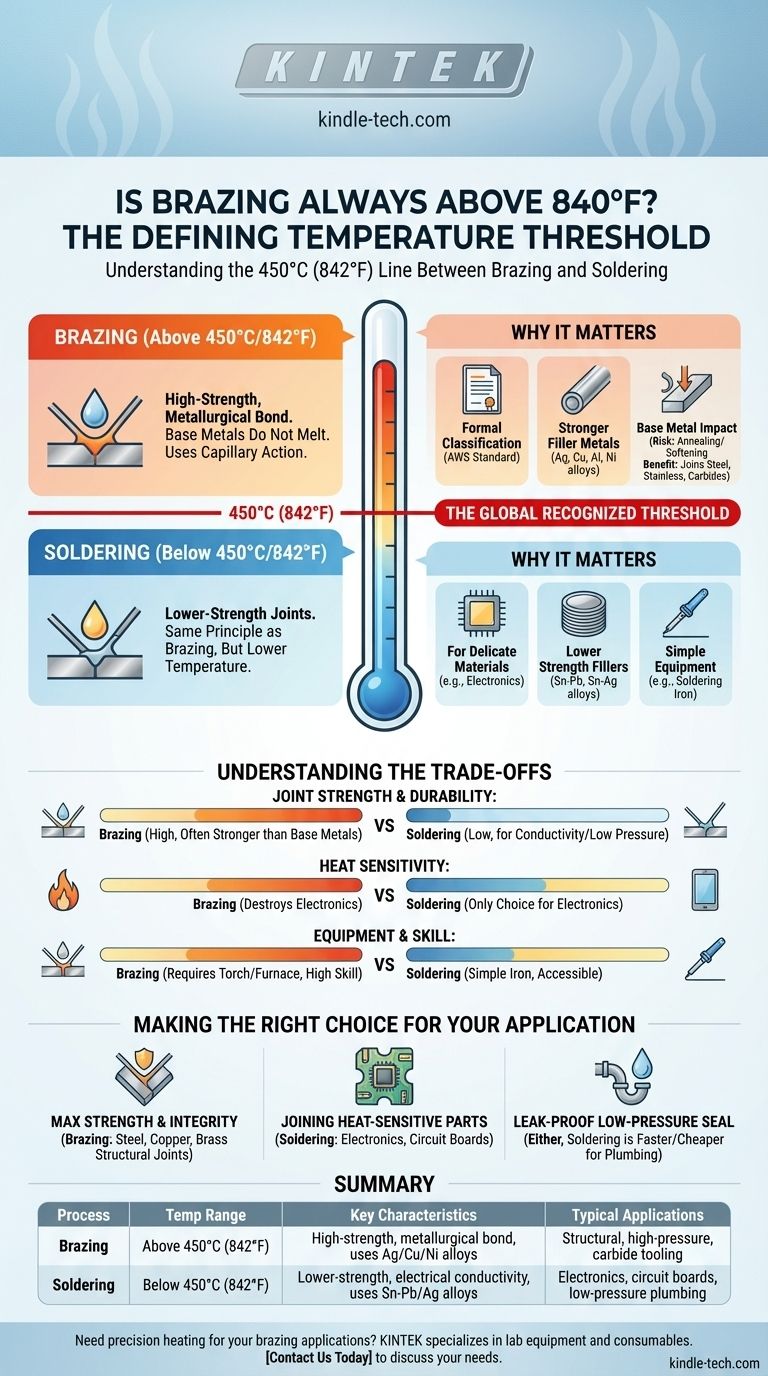

Kurz gesagt: Ja. Per Definition ist Hartlöten ein Metallfügeverfahren, das bei über 450 °C (was 842 °F entspricht) stattfindet. Ein Füllmetall mit einem niedrigeren Schmelzpunkt als die angrenzenden Grundmetalle wird über seinen Schmelzpunkt erhitzt und durch Kapillarwirkung zwischen den eng anliegenden Oberflächen verteilt. Diese spezifische Temperatur ist die weltweit anerkannte Grenze, die das Hartlöten vom Niedertemperaturverfahren des Weichlötens trennt.

Die entscheidende Erkenntnis ist nicht die genaue Zahl, sondern das, was sie darstellt. Die Schwelle von 450 °C (842 °F) unterscheidet hochfeste Hartlötlegierungen von weniger festen Weichloten und definiert grundlegend die mechanischen Eigenschaften und potenziellen Anwendungen der Verbindung.

Die Trennlinie: Hartlöten vs. Weichlöten

Um die Bedeutung der Temperaturschwelle zu verstehen, müssen Sie zunächst die Kernmechanismen des Hartlötens und seines engsten Verwandten, des Weichlötens, verstehen.

Was ist Hartlöten?

Hartlöten erzeugt eine metallurgische Verbindung, indem zwei oder mehr Grundmetalle erhitzt und ein Füllmetall in die Verbindung eingebracht wird.

Das Füllmetall hat einen niedrigeren Schmelzpunkt als die Grundmetalle. Entscheidend ist, dass die Grundmetalle selbst nicht schmelzen.

Dieser Prozess findet bei Temperaturen über 450 °C (842 °F) statt.

Was ist Weichlöten?

Weichlöten folgt genau dem gleichen Prinzip wie Hartlöten: Ein Füllmetall wird geschmolzen, um Grundmetalle zu verbinden, die fest bleiben.

Der Hauptunterschied ist die Temperatur. Weichlöten wird bei Temperaturen unter 450 °C (842 °F) durchgeführt.

Die kritische Rolle der Kapillarwirkung

Beide Prozesse beruhen vollständig auf der Kapillarwirkung. Dies ist die physikalische Kraft, die das flüssige Füllmetall in den engen Spalt zwischen den Grundmetallteilen zieht und eine vollständige, starke Verbindung ohne externen Druck gewährleistet.

Warum ist die Schwelle von 450 °C (842 °F) wichtig?

Diese spezifische Temperatur ist nicht willkürlich; sie ist eine formale Klassifizierung, die erhebliche praktische Auswirkungen auf die verwendeten Materialien und die resultierenden Verbindungseigenschaften hat.

Eine formale Klassifizierung

Organisationen wie die American Welding Society (AWS) haben diese Schwelle festgelegt, um einen klaren, eindeutigen Standard zu schaffen. Dies stellt sicher, dass Ingenieure, Techniker und Designer alle die gleiche Sprache sprechen, wenn sie ein Fügeverfahren spezifizieren.

Auswirkungen auf Füllmetalle

Die Temperatur bestimmt direkt die Art des Füllmetalls, das verwendet werden kann.

Hartlötfüllmetalle (oft Legierungen aus Silber, Kupfer, Aluminium oder Nickel) erfordern höhere Temperaturen zum Schmelzen, bieten aber eine wesentlich höhere Festigkeit, Duktilität und Temperaturbeständigkeit.

Weichlote (typischerweise Zinn-Blei, Zinn-Silber oder andere Zinnlegierungen) schmelzen bei niedrigen Temperaturen, was die Verarbeitung erleichtert, aber zu einer viel geringeren mechanischen Festigkeit führt.

Auswirkungen auf Grundmaterialien

Die höhere Hitze, die für das Hartlöten erforderlich ist, kann die Grundmetalle beeinflussen. Dies kann ein Risiko oder ein Vorteil sein.

Zum Beispiel kann die Hitze Glühen (Erweichen) verursachen oder eine vorherige Wärmebehandlung verändern. Dies muss bei der Konstruktion berücksichtigt werden. Umgekehrt ermöglicht es das Verbinden von Materialien wie Stahl, Edelstahl und Hartmetallen, die nicht effektiv weichgelötet werden können.

Die Kompromisse verstehen

Die Wahl zwischen Hartlöten und Weichlöten ist eine Entscheidung, die auf klaren technischen Kompromissen basiert, nicht nur auf der Temperatur.

Verbindungsfestigkeit und Haltbarkeit

Hartlöten ist der klare Gewinner für jede Anwendung, die hohe Festigkeit erfordert. Eine richtig konstruierte Hartlötverbindung kann oft stärker sein als die Grundmetalle, die sie verbindet, wodurch sie für strukturelle, Hochdruck- und Hochvibrationsumgebungen geeignet ist.

Weichlötverbindungen sind viel schwächer und werden hauptsächlich zur Herstellung elektrischer Leitfähigkeit oder einer Niederdruckdichtung verwendet.

Hitzeempfindlichkeit

Die niedrige Temperatur des Weichlötens ist sein größter Vorteil bei der Arbeit mit empfindlichen oder hitzeempfindlichen Materialien. Es ist die einzige Wahl zum Verbinden von elektronischen Komponenten mit einer Leiterplatte.

Hartlöten würde solche Komponenten sofort zerstören.

Ausrüstung und Geschick

Weichlöten ist sehr zugänglich und erfordert oft nicht viel mehr als einen einfachen Lötkolben.

Hartlöten erfordert eine stärkere Wärmequelle, wie einen Acetylen-Sauerstoff-Brenner oder einen Ofen, und verlangt ein höheres Maß an Geschick, um die Hitze zu kontrollieren und einen ordnungsgemäßen Fluss des Füllmetalls zu gewährleisten.

Die richtige Wahl für Ihre Anwendung treffen

Letztendlich ist die Temperatur nur ein Leitfaden, der auf das richtige Verfahren für Ihr Ziel hinweist.

- Wenn Ihr Hauptaugenmerk auf maximaler Festigkeit und struktureller Integrität liegt: Hartlöten ist die überlegene Wahl für die Herstellung robuster, tragender Verbindungen in Materialien wie Stahl, Kupfer und Messing.

- Wenn Ihr Hauptaugenmerk auf dem Verbinden hitzeempfindlicher Elektronik oder Komponenten liegt: Weichlöten ist aufgrund seiner Niedertemperaturanwendung die einzig praktikable Option.

- Wenn Ihr Hauptaugenmerk auf der Herstellung einer lecksicheren Dichtung in Niederdruckleitungen liegt: Beide Verfahren können funktionieren, aber Weichlöten ist oft schneller und kostengünstiger für Standard-Kupferrohre.

Das Verständnis dieser grundlegenden Unterschiede ermöglicht es Ihnen, über eine einfache Temperaturregel hinauszugehen und die ideale Verbindungsmethode für Ihr spezifisches technisches Ziel auszuwählen.

Zusammenfassungstabelle:

| Verfahren | Temperaturbereich | Hauptmerkmale | Typische Anwendungen |

|---|---|---|---|

| Hartlöten | Über 450 °C (842 °F) | Hochfeste Verbindungen, metallurgische Bindung, verwendet Silber-/Kupfer-/Nickellegierungen | Strukturbauteile, Hochdrucksysteme, Hartmetallwerkzeuge |

| Weichlöten | Unter 450 °C (842 °F) | Geringere Festigkeit der Verbindungen, elektrische Leitfähigkeit, verwendet Zinn-Blei-/Silberlegierungen | Elektronik, Leiterplatten, Niederdruckleitungen |

Benötigen Sie Präzisionserwärmung für Ihre Hartlötanwendungen? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bietet zuverlässige Öfen und Heizlösungen, die auf die Metallverbindungsanforderungen Ihres Labors zugeschnitten sind. Egal, ob Sie mit hochfesten Legierungen oder hitzeempfindlichen Materialien arbeiten, unsere Expertise gewährleistet optimale Leistung und Haltbarkeit. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Hartlöt- und Weichlötprozesse unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Labor-Quarzrohr-Ofen mit Aluminiumoxidrohr-Röhrenofen

- 1200℃ Muffelofen für Labor

- Großer vertikaler Graphit-Vakuumgraphitierungs-Ofen

- Vakuum-Wärmebehandlungs- und Drucksinterofen für Hochtemperaturanwendungen

- Graphit-Vakuumofen mit Bodenentleerung für Kohlenstoffmaterialien

Andere fragen auch

- Welches Rohr wird für den Rohrofen verwendet? Wählen Sie das richtige Material für Temperatur & Atmosphäre

- Welchen Druck hält ein Rohrofen aus? Wesentliche Sicherheitsgrenzwerte für Ihr Labor

- Was sind die Vorteile eines Rohrofens? Erzielen Sie eine überlegene Temperaturhomogenität und -kontrolle

- Wie werden die Rohre in einem Ofen genannt? Die Rolle des Arbeitsrohres verstehen

- Was ist die Hochtemperatur von Keramikrohren? Von 1100°C bis 1800°C, wählen Sie das richtige Material