In industriellen Anwendungen gibt es keine pauschale Antwort darauf, wie lange eine Diamantbeschichtung hält. Die Lebensdauer kann von nur wenigen Minuten bei einem extremen Metallbearbeitungsvorgang bis zu Jahrzehnten bei einer reibungsarmen Komponente reichen. Diese Variabilität ist kein Fehler der Technologie, sondern ein direktes Ergebnis der spezifischen Art der verwendeten Beschichtung, des Materials, auf das sie aufgebracht wird, und der genauen Anforderungen der Anwendung selbst.

Die wichtigste Erkenntnis ist, aufzuhören zu fragen „wie lange“ und stattdessen zu fragen „welche Faktoren die Lebensdauer bestimmen“. Die Langlebigkeit einer Diamantbeschichtung ist keine feste Eigenschaft, sondern ein Ergebnis, das durch das Zusammenspiel von Beschichtungsart, Substrat und Betriebsumgebung bestimmt wird.

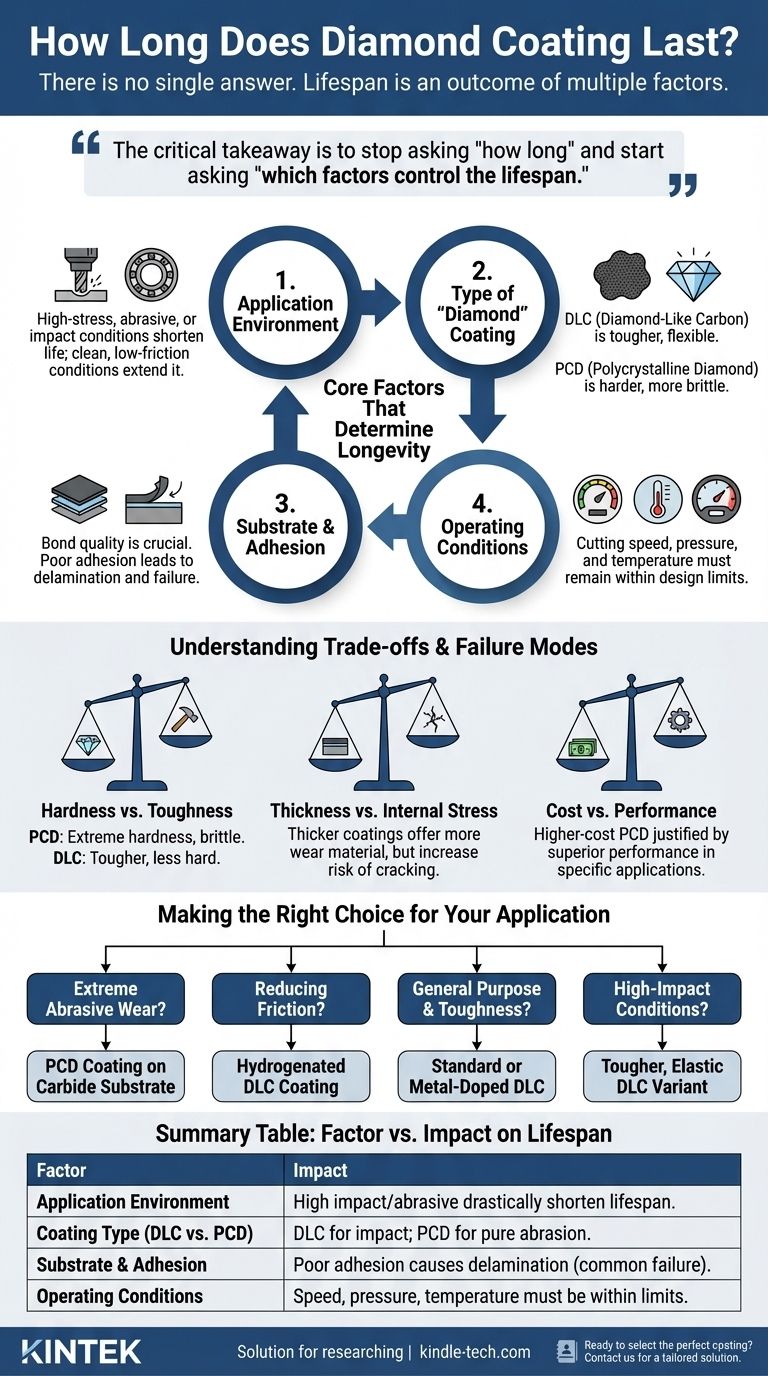

Die Kernfaktoren, die die Langlebigkeit bestimmen

Eine Diamantbeschichtung ist keine einfache Farbschicht; es handelt sich um eine hochtechnische Oberfläche, die durch komplexe Abscheidungsprozesse wie PVD (Physical Vapor Deposition) oder CVD (Chemical Vapor Deposition) erzeugt wird. Ihre Leistung ist eine Funktion des gesamten Systems.

Die Anwendungsumgebung

Der größte Einzelfaktor ist, was von der Beschichtung verlangt wird. Eine Beschichtung auf einem Schneidwerkzeug, das abrasive Verbundwerkstoffe mit hoher Geschwindigkeit bearbeitet, steht unter enormem Stress und verschleißt schneller als eine auf einer Lagerfläche in einer sauberen, geschmierten Umgebung.

Hochbeanspruchte Anwendungen können zu Absplitterungen führen, während hochreibungsintensive Anwendungen zu allmählichem abrasivem Verschleiß führen. Das Verständnis der primären Belastung – sei es Aufprall, Abrieb, Korrosion oder Hitze – ist der erste Schritt.

Die Art der „Diamant“-Beschichtung

Der Begriff „Diamantbeschichtung“ ist weit gefasst und umfasst mehrere unterschiedliche Materialien mit verschiedenen Eigenschaften.

- Diamantähnlicher Kohlenstoff (DLC): Dies ist die häufigste Art. Es handelt sich um einen amorphen Kohlenstofffilm, der Eigenschaften von natürlichem Diamant aufweist (wie Härte und geringe Reibung), aber nicht kristallin ist. DLC ist im Allgemeinen zäher und flexibler, aber nicht so hart wie reiner Diamant.

- Polykristalliner Diamant (PCD): Dies ist eine echte, kristalline Diamantschicht. PCD ist außergewöhnlich hart und bietet den ultimativen Widerstand gegen abrasiven Verschleiß, kann aber spröder sein als DLC und wird oft als dickere Schicht aufgetragen.

Die Wahl zwischen dem zäheren DLC und dem härteren PCD ist eine grundlegende technische Entscheidung, die die Lebensdauer unter bestimmten Bedingungen direkt beeinflusst.

Das Substrat und die Haftung

Eine Beschichtung ist nur so gut wie ihre Verbindung zu dem darunter liegenden Material, dem sogenannten Substrat. Eine perfekt harte Beschichtung, die vom Substrat abblättert, ist ein Totalausfall.

Faktoren wie das Substratmaterial (z. B. Stahl, Wolframkarbid, Silizium), die Oberflächenvorbereitung und das Vorhandensein von Zwischenhaftschichten sind von entscheidender Bedeutung. Schlechte Haftung ist die häufigste Ursache für vorzeitiges Versagen der Beschichtung, ein Phänomen, das als Delamination bezeichnet wird.

Betriebsbedingungen

Selbst innerhalb einer einzigen Anwendung sind die spezifischen Betriebsbedingungen wichtig. Bei einem Schneidwerkzeug umfassen diese die Schnittgeschwindigkeit, die Vorschubrate und die Verwendung von Kühlmittel. Bei einer Verschleißkomponente umfassen sie den Kontaktdruck, die Gleitgeschwindigkeit und die Betriebstemperatur. Das Überschreiten der Designgrenzen der Beschichtung durch Erhöhung eines dieser Parameter verkürzt deren Lebensdauer drastisch.

Verständnis der Kompromisse und Fehlerarten

Es gibt keine universell „beste“ Diamantbeschichtung. Jede Wahl beinhaltet das Abwägen konkurrierender Eigenschaften, und das Verständnis dieser Kompromisse ist entscheidend für die Erwartungssteuerung.

Härte vs. Zähigkeit

Dies ist der klassische Werkstoffkunde-Kompromiss. Härte ist der Widerstand gegen Kratzer und abrasiven Verschleiß. Zähigkeit ist der Widerstand gegen Absplittern oder Brechen unter Einwirkung von Stößen.

PCD ist extrem hart, aber relativ spröde, was es ideal für reinen abrasiven Verschleiß macht, aber anfällig für starke Stöße oder unterbrochene Schnitte. DLC ist im Allgemeinen zäher, aber weniger hart, was ihm einen Vorteil bei Anwendungen mit Vibrationen oder Stößen verschafft.

Beschichtungsdicke und innere Spannung

Dickere Beschichtungen können eine längere Verschleißlebensdauer bieten, aber nur bis zu einem gewissen Grad. Wenn Beschichtungen dicker werden, können sich innere Spannungen aufbauen, was das Risiko von Rissen oder Delamination erhöht.

Die optimale Dicke ist ein Gleichgewicht zwischen der Bereitstellung von genügend Verschleißmaterial und der Aufrechterhaltung der Integrität und Haftung der Beschichtungsfolie.

Kosten vs. Leistung

Echte Diamant-(PCD)-Beschichtungen sind in der Anwendung erheblich teurer als die meisten DLC-Varianten. Die Investition muss durch eine proportionale Steigerung der Leistung und Werkzeuglebensdauer gerechtfertigt werden.

Die Verwendung einer teuren PCD-Beschichtung für eine leicht beanspruchte Anwendung ist eine wirtschaftliche Verschwendung, ebenso wie die Verwendung einer billigen DLC-Beschichtung in einer Umgebung mit extremem Verschleiß zu vorzeitigem Ausfall und kostspieligen Ausfallzeiten führen wird.

Die richtige Wahl für Ihre Anwendung treffen

Um eine aussagekräftige Antwort zur Langlebigkeit zu erhalten, müssen Sie zunächst Ihr Hauptziel definieren. Die Lösung liegt darin, das Beschichtungssystem auf das spezifische Problem abzustimmen, das Sie lösen müssen.

- Wenn Ihr Hauptaugenmerk auf extremem Widerstand gegen abrasiven Verschleiß liegt (z. B. Bearbeitung von Graphit oder Metallmatrix-Verbundwerkstoffen): Eine echte Polycrystalline Diamond (PCD)-Beschichtung auf einem starren Hartmetallsubstrat ist die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf der Reduzierung von Reibung und Verschleiß an beweglichen Teilen liegt (z. B. Lager, Zahnräder, Motorkomponenten): Eine reibungsarme, hydrierte Diamond-Like Carbon (DLC)-Beschichtung ist oft die effektivste und wirtschaftlichste Lösung.

- Wenn Ihr Hauptaugenmerk auf einem Gleichgewicht zwischen Zähigkeit und Verschleiß für allgemeine Werkzeuge liegt (z. B. Bohren von Aluminium, Umformung): Eine Standard- oder metalllegierte DLC bietet eine robuste, kostengünstige Leistungssteigerung.

- Wenn Ihr Hauptaugenmerk darauf liegt, Bedingungen mit hoher Beanspruchung zu überstehen (z. B. Stanzen, Lochen): Eine zähere, elastischere Variante von DLC wird wahrscheinlich eine sprödere, reine Diamantbeschichtung übertreffen.

Indem Sie die Herausforderung präzise definieren, können Sie eine technische Lösung auswählen, bei der die Langlebigkeit zu einem vorhersehbaren und wertvollen Ergebnis wird.

Zusammenfassungstabelle:

| Faktor | Auswirkung auf die Lebensdauer der Beschichtung |

|---|---|

| Anwendungsumgebung | Hochbeanspruchte oder abrasive Bedingungen verkürzen die Lebensdauer im Vergleich zu reibungsarmen, sauberen Umgebungen drastisch. |

| Beschichtungsart (DLC vs. PCD) | DLC ist zäher bei Stößen; PCD ist härter bei reinem Abrieb. Die Wahl bestimmt den Verschleißwiderstand. |

| Substrat & Haftung | Schlechte Haftung am Basismaterial verursacht Delamination, die häufigste Fehlerart. |

| Betriebsbedingungen | Faktoren wie Geschwindigkeit, Druck und Temperatur müssen innerhalb der Designgrenzen der Beschichtung bleiben. |

Bereit, die perfekte Diamantbeschichtung auszuwählen, um die Lebensdauer Ihres Werkzeugs oder Ihrer Komponente zu maximieren?

Bei KINTEK sind wir auf fortschrittliche Laborgeräte und Verbrauchsmaterialien spezialisiert, einschließlich Präzisionsbeschichtungslösungen. Unsere Experten helfen Ihnen bei der Analyse Ihrer spezifischen Anwendung – sei es extremer Abrieb, hohe Beanspruchung oder Reibungsreduzierung –, um die ideale Diamond-Like Carbon (DLC)- oder Polycrystalline Diamond (PCD)-Beschichtung zu empfehlen.

Kontaktieren Sie uns noch heute, um Ihre Anforderungen zu besprechen und eine maßgeschneiderte Lösung zu erhalten, die vorhersehbare Leistung und Langlebigkeit für Ihre Labor- oder Industrieanforderungen gewährleistet.

#ContactForm

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifische CVD-Diamantbeschichtung für Laboranwendungen

- CVD-Diamant-Abrichtwerkzeuge für Präzisionsanwendungen

- Im Labor gezüchtete CVD-Bor-dotierte Diamantmaterialien

- CVD-Diamantkuppeln für industrielle und wissenschaftliche Anwendungen

- CVD-Diamant-Schneidwerkzeugrohlinge für die Präzisionsbearbeitung

Andere fragen auch

- Was ist der Unterschied zwischen metallischen und nicht-metallischen Beschichtungen? Ein Leitfaden zu Opfer- vs. Barriereschutz

- Kann ein Kohlenstoffnanoröhrchen Elektrizität leiten? Die Antwort liegt in seiner Atomstruktur

- Kann Graphen synthetisiert werden? Die richtige Methode für Ihre Anwendung finden

- Was ist ein Vorteil der Verwendung von Kohlenstoffnanoröhren? Erschließen Sie unübertroffene Materialleistung

- Welche Eigenschaften von Gold (Au) sind für seine Verwendung in Beschichtungen relevant? Hohe Stabilität und Leitfähigkeit

- Welche Chemikalien zeigen Abscheidung? Ein Leitfaden zu PVD- und CVD-Materialien für Ihre Anwendung

- Warum leiten Kohlenstoffnanoröhren Elektrizität? Die Schlüsselrolle der Chiralität und der Graphenstruktur

- Was sind einige Anwendungen von Sputterprozessen? Entdecken Sie wichtige Einsatzgebiete in Elektronik, Optik und Energie