Kurz gesagt: Nein. Eine diamantähnliche Kohlenstoff (DLC)-Beschichtung ist nicht kratzfest, aber sie ist außergewöhnlich kratzfest. Der Begriff „fest“ impliziert eine totale Unbesiegbarkeit, eine Eigenschaft, die es in der Materialwissenschaft nicht gibt. DLC bietet jedoch eines der höchsten Niveaus an Kratzfestigkeit für Alltagsgegenstände wie Uhren, Messer und Werkzeuge und übertrifft unbeschichteten Stahl oder andere gängige Beschichtungen wie PVD bei weitem.

Die Haltbarkeit einer DLC-Beschichtung hängt nicht nur von ihrer eigenen Härte ab, sondern auch entscheidend von der Härte des darunter liegenden Materials. Eine harte Beschichtung auf einer weichen Basis kann immer noch durch einen Aufprall beschädigt werden, der das Substrat verformt, ähnlich wie eine dünne Eisschicht reißt, wenn der darunter liegende Schlamm nachgibt.

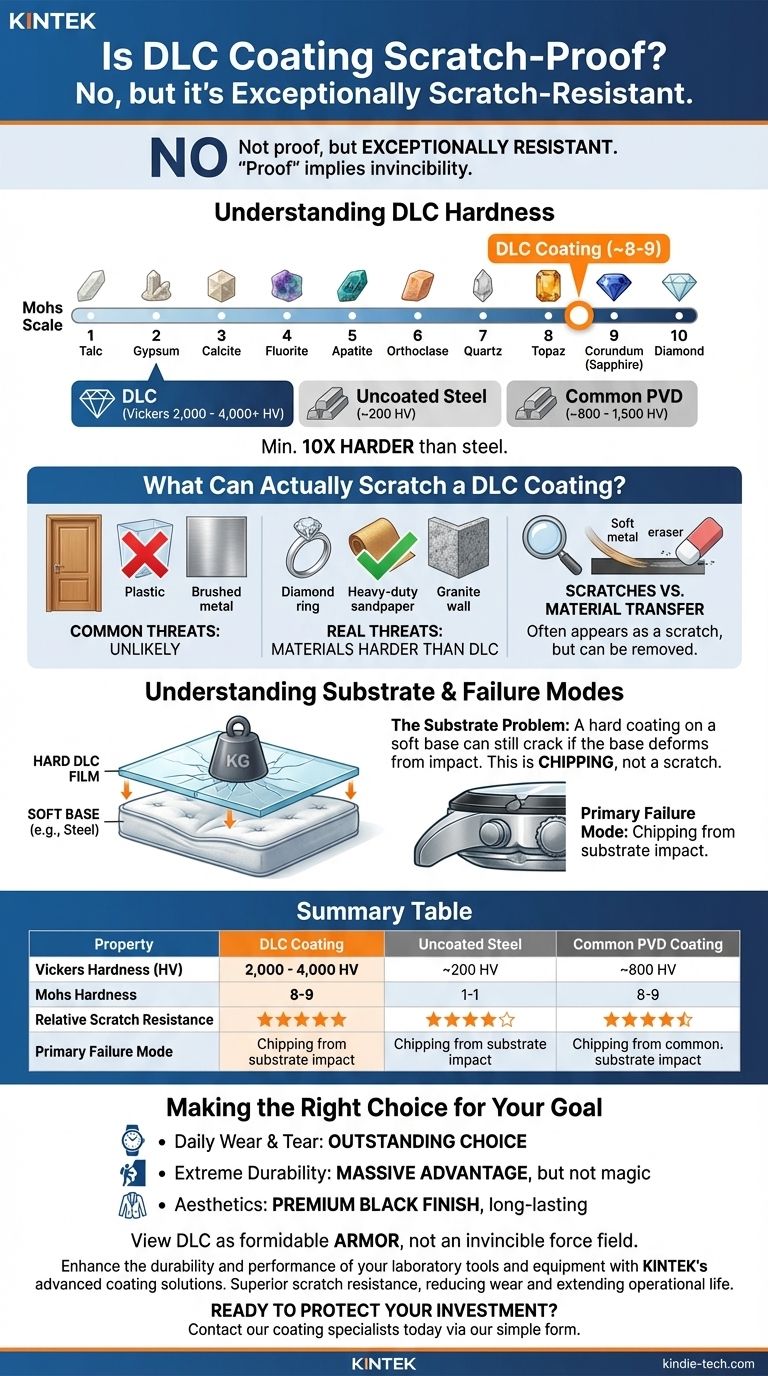

Die Härte von DLC verstehen

Ein dünner Film aus diamantähnlichem Kohlenstoff

Es ist wichtig zu verstehen, dass DLC kein fester Werkstoff ist, sondern ein extrem dünner, harter Film, der auf die Oberfläche eines Basismaterials (des Substrats) aufgebracht wird, typischerweise Edelstahl oder Titan. Dieser Film ist normalerweise nur 2 bis 5 Mikrometer dick – viel dünner als ein menschliches Haar.

Sein Zweck ist es, als Schutzhülle zu fungieren und dem Objekt seine extreme Oberflächenhärte zu verleihen.

Die Widerstandsfähigkeit quantifizieren

Die Härte von DLC ist immens. Auf der Vickershärteskala kann sie von 2000 bis über 4000 HV reichen. Zum Vergleich: 316L-Edelstahl liegt bei etwa 200 HV und Titan bei etwa 350 HV. Das bedeutet, dass DLC mindestens zehnmal härter ist als der Stahl, den es typischerweise beschichtet.

Auf der Mohs’schen Härteskala liegt DLC bei etwa 8 oder 9. Dies platziert es in derselben Liga wie Saphirglas, eines der härtesten Materialien, die in Konsumgütern verwendet werden.

Was kann eine DLC-Beschichtung tatsächlich zerkratzen?

Die Hierarchie der Härte

Die Grundregel der Materialien ist einfach: Ein härteres Objekt zerkratzt ein weicheres. Da DLC auf der Mohs-Skala etwa eine 9 ist, können es nur Materialien gleicher oder größerer Härte zuverlässig zerkratzen.

Häufige reale Bedrohungen

Die häufigsten Materialien, die härter als DLC sind, sind selten. Sie werden es nicht durch einen Holztürrahmen, ein Stück Kunststoff oder durch das Streifen an den meisten Metallen zerkratzen.

Kratzer sind jedoch immer noch möglich. Die Hauptverursacher sind Materialien, die Mineralien wie Siliziumkarbid (Mohs 9), Moissanit (Mohs 9,5) oder Diamant (Mohs 10) enthalten. Diese finden Sie möglicherweise in:

- Diamantringen oder anderem Diamantschmuck.

- Bestimmten hochbelastbaren Schleifpapieren oder Nagelfeilen.

- Versehentliches Streifen an einer Granit- oder Mauerwerkswand, die extrem harte Mineralaggregate wie Quarz (Mohs 7) oder härtere Einschlüsse enthalten kann.

Kratzer vs. Materialübertragung

Oft ist das, was wie ein Kratzer aussieht, tatsächlich eine Materialübertragung. Wenn Sie Ihre DLC-beschichtete Uhr an einem weicheren Aluminium-Türrahmen reiben, kann sich etwas vom Aluminium auf der harten DLC-Oberfläche abreiben. Dies sieht aus wie ein silberner Kratzer, kann aber oft mit einem Radiergummi oder kräftigem Reinigen entfernt werden, wodurch die unbeschädigte Beschichtung darunter zum Vorschein kommt.

Abwägungen und Fehlermodi verstehen

Das Substratproblem

Der wichtigste Faktor für die Haltbarkeit von DLC im realen Einsatz ist die Härte des Materials, an das es gebunden ist.

Die Anwendung von DLC auf ein relativ weiches Material wie 316L-Edelstahl ist vergleichbar mit dem Verlegen einer Glasscheibe auf einer Matratze. Das Glas ist hart, aber wenn man fest genug drückt, gibt die Matratze nach und das Glas bricht.

Ebenso kann ein scharfer Aufprall auf eine DLC-beschichtete Uhr das weichere darunter liegende Metall eindellen. Diese Verformung des Substrats führt dazu, dass der harte, spröde DLC-Film an der Aufprallstelle reißt, absplittert oder abblättert. Dies ist kein „Kratzer“, aber es ist die häufigste Form sichtbarer Beschädigung.

Haftung und Dicke der Beschichtung

Die Leistung von DLC hängt auch davon ab, wie gut es aufgetragen wurde. Eine schlechte Verbindung zwischen Beschichtung und Substrat kann zum Ablösen oder Abblättern führen, selbst ohne einen größeren Aufprall.

Während eine dickere Beschichtung möglicherweise etwas mehr Abriebfestigkeit bietet, kann sie bei einem Aufprall auch anfälliger für Absplitterungen sein, da sie weniger flexibel ist. Experten müssen hier eine Balance finden.

Die richtige Wahl für Ihr Ziel treffen

Wenn Sie ein DLC-beschichtetes Produkt in Betracht ziehen, ist es wichtig, Ihre Erwartungen an seine realen Fähigkeiten anzupassen.

- Wenn Ihr Hauptaugenmerk auf täglicher Abnutzung liegt: DLC ist eine hervorragende Wahl. Es beseitigt effektiv die leichten Schrammen, Kratzer und Wirbelspuren, die sich auf unbeschichtetem Stahl oder Titan durch Kontakt mit Schreibtischen, Reißverschlüssen und anderen alltäglichen Gegenständen ansammeln.

- Wenn Ihr Hauptaugenmerk auf extremer Haltbarkeit liegt: DLC bietet einen massiven Vorteil, ist aber kein „magischer Schild“. Ein signifikanter Aufprall auf eine harte Oberfläche wie Fels oder Beton kann immer noch dazu führen, dass das darunter liegende Metall eindellt, was zu einem Absplittern der Beschichtung führt.

- Wenn Ihr Hauptaugenmerk auf der Ästhetik liegt: DLC bietet eine langlebige, hochwertige schwarze Oberfläche, die weitaus besser ist als Lack oder einfache PVD-Beschichtungen. Sie behält ihr Aussehen bei normalem Gebrauch wesentlich länger bei.

Letztendlich sollten Sie DLC als eine beeindruckende Schutzschicht betrachten, die das Risiko alltäglicher Schäden drastisch reduziert, nicht als eine unbesiegbare Kraftfeld.

Zusammenfassungstabelle:

| Eigenschaft | DLC-Beschichtung | Unbeschichteter Stahl | Gängige PVD-Beschichtung |

|---|---|---|---|

| Vickershärte (HV) | 2.000 - 4.000+ | ~200 | 800 - 1.500 |

| Mohs-Härte | ~8 - 9 | ~4 - 4,5 | ~6 - 7 |

| Relative Kratzfestigkeit | Sehr hoch | Gering | Mittel |

| Primärer Fehlermodus | Absplittern durch Substrataufprall | Kratzer & Schrammen | Verschleiß & Abrieb |

Steigern Sie die Haltbarkeit und Leistung Ihrer Laborwerkzeuge und -geräte mit den fortschrittlichen Beschichtungslösungen von KINTEK.

Unsere Expertise in Laborgeräten und Verbrauchsmaterialien bedeutet, dass wir die strengen Anforderungen Ihrer Arbeit verstehen. Eine DLC-Beschichtung von KINTEK kann Ihren Instrumenten, Klingen und Komponenten eine überlegene Kratzfestigkeit verleihen, den Verschleiß reduzieren und ihre Lebensdauer verlängern. Dies gewährleistet zuverlässigere Ergebnisse und geringere langfristige Kosten.

Bereit, Ihre Investition zu schützen? Kontaktieren Sie noch heute unsere Beschichtungsspezialisten über unser einfaches Formular, um zu besprechen, wie eine DLC-Beschichtung auf Ihre spezifischen Laboranforderungen zugeschnitten werden kann.

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifische CVD-Diamantbeschichtung für Laboranwendungen

- CVD-Diamant-Schneidwerkzeugrohlinge für die Präzisionsbearbeitung

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Hydrophiles Kohlepapier TGPH060 für Batterie-Laboranwendungen

- Hochreine Titanfolie und -blech für industrielle Anwendungen

Andere fragen auch

- Was ist der Prozess der CVD-Diamantbeschichtung? Eine überlegene, chemisch gebundene Diamantschicht züchten

- Was ist CVD-Diamantbeschichtung? Züchten Sie eine superharte, hochleistungsfähige Diamantschicht

- Wie lange hält eine Diamantbeschichtung? Maximieren Sie die Lebensdauer mit der richtigen Beschichtung für Ihre Anwendung

- Ist eine Diamantbeschichtung dauerhaft? Die Wahrheit über ihre langlebige Haltbarkeit

- Was sind die drei Arten von Beschichtungen? Ein Leitfaden für Architektur-, Industrie- und Spezialbeschichtungen