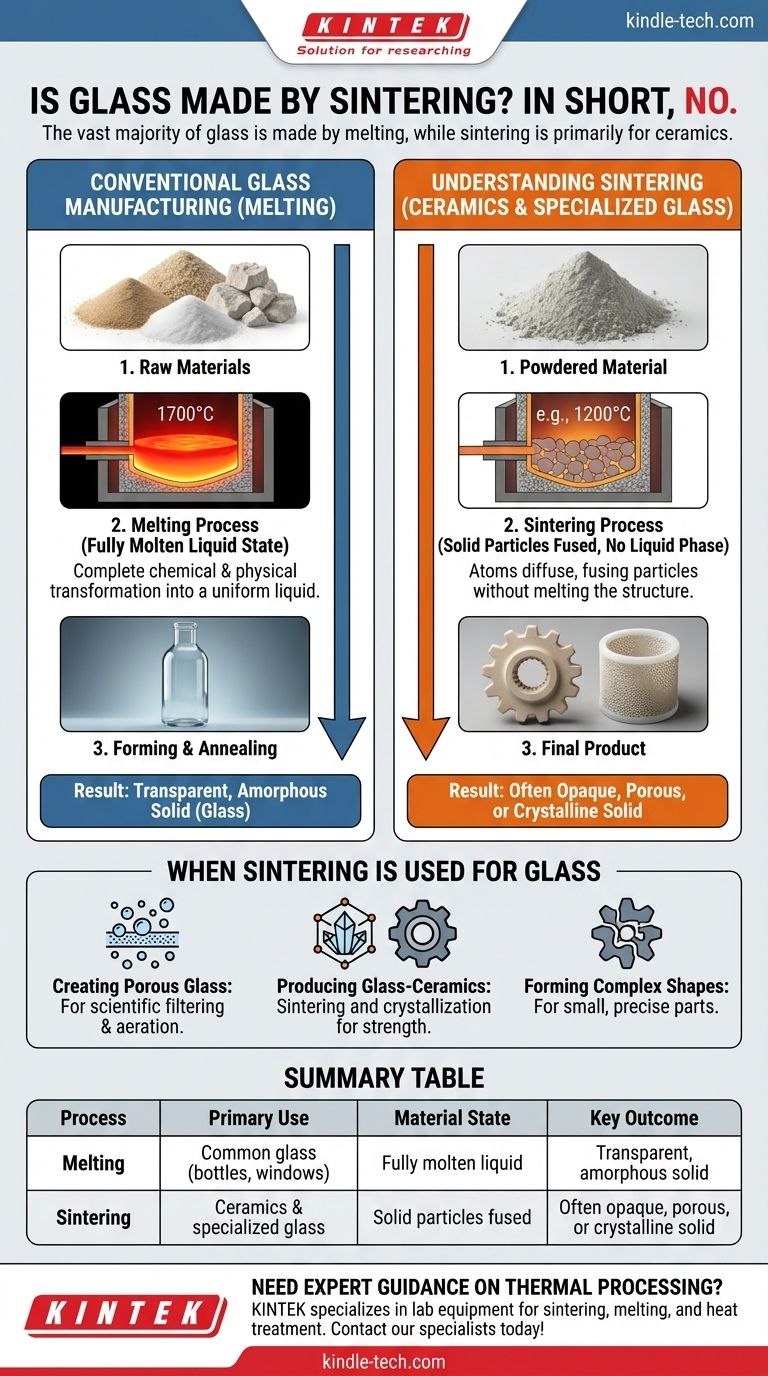

Kurz gesagt: Nein. Die überwiegende Mehrheit der Glasprodukte, wie Fenster und Flaschen, wird durch vollständiges Schmelzen von Rohmaterialien zu einer Flüssigkeit und anschließendes Abkühlen hergestellt. Sintern ist ein grundlegend anderer Prozess, der hauptsächlich für Keramiken verwendet wird, obwohl er zur Herstellung spezieller Glasprodukte aus Pulver eingesetzt wird.

Der entscheidende Unterschied liegt im Zustand des Materials: Die konventionelle Glasherstellung beinhaltet einen vollständig geschmolzenen flüssigen Zustand, während das Sintern feste Partikel durch Hitze miteinander verschmilzt, ohne jemals eine vollständige flüssige Phase zu erreichen.

Die konventionelle Methode: Schmelzen und Abkühlen

Um zu verstehen, warum Sintern nicht die Standardmethode ist, muss man zunächst verstehen, wie gewöhnliches Glas tatsächlich hergestellt wird. Der Prozess ist eine vollständige chemische und physikalische Transformation.

Die Rohmaterialien

Die Reise beginnt mit einer Mischung aus Rohmaterialien, hauptsächlich Quarzsand (Siliziumdioxid), Soda (Natriumcarbonat) zur Senkung des Schmelzpunkts und Kalkstein (Calciumcarbonat) zur Verbesserung der Stabilität.

Der Schmelzprozess

Diese Mischung wird in einem Ofen auf extreme Temperaturen (um 1700°C oder 3090°F) erhitzt, bis sie vollständig zu einer homogenen, geschmolzenen Flüssigkeit schmilzt. In diesem Stadium sind alle einzelnen Partikel verschwunden, und das Material ist homogen.

Formgebung und Entspannen

Diese geschmolzene Flüssigkeit wird dann durch Blasen, Pressen oder Fließenlassen auf einem Bett aus geschmolzenem Zinn geformt. Anschließend wird sie kontrolliert abgekühlt (Entspannen), um innere Spannungen abzubauen, was zu dem transparenten, nicht-kristallinen (amorphen) Feststoff führt, den wir als Glas kennen.

Sintern verstehen: Ein anderer Ansatz

Sintern ist eine thermische Behandlung zur Verdichtung und Formgebung einer festen Materialmasse aus Pulver. Es ist der Grundpfeiler der Keramikherstellung.

Was ist Sintern?

Sintern nutzt Wärme, um Atome zur Diffusion über die Grenzen einzelner Partikel hinweg anzuregen und sie miteinander zu verschmelzen. Stellen Sie es sich vor wie das Verschweißen unzähliger winziger Partikel zu einem einzigen, festen Stück, ohne die gesamte Struktur zu schmelzen.

Der Sintermechanismus

Ein verdichtetes Pulver wird auf eine Temperatur unterhalb seines Schmelzpunkts erhitzt. Bei dieser hohen Temperatur verbinden sich die Partikel an ihren Kontaktpunkten, wodurch der Leerraum (Porosität) zwischen ihnen allmählich reduziert wird und das Objekt verdichtet wird und schrumpft.

Wann Sintern für Glas verwendet wird

Obwohl es nicht die primäre Methode ist, ist das Sintern für die Herstellung spezifischer Glasarten und glasähnlicher Materialien von Bedeutung, bei denen die Eigenschaften eines pulverförmigen Ausgangsmaterials von Vorteil sind.

Herstellung von porösem Glas

Das Sintern von Glaspulver (oft als „Fritte“ bezeichnet) ermöglicht die Herstellung poröser Glaskomponenten. Diese werden für wissenschaftliche Filterung, Belüftung (Blubber in Aquarien) und als Trägerstrukturen verwendet, wo Flüssigkeits- oder Gasfluss erforderlich ist.

Herstellung von Glaskeramiken

Sintern ist ein wichtiger Schritt bei der Herstellung von Glaskeramiken. Ein Glasobjekt wird zuerst aus Pulver geformt, und dann wird durch einen sorgfältig kontrollierten Wärmebehandlungsprozess (Kristallisation) das nicht-kristalline Glas in eine feinkörnige kristalline Keramik umgewandelt, was ihr überlegene Festigkeit und Temperaturwechselbeständigkeit verleiht.

Formgebung komplexer Formen

Für kleine, hochkomplexe Formen, die schwer aus einer viskosen Schmelze zu formen sind, kann das Pressen und Sintern von Glaspulver eine präzisere und effektivere Herstellungstechnik sein.

Die Kompromisse verstehen: Schmelzen vs. Sintern

Die Wahl zwischen diesen beiden Prozessen hängt vom gewünschten Ergebnis und den Eigenschaften des Endprodukts ab.

Transparenz und Homogenität

Schmelzen ist überlegen, um perfekte Transparenz zu erzielen. Der flüssige Zustand gewährleistet ein vollständig gleichmäßiges, homogenes Material ohne innere Grenzen, die Licht streuen könnten. Sintern hinterlässt oft mikroskopische Poren, die das Endprodukt durchscheinend oder undurchsichtig machen.

Eigenschaften des Endprodukts

Schmelzen, gefolgt von schnellem Abkühlen, ist die Art und Weise, wie ein amorpher Feststoff (Glas) entsteht. Sintern ist die primäre Methode zur Herstellung starker, harter kristalliner Feststoffe (Keramiken).

Energie und Temperatur

Obwohl beides Hochtemperaturprozesse sind, findet das Sintern typischerweise bei einer niedrigeren Temperatur statt als für das vollständige Schmelzen erforderlich ist. Dies kann einen Energievorteil für Materialien mit extrem hohen Schmelzpunkten bieten.

Die richtige Wahl für Ihr Ziel treffen

Die Herstellungsmethode wird vollständig durch die beabsichtigte Struktur und Funktion des Materials bestimmt.

- Wenn Ihr Hauptaugenmerk auf einem transparenten, amorphen Material wie einer Fensterscheibe oder Flasche liegt: Der erforderliche Prozess ist das Schmelzen der Rohmaterialien zu einer homogenen Flüssigkeit und deren Abkühlen.

- Wenn Ihr Hauptaugenmerk auf einem starken, undurchsichtigen, kristallinen Material wie einer Kaffeetasse oder Fliese liegt: Der erforderliche Prozess ist das Sintern eines Keramikpulvers.

- Wenn Ihr Hauptaugenmerk auf einem Spezialprodukt wie einem Laborfilter oder einer hochfesten Glaskeramik liegt: Der Prozess beginnt mit Glaspulver und nutzt das Sintern.

Letztendlich wird die Wahl davon bestimmt, ob das Ziel darin besteht, ein Produkt aus einer homogenen Flüssigkeit zu formen oder feste Partikel zu einem zusammenhängenden Ganzen zu verschmelzen.

Zusammenfassungstabelle:

| Prozess | Primäre Anwendung | Materialzustand | Schlüsselergebnis |

|---|---|---|---|

| Schmelzen | Gewöhnliches Glas (Flaschen, Fenster) | Vollständig geschmolzene Flüssigkeit | Transparent, amorpher Feststoff |

| Sintern | Keramiken & Spezialglas | Verschmolzene feste Partikel | Oft undurchsichtig, porös oder kristalliner Feststoff |

Benötigen Sie fachkundige Beratung zur thermischen Verarbeitung Ihrer Materialien?

KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien für Sinter-, Schmelz- und Wärmebehandlungsanwendungen. Ob Sie neue Glaskeramiken, poröse Filter entwickeln oder einen Produktionsprozess optimieren, unsere Expertise kann Ihnen helfen, überlegene Ergebnisse zu erzielen. Kontaktieren Sie noch heute unsere Spezialisten, um Ihre spezifischen Laboranforderungen zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Manuelle Hochtemperatur-Heizpresse mit beheizten Platten für das Labor

- Automatische hydraulische Heizpresse mit hohen Temperaturen und beheizten Platten für Laboratorien

- Laborhydraulikpresse Split Elektrische Laborpelletpresse

- Vakuum-Heißpresskammer Maschine Beheizte Vakuumpresse

- Laborhydraulikpresse Labor-Pelletpresse für Handschuhkasten

Andere fragen auch

- Was leistet eine hydraulische Transferpresse? Erzielung von industrieller, gleichmäßiger Druckkraft für die Großserienproduktion

- Was ist eine heiße hydraulische Presse? Wärme und Druck für die fortschrittliche Fertigung nutzen

- Welche Rolle spielt eine beheizte Labor-Hydraulikpresse bei der Herstellung von MEAs? Optimieren Sie die Leistung von Brennstoffzellen

- Besitzt eine hydraulische Presse Wärme? Wie beheizte Platten fortschrittliches Formen und Aushärten ermöglichen

- Was ist ein Sinterprozess? Ein Leitfaden zum Verschmelzen von Pulvern zu Hochleistungsteilen