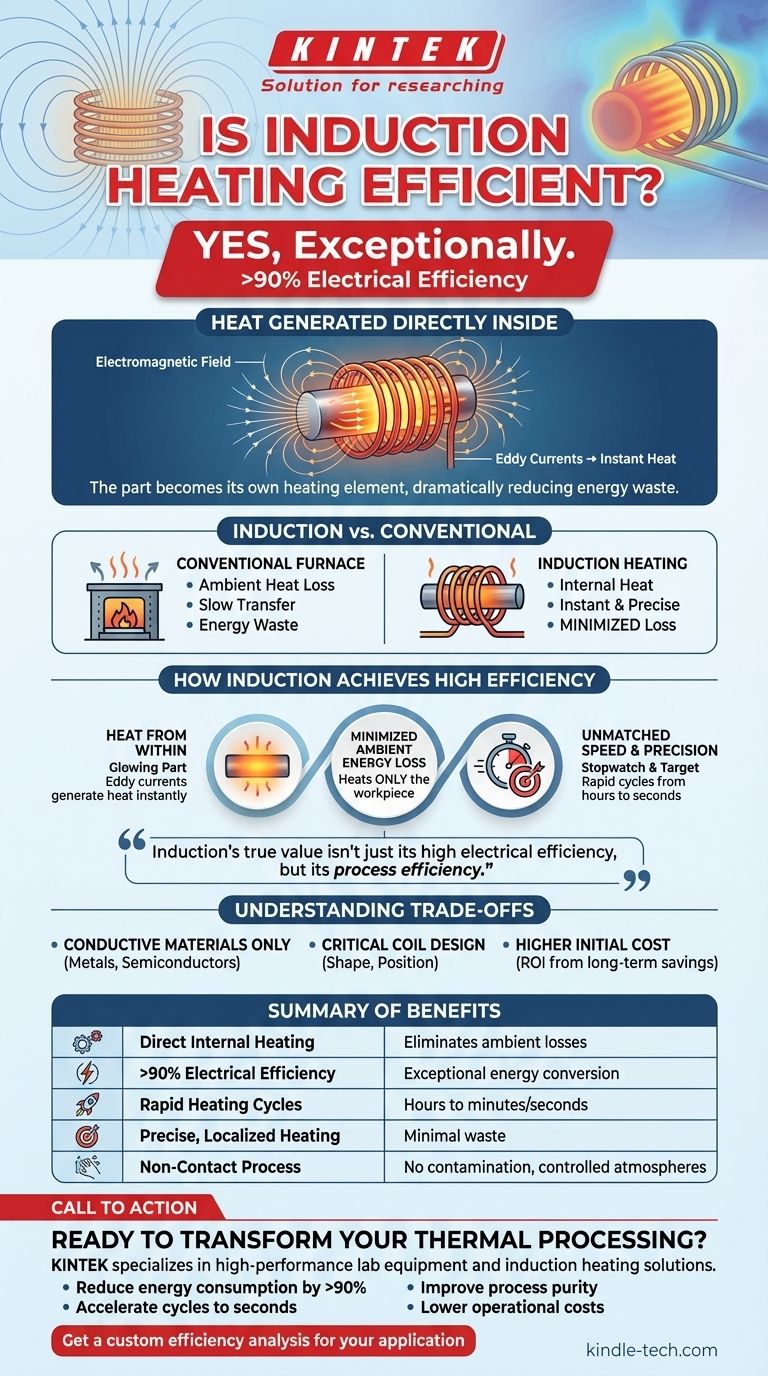

Ja, die Induktionserwärmung ist außergewöhnlich effizient. Bei einem korrekt ausgelegten System kann die Effizienz der Umwandlung von elektrischer Energie in Wärme im Werkstück 90 % übersteigen. Dieses hohe Leistungsniveau wird dadurch erreicht, dass die Wärme direkt im Material selbst erzeugt wird, wodurch die Energieverschwendung, die bei herkömmlichen Erwärmungsmethoden üblich ist, drastisch reduziert wird.

Der wahre Wert der Induktion liegt nicht nur in ihrer hohen elektrischen Effizienz, sondern in ihrer Prozesseffizienz. Durch die präzise und sofortige Erzeugung von Wärme im Bauteil wird Energieverschwendung minimiert, die Prozesszeit verkürzt und Kontamination vermieden – Probleme, die herkömmliche Erwärmungsmethoden nicht lösen können.

Wie die Induktion eine hohe Effizienz erreicht

Die Effizienz der Induktionserwärmung ist kein einzelnes Merkmal, sondern das Ergebnis ihres grundlegenden Funktionsprinzips. Im Gegensatz zu einem Ofen, der die Luft und eine Kammer erwärmt, um ein Teil langsam durch Konduktion zu erwärmen, arbeitet die Induktion sofort und intern.

Wärme aus dem Materialinneren

Der Kern der Induktion ist ein wechselndes elektromagnetisches Feld. Wenn ein leitfähiges Material in dieses Feld gebracht wird, induziert es elektrische Ströme (bekannt als Wirbelströme) direkt im Bauteil. Der natürliche Widerstand des Materials gegen diese Ströme erzeugt sofortige, lokalisierte Wärme.

Im Wesentlichen wird das Bauteil zu seinem eigenen Heizelement. Dieser Prozess umgeht den langsamen und verlustreichen Schritt der Wärmeübertragung von einer externen Quelle.

Minimierte Umgebungswärmeverluste

Herkömmliche Öfen verlieren einen erheblichen Teil der Energie an die Erwärmung der Ofenwände, der Umgebungsluft und der Vorrichtungen, die die Teile halten. Dies wird als Umgebungswärmeverlust bezeichnet.

Da die Induktion nur das Werkstück erwärmt, wird diese periphere Energieverschwendung fast vollständig eliminiert. Die Wärme wird nur dort erzeugt, wo sie benötigt wird, und nur so lange, wie sie benötigt wird.

Unübertroffene Geschwindigkeit und Präzision

Die Fähigkeit, Wärme sofort zu erzeugen, ermöglicht unglaublich schnelle Heizzyklen. Ein Prozess, der in einem Ofen Stunden dauern könnte, kann mit Induktion oft in Minuten oder sogar Sekunden abgeschlossen werden.

Diese Geschwindigkeit ist eine Form der Effizienz. Kürzere Zykluszeiten bedeuten weniger Gesamtenergieverbrauch pro Teil, was zu einem höheren Durchsatz und niedrigeren Betriebskosten führt.

Abwägungen und Anforderungen verstehen

Obwohl die Induktionserwärmung sehr effizient ist, ist sie keine universelle Lösung. Ihre Wirksamkeit hängt von spezifischen Bedingungen und der richtigen technischen Auslegung ab.

Materialabhängigkeit

Induktion funktioniert nur bei elektrisch leitfähigen Materialien wie Metallen wie Stahl, Kupfer und Aluminium oder Halbleitern wie Graphit und Silizium. Sie kann nicht zum direkten Erwärmen von nicht leitfähigen Materialien wie den meisten Keramiken oder Kunststoffen verwendet werden.

Die entscheidende Rolle des Spulendesigns

Die Effizienz des Systems hängt stark von der Konstruktion der Induktionsspule und der Stromversorgung ab. Die Spule muss korrekt in Bezug auf das Werkstück geformt und positioniert werden, um ein optimales elektromagnetisches Feld zu erzeugen.

Eine schlecht konstruierte oder falsch angepasste Spule führt zu einem ineffizienten Energietransfer, wodurch viele der Kernvorteile der Technologie zunichtegemacht werden.

Anfangsinvestitionskosten

Die anfängliche Kapitalinvestition für ein Induktionserwärmungssystem kann höher sein als die für einen einfachen herkömmlichen Ofen. Die Kapitalrendite ergibt sich aus niedrigeren langfristigen Energiekosten, erhöhter Produktionsgeschwindigkeit, verbesserter Qualität und reduziertem Ausschuss.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl der Induktionserwärmung hängt vollständig von Ihren primären Prozesszielen ab.

- Wenn Ihr Hauptaugenmerk auf Prozessreinheit und -kontrolle liegt: Induktion ist ideal, da die berührungslose Erwärmung Kontamination verhindert und die Arbeit in kontrollierten Atmosphären oder Vakua ermöglicht.

- Wenn Ihr Hauptaugenmerk auf Geschwindigkeit und hohem Durchsatz liegt: Die schnellen, wiederholbaren Heizzyklen der Induktion können die Produktionszeiten im Vergleich zu Batch-Ofenprozessen drastisch verkürzen.

- Wenn Ihr Hauptaugenmerk auf langfristigen Energieeinsparungen liegt: Die hohe Effizienz der Induktion führt direkt zu einem geringeren Energieverbrauch pro Teil und senkt die Betriebskosten über die Lebensdauer der Anlage.

Letztendlich bietet die Induktionserwärmung ein Maß an Geschwindigkeit, Präzision und Effizienz, das mit herkömmlichen Heiztechnologien einfach nicht erreichbar ist.

Zusammenfassungstabelle:

| Merkmal | Vorteil |

|---|---|

| Direkte interne Erwärmung | Wärme wird im Werkstück erzeugt, wodurch Umgebungswärmeverluste entfallen |

| >90 % elektrische Effizienz | Außergewöhnliche Energieumwandlung von Strom in Wärme |

| Schnelle Heizzyklen | Prozesszeiten von Stunden auf Minuten/Sekunden reduziert |

| Präzise, lokalisierte Erwärmung | Gezielte Energieanwendung mit minimaler Verschwendung |

| Berührungsloser Prozess | Keine Kontamination, geeignet für kontrollierte Atmosphären |

Sind Sie bereit, Ihre thermische Verarbeitung mit der Effizienz der Induktionserwärmung zu transformieren?

Bei KINTEK sind wir auf Hochleistungslaborgeräte und thermische Lösungen für Labor- und Industrieanwendungen spezialisiert. Unsere Induktionserwärmungssysteme liefern die präzise, effiziente und kontaminationsfreie Erwärmung, die Ihre Prozesse erfordern.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Induktionserwärmungslösungen:

- Ihren Energieverbrauch um über 90 % senken können

- Ihre Heizzyklen von Stunden auf Sekunden beschleunigen können

- Die Prozessreinheit und Wiederholgenauigkeit verbessern können

- Ihre langfristigen Betriebskosten senken können

Fordern Sie eine individuelle Effizienzanalyse für Ihre Anwendung an

Visuelle Anleitung

Ähnliche Produkte

- Siliziumkarbid (SiC) Heizstäbe für Elektroöfen

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- Anti-Cracking-Pressform für Laboranwendungen

- Technische Keramik Aluminiumoxid Al2O3 Kühlkörper für Isolierung

- Labor-Prübsiebe und Siebmaschinen

Andere fragen auch

- Wofür werden Siliziumkarbid-Heizelemente verwendet? Zuverlässige Hochtemperaturheizung für industrielle Prozesse

- Was sind SiC-Elemente? Die ultimative Lösung für Hochtemperaturbeschickung

- Welches Material wird für Heizelemente verwendet? Wählen Sie die richtige Legierung für Ihre Anwendung

- Was ist der Schmelzpunkt von SiC? Entdecken Sie die extreme thermische Stabilität von Siliziumkarbid

- Was sind die Einsatzmöglichkeiten von Siliziumkarbidstäben? Die ultimative Heizlösung für extreme Temperaturen