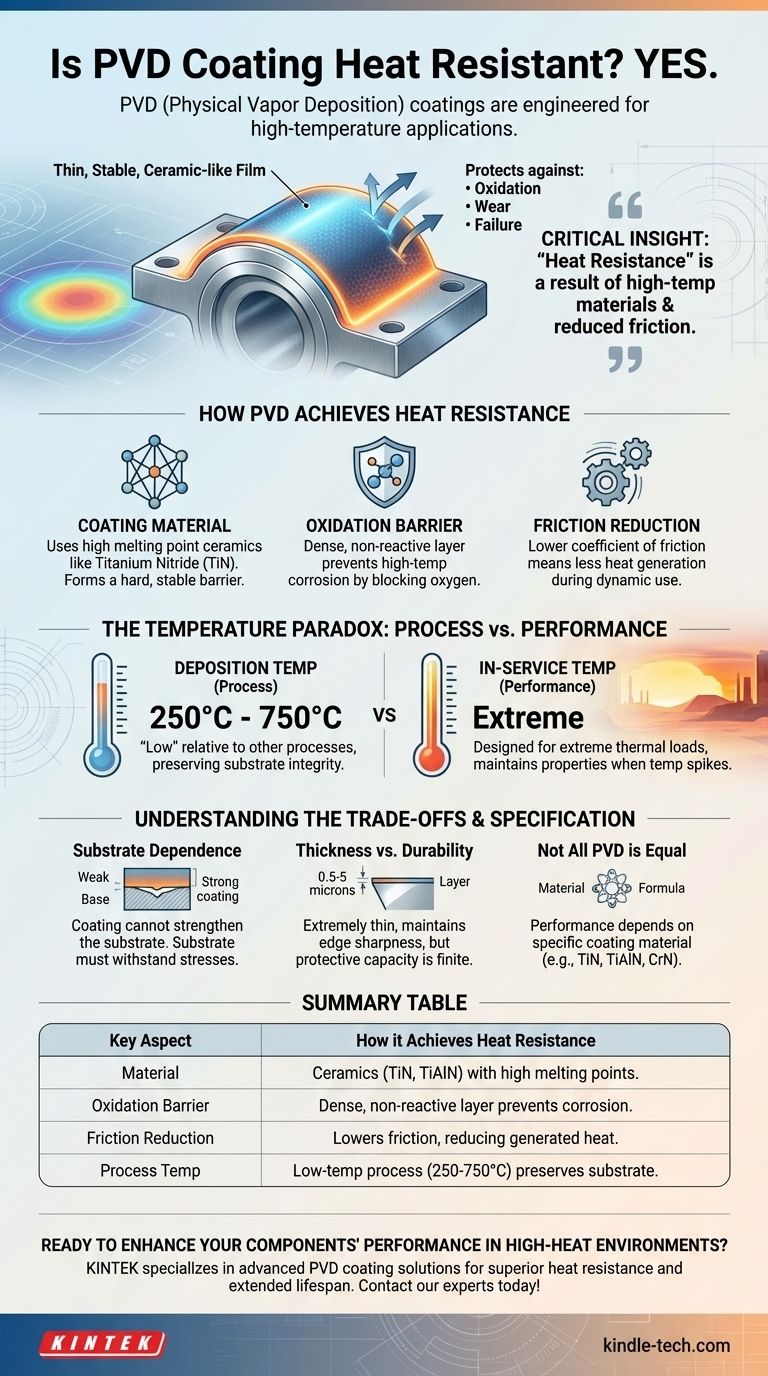

Kurz gesagt: Ja. Physikalische Gasphasenabscheidungs-(PVD)-Beschichtungen sind so konzipiert, dass sie hochhitzebeständig sind und häufig in Hochtemperaturanwendungen eingesetzt werden. Der Prozess erzeugt einen dünnen, keramikähnlichen Film auf molekularer Ebene, der nicht nur hart, sondern auch außergewöhnlich stabil ist. Dadurch schützt er das darunterliegende Material vor Oxidation, Verschleiß und Versagen in Umgebungen mit hoher Hitze, wie z.B. beim industriellen Schneiden.

Die entscheidende Erkenntnis ist, dass die „Hitzebeständigkeit“ von PVD keine einzelne Eigenschaft ist. Sie ist das Ergebnis der Verwendung spezifischer, hochtemperaturbeständiger Materialien und eines Prozesses, der die Reibung reduziert, was wiederum die während des Gebrauchs erzeugte Wärme senkt.

Wie PVD Hitzebeständigkeit erreicht

Die thermische Leistung eines PVD-beschichteten Teils ergibt sich aus einer Kombination der intrinsischen Eigenschaften des Beschichtungsmaterials und dessen Wirkung auf das gesamte Komponentensystem.

Die Rolle des Beschichtungsmaterials

PVD ist ein Prozess, kein einzelnes Material. Die Hitzebeständigkeit des Endprodukts wird hauptsächlich durch das abgeschiedene Material bestimmt, oft eine Keramik wie Titannitrid (TiN).

Diese Materialien werden aufgrund ihrer hohen Schmelzpunkte, chemischen Stabilität und Härte bei erhöhten Temperaturen ausgewählt und bilden eine Schutzbarriere, die das Substrat abschirmt.

Verhinderung von Hochtemperatur-Oxidation

Bei hohen Temperaturen reagieren die meisten Metalle mit Sauerstoff in der Luft, was zu Oxidation (Korrosion) und Zersetzung führt.

PVD-Beschichtungen sind außergewöhnlich dicht und nicht reaktiv. Sie bilden eine stabile Barriere, die verhindert, dass Sauerstoff das Substratmaterial erreicht, und verlangsamen diese Hochtemperaturkorrosion dramatisch.

Reduzierung der Reibungswärmeerzeugung

In dynamischen Anwendungen wie Schneidwerkzeugen oder Motorkomponenten wird eine erhebliche Wärmemenge durch Reibung erzeugt.

PVD-Beschichtungen reduzieren den Reibungskoeffizienten erheblich. Diese „Schmierfähigkeit“ bedeutet, dass von vornherein weniger Wärme entsteht, wodurch das Werkzeug oder Teil kühler läuft und unter thermischer Belastung länger hält.

Das Temperaturparadoxon: Prozess vs. Leistung

Es kann verwirrend sein zu hören, dass PVD ein „Niedertemperatur“-Prozess ist und gleichzeitig hoch „hitzebeständig“. Diese Unterscheidung ist entscheidend zu verstehen.

Abscheidetemperatur (250°C - 750°C)

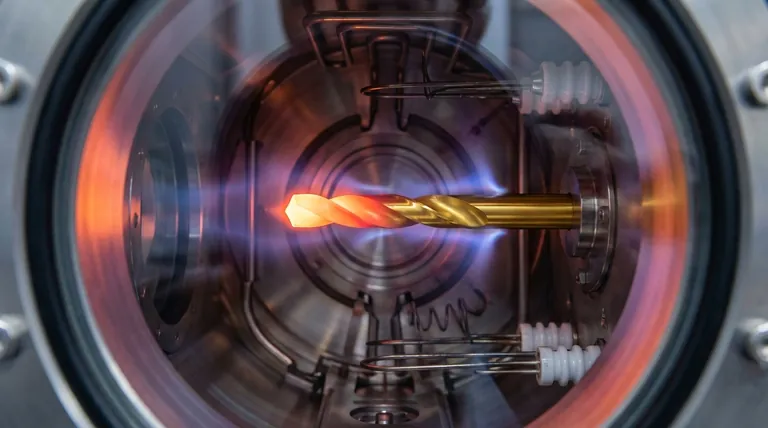

Der PVD-Prozess selbst wird in einer Vakuumkammer bei erhöhten Temperaturen, typischerweise zwischen 250°C und 750°C, durchgeführt. Dies ist erforderlich, um das Beschichtungsmaterial zu verdampfen und sicherzustellen, dass es eine starke, dichte Verbindung mit der Oberfläche des Teils eingeht.

Warum dies ein „Niedertemperatur“-Prozess ist

Dieser Temperaturbereich gilt als niedrig im Vergleich zu anderen Beschichtungsverfahren wie der chemischen Gasphasenabscheidung (CVD), die 1000°C überschreiten können.

Die niedrigere Prozesstemperatur von PVD ist ein großer Vorteil, da sie unter der Umwandlungstemperatur vieler Stähle und Legierungen bleibt. Das bedeutet, dass sie auf fertig wärmebehandelte Teile aufgetragen werden kann, ohne diese zu erweichen oder ihre grundlegende strukturelle Integrität zu verändern.

Betriebstemperaturbeständigkeit

Die fertige PVD-Beschichtung ist so konzipiert, dass sie in Anwendungen mit extremen thermischen Belastungen zuverlässig funktioniert. Ihre Beständigkeit gegen „Hochtemperatur-Schneiden“ und „Verdampfung“ bedeutet, dass sie ihre Schutzeigenschaften auch dann beibehält, wenn die Oberflächentemperatur während des Gebrauchs stark ansteigt.

Die Kompromisse verstehen

Obwohl leistungsstark, ist PVD eine Oberflächenbehandlung mit spezifischen Einschränkungen, die für jede erfolgreiche Anwendung entscheidend sind.

Abhängigkeit vom Substrat

Eine PVD-Beschichtung kann ein darunterliegendes Material nicht stärker machen, als es ist. Die Beschichtung schützt die Oberfläche, aber der Großteil des Teils muss dennoch den mechanischen und thermischen Belastungen der Anwendung standhalten können.

Wenn das Substratmaterial unter Hitze weicher wird, sich verformt oder schmilzt, versagt die Beschichtung zusammen mit ihm.

Beschichtungsdicke vs. Haltbarkeit

PVD-Beschichtungen sind extrem dünn, typischerweise zwischen 0,5 und 5 Mikrometer. Dies ist ein Vorteil für die Erhaltung der Schärfe von Schneidkanten, bedeutet aber auch, dass ihre Schutzfähigkeit begrenzt ist.

Sie sind so konzipiert, dass sie Verschleiß und Oxidation widerstehen, aber sie sind kein Ersatz für die Verwendung eines für die Betriebsumgebung geeigneten Substratmaterials.

Nicht jede PVD-Beschichtung ist gleich

Der Begriff „PVD“ ist allgemein. Die tatsächliche Leistung hängt vollständig vom verwendeten spezifischen Beschichtungsmaterial ab (z. B. TiN, TiAlN, CrN). Jedes hat eine andere Kombination aus Härte, Schmierfähigkeit und maximaler Betriebstemperatur.

Wie Sie PVD für Ihr Ziel spezifizieren

Um PVD effektiv zu nutzen, müssen Sie die Beschichtung der primären Herausforderung anpassen, die Sie lösen möchten.

- Wenn Ihr Hauptaugenmerk auf Anwendungen mit hohem Verschleiß und hoher Hitze liegt (z. B. Schneidwerkzeuge): Spezifizieren Sie eine Beschichtung, die für ihre Warmhärte bekannt ist, wie z. B. Titannitrid (TiAlN), das für extreme thermische Zyklen ausgelegt ist.

- Wenn Ihr Hauptaugenmerk auf Korrosionsbeständigkeit bei moderaten Temperaturen liegt (z. B. Architekturbeschläge): Eine Beschichtung wie Titannitrid (TiN) oder Chromnitrid (CrN) bietet eine ausgezeichnete Oxidationsbeständigkeit und Haltbarkeit ohne die Kosten einer spezialisierteren Hochtemperaturformel.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung eines hitzeempfindlichen Teils liegt: Der Hauptvorteil von PVD ist seine niedrigere Abscheidetemperatur, die das Substrat während des Beschichtungsprozesses selbst vor thermischen Schäden schützt.

Letztendlich beruht die erfolgreiche Implementierung von PVD auf dem Verständnis, dass es sich um eine Oberflächenveredelungslösung handelt, bei der Beschichtung, Substrat und Anwendung harmonisch zusammenwirken müssen.

Zusammenfassungstabelle:

| Schlüsselaspekt | Wie PVD-Beschichtung Hitzebeständigkeit erreicht |

|---|---|

| Material | Verwendet Keramiken wie TiN & TiAlN mit hohen Schmelzpunkten und thermischer Stabilität. |

| Oxidationsbarriere | Erzeugt eine dichte, nicht reaktive Schicht, um Hochtemperaturkorrosion zu verhindern. |

| Reibungsreduzierung | Senkt den Reibungskoeffizienten und reduziert die Wärmeerzeugung während des Gebrauchs. |

| Prozesstemperatur | Wird bei 250°C - 750°C aufgetragen, ein „Niedertemperatur“-Prozess, der die Substratintegrität bewahrt. |

Bereit, die Leistung Ihrer Komponenten in Umgebungen mit hoher Hitze zu verbessern? KINTEK ist spezialisiert auf fortschrittliche PVD-Beschichtungslösungen für Laborgeräte und Industriewerkzeuge. Unsere Expertise stellt sicher, dass Ihre Teile eine überragende Hitzebeständigkeit, reduzierten Verschleiß und eine verlängerte Lebensdauer erhalten. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere PVD-Beschichtungen Ihre spezifischen thermischen Herausforderungen lösen können!

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifische CVD-Diamantbeschichtung für Laboranwendungen

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Siliziummolydbid (MoSi2) Heizelemente für Elektroöfen

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Siliziumkarbid (SiC) Heizstäbe für Elektroöfen

Andere fragen auch

- Was ist eine Diamantbeschichtungsfolie? Eine dünne Diamantschicht für extreme Leistung

- Wie werden Werkzeuge mit Diamant beschichtet? Erreichen Sie überlegene Härte und geringe Reibung für Ihre Werkzeuge

- Wie dick ist eine CVD-Diamantbeschichtung? Das Gleichgewicht zwischen Haltbarkeit und Spannung für optimale Leistung

- Ist eine Diamantbeschichtung dauerhaft? Die Wahrheit über ihre langlebige Haltbarkeit

- Was ist der Prozess der CVD-Diamantbeschichtung? Eine überlegene, chemisch gebundene Diamantschicht züchten