Für Anwendungen, die extreme Haltbarkeit und Verschleißfestigkeit erfordern, ist PVD eine der fortschrittlichsten und effektivsten Beschichtungen, die heute erhältlich sind. Die physikalische Gasphasenabscheidung (PVD) ist keine einfache Schicht wie Farbe; es ist ein Hightech-Vakuumbeschichtungsverfahren, das einen dünnen Film auf molekularer Ebene mit einem Substrat verbindet. Dies erzeugt eine unglaublich harte Oberfläche, die die meisten traditionellen Beschichtungsmethoden in Bezug auf Härte und Langlebigkeit deutlich übertrifft.

Die Frage ist nicht, ob PVD die "beste" Beschichtung ist, sondern ob sie die richtige für Ihr spezifisches Ziel ist. PVD zeichnet sich dadurch aus, dass sie die Oberflächeneigenschaften eines Materials – wie Härte und Verschleißfestigkeit – verbessert, ohne dessen Abmessungen zu verändern, was sie zu einer Elite-Wahl für Präzisionskomponenten und Premium-Oberflächen macht.

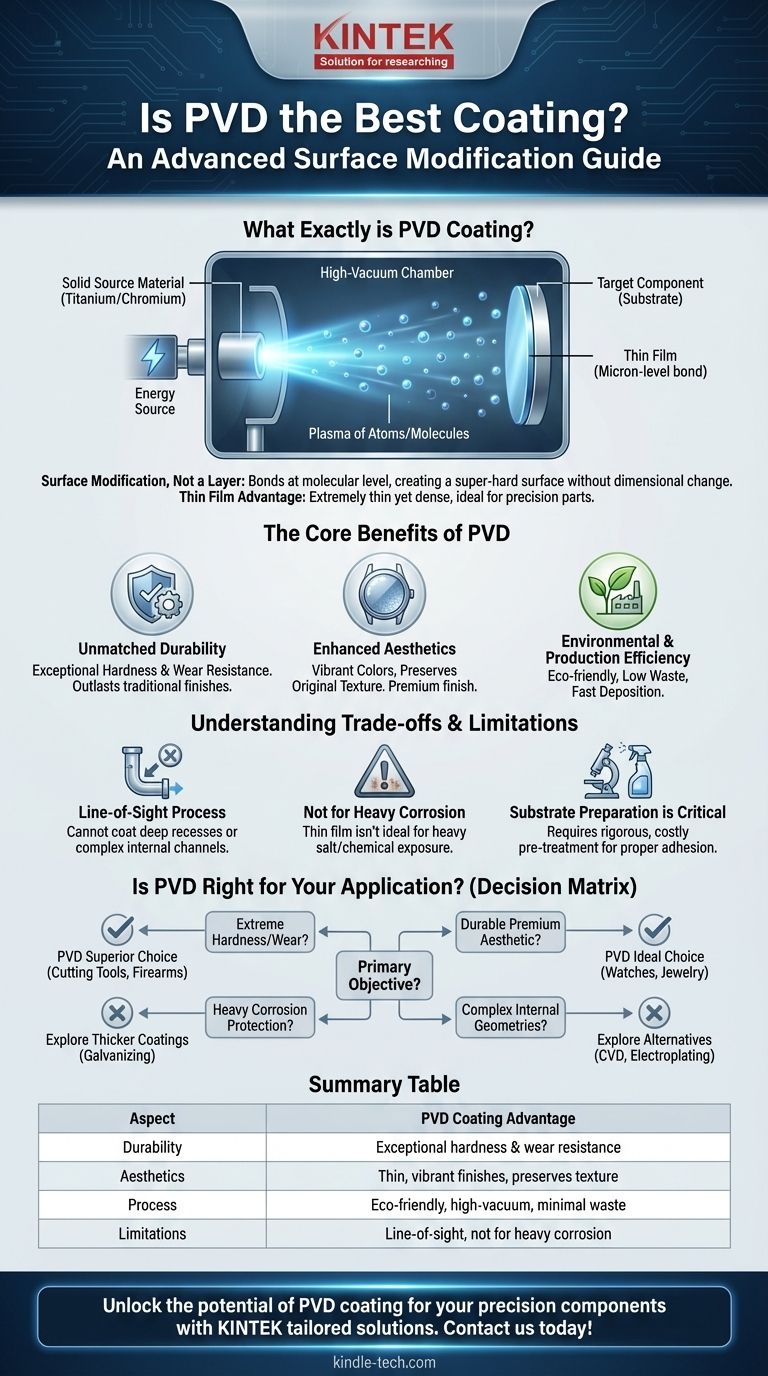

Was genau ist PVD-Beschichtung?

Um zu verstehen, ob PVD die richtige Wahl ist, müssen Sie zunächst verstehen, was es ist und, noch wichtiger, was es nicht ist. Es unterscheidet sich grundlegend von traditionellen Beschichtungsmethoden.

Es ist eine Oberflächenmodifikation, keine Schicht

Im Gegensatz zu Farbe oder Pulverbeschichtung, die eine erhebliche Schicht hinzufügen, verbindet sich PVD auf Mikrometer-Ebene mit der Metalloberfläche. Es wird ein integraler Bestandteil der Oberfläche selbst.

Dieser Prozess verändert im Wesentlichen die physikalischen Eigenschaften der äußersten Schicht der Komponente und erzeugt einen neuen, superharten Oberflächenzustand mit sehr minimalem Materialauftrag.

Der Dünnschicht-Vorteil

PVD wird aus gutem Grund oft als "Dünnschichtabscheidung" bezeichnet. Die resultierende Beschichtung ist extrem dünn und dennoch unglaublich dicht und hart.

Dies ist ein entscheidender Vorteil für Präzisionsteile wie Motorkomponenten, Schneidwerkzeuge oder feine Uhrengehäuse, bei denen selbst eine winzige Dimensionsänderung die Funktion beeinträchtigen könnte.

Wie der Prozess funktioniert

Der gesamte PVD-Prozess findet in einer Hochvakuumkammer statt. Ein festes Ausgangsmaterial (wie Titan oder Chrom) wird zu einem Plasma aus Atomen oder Molekülen verdampft.

Dieser Dampf wird dann präzise auf die Zielkomponente abgeschieden, wo er kondensiert und sich mit der Oberfläche verbindet, wodurch der gewünschte Dünnfilm entsteht.

Die Kernvorteile von PVD

Die einzigartige Natur des PVD-Verfahrens bietet eine Reihe spezifischer, leistungsstarker Vorteile, die mit anderen Methoden schwer zu erreichen sind.

Unübertroffene Haltbarkeit

PVD-Beschichtungen sind außergewöhnlich hart und sehr widerstandsfähig gegen Verschleiß, Reibung und Hitze. Deshalb sind sie in anspruchsvollen Industrien Standard für die Beschichtung von Gegenständen wie Bohrern, medizinischen Implantaten und Motorteilen.

Eine PVD-Oberfläche überdauert praktisch jede traditionelle Oberfläche und behält ihre Integrität und ihr Aussehen auch bei ständigem Gebrauch.

Verbesserte Ästhetik ohne Kompromisse

Da der PVD-Film so dünn und durchscheinend ist, verdeckt er die ursprüngliche Textur des darunter liegenden Materials nicht. Sie können lebendige Farben wie Gold, Schwarz oder Roségold hinzufügen und dennoch die gebürstete oder polierte Oberfläche des Metalls darunter sehen.

Dies ermöglicht eine erstklassige, dauerhafte Ästhetik, die mit dicken, undurchsichtigen Beschichtungen unmöglich zu erreichen ist.

Umwelt- und Produktionseffizienz

Das PVD-Verfahren ist umweltfreundlich, da es keine giftigen Substanzen verwendet oder gefährliche Abfälle produziert, die mit Verfahren wie der Verchromung verbunden sind.

Darüber hinaus bieten computergesteuerte PVD-Maschinen schnelle Abscheidungsgeschwindigkeiten und können in effiziente Produktionslinien integriert werden, die sowohl für die Großserienfertigung als auch für kleine kundenspezifische Chargen geeignet sind.

Verständnis der Kompromisse und Einschränkungen

Keine einzelne Technologie ist für jede Situation die beste. Um eine fundierte Entscheidung zu treffen, müssen Sie erkennen, wo PVD möglicherweise nicht die ideale Wahl ist.

Es ist ein Sichtlinien-Prozess

Das verdampfte Material in der PVD-Kammer bewegt sich geradlinig. Das bedeutet, es kann nur Oberflächen beschichten, die es "sehen" kann.

Tiefe Vertiefungen, komplexe interne Kanäle oder verborgene Bereiche einer Komponente werden nicht effektiv beschichtet. Dies ist eine kritische Einschränkung für Teile mit komplexen internen Geometrien.

Nicht primär für Korrosionsschutz

Obwohl eine PVD-Beschichtung sehr dicht ist, ist sie aufgrund ihrer extremen Dünnheit nicht die beste Wahl für den Schutz vor starker Korrosion, wie z. B. der Exposition gegenüber Salzwasser oder aggressiven Chemikalien.

Für diese Anwendungen sind dickere, opfernde Beschichtungen wie Verzinkung oder spezielle Polymerbeschichtungen oft effektiver.

Substratvorbereitung ist entscheidend

Die molekulare Bindung, die PVD ihre Stärke verleiht, kann nur auf einer perfekt sauberen und vorbereiteten Oberfläche entstehen. Jegliches Öl, Staub oder mikroskopische Unvollkommenheiten verhindern eine ordnungsgemäße Haftung.

Dies bedeutet, dass PVD einen strengen und kostspieligen Vorbehandlungsprozess erfordert, der die Gesamtkosten und die Komplexität des Vorgangs erhöhen kann.

Ist PVD die richtige Wahl für Ihre Anwendung?

Ihre Entscheidung sollte auf Ihrem primären Ziel basieren. PVD ist keine Einheitslösung, sondern ein fortschrittliches Werkzeug für spezifische Hochleistungsanforderungen.

- Wenn Ihr Hauptaugenmerk auf extremer Härte und Verschleißfestigkeit liegt: PVD ist wahrscheinlich die überlegene Wahl, insbesondere für Schneidwerkzeuge, Schusswaffen oder reibungsintensive Komponenten.

- Wenn Ihr Hauptaugenmerk auf einer dauerhaften, hochwertigen Ästhetik liegt: PVD bietet langlebige Farboberflächen für Produkte wie Uhren, Schmuck oder High-End-Hardware, ohne die Textur des Materials zu verdecken.

- Wenn Ihr Hauptaugenmerk auf starkem Korrosionsschutz liegt: Sie sollten dickere, traditionellere Beschichtungen in Betracht ziehen, die speziell dafür entwickelt wurden, aggressiven chemischen oder Umwelteinflüssen standzuhalten.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung komplexer interner Geometrien liegt: Die Sichtlinien-Natur von PVD ist eine Einschränkung, und Sie müssen möglicherweise Verfahren wie die chemische Gasphasenabscheidung (CVD) oder die Galvanisierung untersuchen.

Indem Sie ihre Funktion als Oberflächenmodifikation und nicht als einfache Beschichtung verstehen, können Sie sicher bestimmen, wo PVD einen unschlagbaren Vorteil bietet.

Zusammenfassungstabelle:

| Aspekt | Vorteil der PVD-Beschichtung |

|---|---|

| Haltbarkeit | Außergewöhnliche Härte und Verschleißfestigkeit für anspruchsvolle Anwendungen. |

| Ästhetik | Dünne, lebendige Oberflächen, die die Textur des darunter liegenden Materials bewahren. |

| Prozess | Umweltfreundliche Hochvakuumabscheidung mit minimalem Abfall. |

| Einschränkungen | Sichtlinien-Prozess; nicht ideal für starken Korrosionsschutz oder komplexe interne Geometrien. |

Erschließen Sie das Potenzial der PVD-Beschichtung für Ihre Präzisionskomponenten. Bei KINTEK sind wir auf fortschrittliche Laborgeräte und Verbrauchsmaterialien spezialisiert und bieten maßgeschneiderte Lösungen für Labore, die überlegene Oberflächenmodifikationen suchen. Ob Sie Schneidwerkzeuge, medizinische Implantate oder High-End-Hardware verbessern möchten, unser Fachwissen gewährleistet optimale Leistung und Haltbarkeit. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere PVD-Lösungen Ihre spezifischen Anforderungen erfüllen und die Qualität und Langlebigkeit Ihres Produkts steigern können.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

- Molybdän Wolfram Tantal Spezialform Verdampferschiffchen

Andere fragen auch

- Wie unterscheiden sich PECVD und CVD? Ein Leitfaden zur Auswahl des richtigen Dünnschichtabscheidungsverfahrens

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur

- Was ist das Prinzip der Plasma-unterstützten chemischen Gasphasenabscheidung? Erreichen der Niedertemperatur-Dünnschichtabscheidung

- Was ist ein Beispiel für PECVD? RF-PECVD zur Abscheidung hochwertiger Dünnschichten

- Was sind die Anwendungen von PECVD? Essentiell für Halbleiter, MEMS und Solarzellen