Ja, Sputtern ist eine hochkontrollierte Abscheidungstechnik. Es handelt sich um eine Methode der physikalischen Gasphasenabscheidung (PVD), bei der ein Festkörpermaterial, bekannt als „Target“ (Zielscheibe), mit energiereichen Ionen beschossen wird. Dieser Beschuss stößt Atome physikalisch aus oder „sputtert“ sie vom Target ab, woraufhin diese durch eine Vakuumkammer wandern und sich auf einer Komponente ablagern, wodurch eine extrem dünne und gleichmäßige Beschichtung entsteht.

Im Kern ist Sputtern keine chemische Reaktion, sondern ein physikalischer Impulsübertragungsprozess. Es verwendet energiereiche Ionen als mikroskopisch kleine Projektile, um Atome von einem Quellmaterial abzutragen, die sich dann als Dünnschicht auf einem Substrat abscheiden.

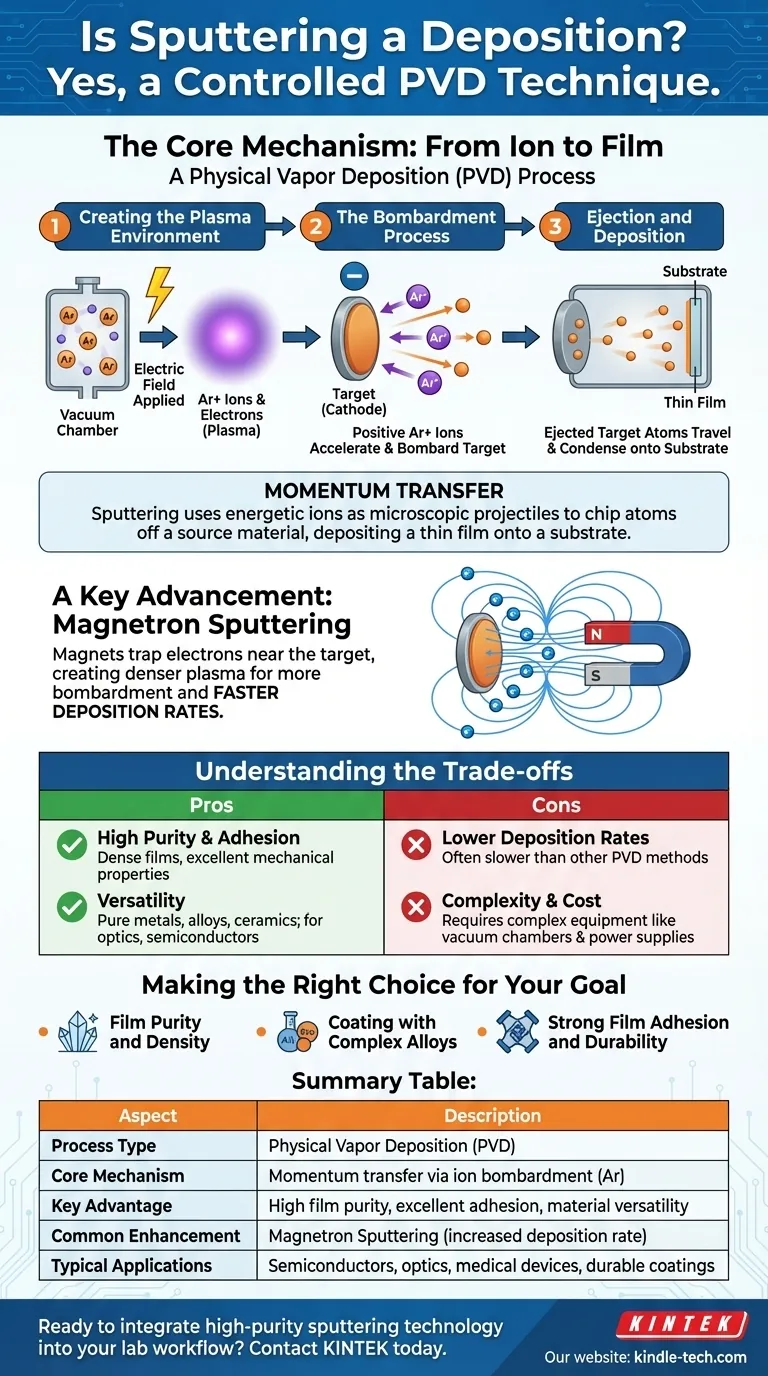

Der Kernmechanismus: Vom Ion zur Schicht

Um Sputtern zu verstehen, ist es am besten, den Prozess in eine Abfolge von Ereignissen zu unterteilen, die in einer Vakuumkammer stattfinden. Dieser Prozess gewährleistet die Reinheit und Qualität der abgeschiedenen Endschicht.

Erzeugung der Plasmaumgebung

Der Prozess beginnt mit der Erzeugung eines nahezu Vakuums und der anschließenden kontrollierten Zugabe einer geringen Menge eines Inertgases, fast immer Argon. Es wird ein elektrisches Feld angelegt, das das Gas anregt und Elektronen von den Argonatomen trennt, wodurch ein leuchtendes, ionisiertes Gas entsteht, das als Plasma bekannt ist.

Der Beschussprozess

Das abzuscheidende Quellmaterial, das Target, wird negativ aufgeladen (wodurch es zur Kathode wird). Die positiv geladenen Argonionen aus dem Plasma werden dann durch das elektrische Feld aggressiv beschleunigt, wodurch sie mit hoher Geschwindigkeit auf das Target treffen.

Ausstoß und Abscheidung

Jeder Aufprall eines Argonions besitzt genügend kinetische Energie, um Atome von der Oberfläche des Targets zu lösen. Diese ausgestoßenen Targetatome wandern durch die Vakuumkammer, bis sie auf das zu beschichtende Objekt (das Substrat) treffen, wo sie sich Schicht für Schicht ablagern und eine dünne Schicht bilden.

Ein wichtiger Fortschritt: Magnetronsputtern

Obwohl der grundlegende Sputterprozess effektiv ist, kann er langsam sein. Moderne Anlagen verwenden fast immer das Magnetronsputtern, um die Effizienz und Geschwindigkeit der Abscheidung dramatisch zu erhöhen.

Die Rolle des Magnetfeldes

Beim DC-Magnetronsputtern werden starke Magnete hinter dem Target platziert. Dieses Magnetfeld fängt die freien Elektronen aus dem Plasma ein und zwingt sie, nahe an der Oberfläche des Targets zu bleiben.

Auswirkungen auf die Effizienz

Durch das Einfangen dieser Elektronen erhöht das Magnetfeld die Wahrscheinlichkeit erheblich, dass sie mit weiteren Argonatomen kollidieren und diese ionisieren. Dies erzeugt ein viel dichteres Plasma direkt vor dem Target, was zu einem stärkeren Ionenbeschuss und folglich zu einer viel höheren Abscheiderate führt, selbst bei niedrigeren Gasdrücken.

Die Abwägungen verstehen

Sputtern ist eine leistungsstarke und vielseitige Technik, aber wie jeder technische Prozess beinhaltet sie spezifische Kompromisse. Das Verständnis dieser ist entscheidend für die Entscheidung, ob sie die richtige Methode für Ihre Anwendung ist.

Vorteil: Hohe Reinheit und Haftung

Da Sputtern ein physikalischer Prozess ist, ist die Zusammensetzung der abgeschiedenen Schicht der des Quelltargets extrem ähnlich. Die kinetische Energie der abgeschiedenen Atome führt außerdem zu dichten, gut haftenden Schichten mit ausgezeichneten mechanischen Eigenschaften.

Vorteil: Vielseitigkeit

Sputtern kann zur Abscheidung einer breiten Palette von Materialien verwendet werden, darunter reine Metalle, komplexe Legierungen und sogar isolierende keramische Verbindungen. Dies macht es zu einem bevorzugten Verfahren für fortschrittliche Anwendungen in der Optik, Halbleitertechnik und bei medizinischen Geräten.

Nachteil: Geringere Abscheideraten

Selbst mit Magnetron-Unterstützung kann das Sputtern langsamer sein als andere PVD-Methoden wie die thermische Verdampfung, insbesondere bei bestimmten Materialien. Dies kann in Produktionsumgebungen mit hohem Volumen und niedrigen Kosten ein Faktor sein.

Nachteil: Komplexität und Kosten

Die für das Sputtern erforderliche Ausrüstung – einschließlich Vakuumkammern, Hochspannungsnetzteilen und Magnetsystemen – ist komplex und verursacht höhere Investitionskosten als einige einfachere Beschichtungstechniken.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für Sputtern basiert auf den erforderlichen Eigenschaften der Endschicht.

- Wenn Ihr Hauptaugenmerk auf Filmsreinheit und -dichte liegt: Sputtern bietet eine außergewöhnliche Kontrolle, da es Material physikalisch von einem hochreinen Target direkt auf Ihr Substrat überträgt.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung mit komplexen Legierungen liegt: Sputtern zeichnet sich dadurch aus, dass die ursprüngliche Zusammensetzung (Stöchiometrie) des Targetmaterials in der Endschicht erhalten bleibt.

- Wenn Ihr Hauptaugenmerk auf starker Haftung und Haltbarkeit der Schicht liegt: Die energetische Natur der gesputterten Atome erzeugt eine robuste Schnittstelle zwischen der Schicht und dem Substrat, was zu einer hochbelastbaren Beschichtung führt.

Letztendlich bietet Sputtern einen präzisen und reproduzierbaren physikalischen Weg, um ein Festkörpermaterial in eine Hochleistungsdünnschicht umzuwandeln.

Zusammenfassungstabelle:

| Aspekt | Beschreibung |

|---|---|

| Prozesstyp | Physikalische Gasphasenabscheidung (PVD) |

| Kernmechanismus | Impulsübertragung durch Ionenbeschuss (z. B. Argon) |

| Hauptvorteil | Hohe Filmsreinheit, ausgezeichnete Haftung, Materialvielfalt |

| Übliche Verbesserung | Magnetronsputtern (erhöhte Abscheiderate) |

| Typische Anwendungen | Halbleiter, Optik, medizinische Geräte, langlebige Beschichtungen |

Sind Sie bereit, hochreine Sputtertechnologie in Ihren Laborablauf zu integrieren?

Bei KINTEK sind wir spezialisiert auf die Bereitstellung fortschrittlicher Laborgeräte und Verbrauchsmaterialien, die auf Ihre spezifischen Forschungs- und Produktionsanforderungen zugeschnitten sind. Ob Sie in der Halbleiterfertigung arbeiten, neue optische Beschichtungen entwickeln oder langlebige Schichten für medizinische Geräte erstellen, unsere Sputterlösungen bieten die Präzision, Zuverlässigkeit und Materialvielfalt, die Sie benötigen.

Lassen Sie sich von unseren Experten dabei helfen, überlegene Dünnschicht-Ergebnisse zu erzielen. Kontaktieren Sie KINTEK noch heute, um zu besprechen, wie unsere Sputtersysteme die Fähigkeiten Ihres Labors verbessern und Ihre Projekte voranbringen können.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

- Molybdän Wolfram Tantal Spezialform Verdampferschiffchen

Andere fragen auch

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur

- Was bedeutet plasmaunterstützt? Ein Leitfaden für Niedertemperatur-, Hochpräzisionsfertigung

- Was sind die Vorteile von PECVD? Ermöglicht Abscheidung von qualitativ hochwertigen Dünnschichten bei niedrigen Temperaturen

- Was ist der Unterschied zwischen PECVD und Sputtern? Wählen Sie die richtige Methode zur Abscheidung dünner Schichten