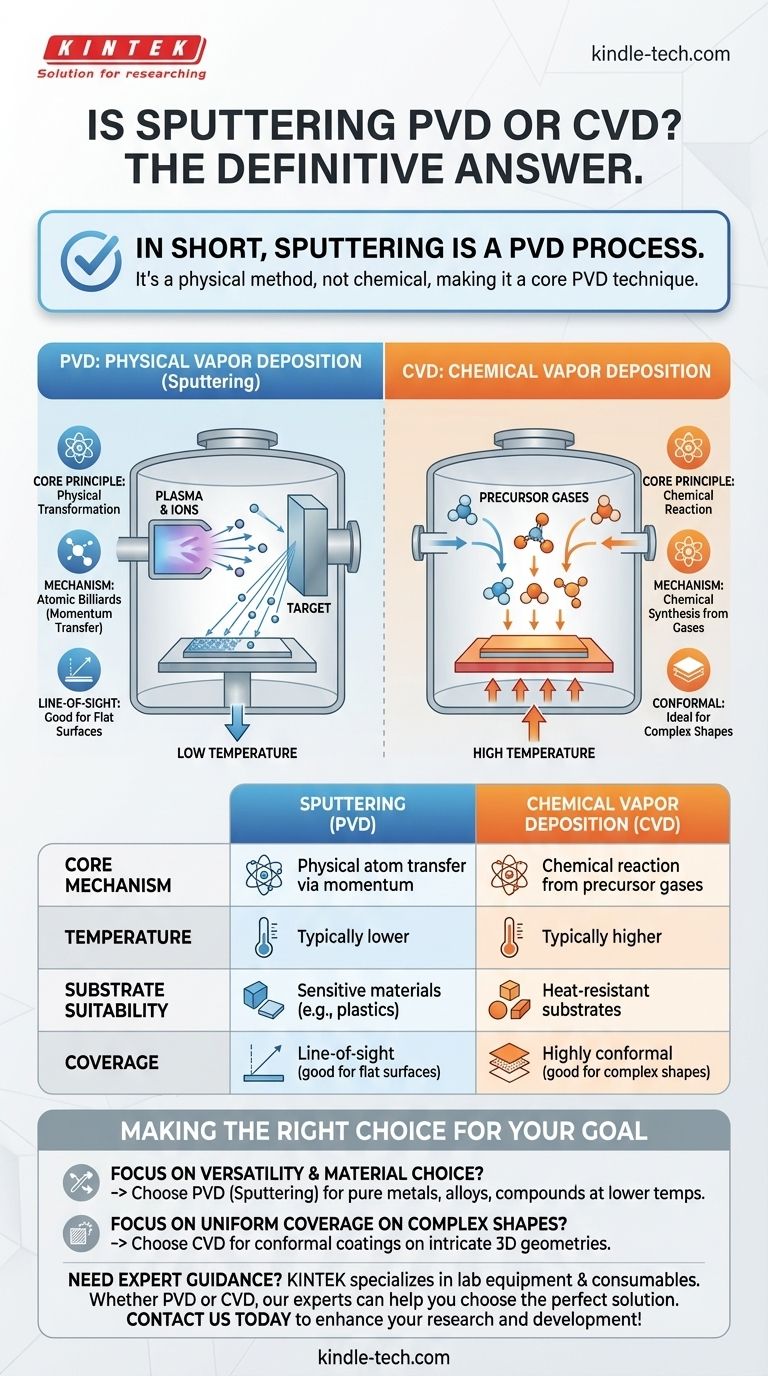

Kurz gesagt, Sputtern ist ein PVD-Verfahren. Es ist eine der gebräuchlichsten und vielseitigsten Methoden innerhalb der Familie der physikalischen Gasphasenabscheidungsverfahren (PVD). Sputtern ist grundsätzlich ein physikalischer Mechanismus und kein chemischer, was das entscheidende Merkmal ist, das es fest in die PVD-Kategorie einordnet und es von der chemischen Gasphasenabscheidung (CVD) unterscheidet.

Der Kernunterschied ist einfach: Physikalische Gasphasenabscheidung (PVD) bewegt Atome physikalisch von einer festen Quelle zu einem Substrat, wie atomares Sandstrahlen. Chemische Gasphasenabscheidung (CVD) hingegen nutzt chemische Reaktionen von Precursor-Gasen, um einen Film auf der Oberfläche des Substrats zu wachsen.

Was definiert die physikalische Gasphasenabscheidung (PVD)?

Das Kernprinzip: Physikalische Transformation

PVD beschreibt eine Reihe von Vakuumabscheidungsmethoden, die eine rein physikalische Transformation beinhalten. Ein festes oder flüssiges Ausgangsmaterial wird in eine Dampfphase umgewandelt, durch eine Vakuumkammer transportiert und dann auf einem Substrat wieder zu einem festen Dünnfilm kondensiert.

Es sollen während dieses Prozesses keine grundlegenden chemischen Reaktionen stattfinden. Der abgeschiedene Film hat im Allgemeinen die gleiche chemische Zusammensetzung wie das Ausgangsmaterial.

Die "Sichtlinien"-Natur

PVD-Prozesse sind typischerweise sichtlinienbasiert. Das bedeutet, dass die verdampften Atome auf einem geraden Weg von der Quelle zum Substrat gelangen.

Stellen Sie sich vor, Sie verwenden eine Sprühdose in einem Raum ohne Luft. Die Farbpartikel bewegen sich direkt von der Düse zu jeder Oberfläche, die sie zuerst treffen. Dies ist analog dazu, wie PVD ein Substrat beschichtet, was es schwierig machen kann, komplexe, dreidimensionale Formen gleichmäßig zu beschichten.

Wie Sputtern als PVD-Verfahren funktioniert

Der Mechanismus: Atomares Billard

Sputtern ist ein klassisches Beispiel für PVD. Der Prozess beginnt mit der Erzeugung eines Plasmas in einer Vakuumkammer, normalerweise aus einem Inertgas wie Argon.

Eine Hochspannung wird an das Ausgangsmaterial, das sogenannte Target, angelegt. Dies bewirkt, dass die positiv geladenen Argonionen aus dem Plasma beschleunigt werden und das Target mit immenser Energie bombardieren.

Wenn diese Ionen auf das Target treffen, schlagen sie Atome physisch aus der Oberfläche des Targets heraus oder "sputtern" sie. Es ist ein Impulsübertragungsprozess, ähnlich wie eine Billardkugel eine andere trifft.

Kondensation zu einem Film

Diese ausgestoßenen Atome bewegen sich durch das Vakuum und kondensieren auf dem Substrat, das in der Nähe platziert ist. Mit der Zeit bauen sich diese Atome auf und bilden einen dichten, hochwertigen Dünnfilm.

Da dieser gesamte Prozess auf dem physikalischen Ausstoßen und der Wiederabscheidung von Atomen beruht, passt er perfekt zur Definition der physikalischen Gasphasenabscheidung.

Die Kompromisse verstehen: PVD vs. CVD

Der entscheidende Unterschied: Physikalisch vs. Chemisch

Der kritische Unterschied liegt im Abscheidemechanismus. Sputtern (PVD) verwendet energetische Ionen, um Atome physikalisch von einem Target zu lösen.

CVD führt reaktive Precursor-Gase in eine Kammer ein. Diese Gase zersetzen sich und reagieren auf der Oberfläche des erhitzten Substrats, wobei chemisch ein neues Material als Dünnfilm gebildet wird. Es ist ein Syntheseprozess, keine Übertragung.

Substrat und Temperatur

PVD-Verfahren wie das Sputtern können oft bei niedrigeren Temperaturen durchgeführt werden als viele traditionelle CVD-Methoden. Dies macht PVD geeignet für die Beschichtung von Materialien, die hohen Temperaturen nicht standhalten, wie Kunststoffe oder bestimmte empfindliche Elektronik.

CVD erfordert typischerweise hohe Temperaturen, um die notwendigen chemischen Reaktionen auf der Substratoberfläche anzutreiben.

Abdeckung und Konformalität

Die Sichtliniennatur von PVD macht es ideal für die Beschichtung von ebenen Oberflächen. Es kann jedoch schwierig sein, eine gleichmäßige Abdeckung in tiefen Gräben oder auf hochkomplexen Geometrien zu erzielen.

Da CVD auf Gas basiert, das sich um und in Strukturen bewegen kann, bietet es im Allgemeinen eine überlegene Konformalität. Das bedeutet, es kann einen Film gleichmäßiger Dicke auf komplizierten, nicht-planaren Oberflächen abscheiden.

Die richtige Wahl für Ihr Ziel treffen

Das Verständnis dieses grundlegenden Unterschieds ist entscheidend für die Auswahl der richtigen Technologie für Ihre Anwendung.

- Wenn Ihr Hauptaugenmerk auf Vielseitigkeit und Materialauswahl liegt: PVD mittels Sputtern ist eine ausgezeichnete Wahl für die Abscheidung einer Vielzahl von reinen Metallen, Legierungen und Verbindungen auf verschiedenen Substraten, oft bei niedrigeren Temperaturen.

- Wenn Ihr Hauptaugenmerk auf gleichmäßiger Abdeckung komplexer Formen liegt: CVD ist oft die überlegene Methode zur Herstellung hochkonformer Beschichtungen auf komplizierten 3D-Geometrien, wo die Sichtlinienabscheidung versagen würde.

Letztendlich ist die Klassifizierung des Sputterns als PVD-Verfahren der erste Schritt zum Verständnis der einzigartigen Fähigkeiten und Einschränkungen jeder Abscheidungstechnologie.

Zusammenfassungstabelle:

| Aspekt | Sputtern (PVD) | Chemische Gasphasenabscheidung (CVD) |

|---|---|---|

| Kernmechanismus | Physischer Atomtransfer durch Impuls | Chemische Reaktion aus Precursor-Gasen |

| Temperatur | Typischerweise niedriger | Typischerweise höher |

| Substrateignung | Empfindliche Materialien (z. B. Kunststoffe) | Hitzebeständige Substrate |

| Abdeckung | Sichtlinie (gut für flache Oberflächen) | Hochkonform (gut für komplexe Formen) |

Benötigen Sie fachkundige Beratung bei der Auswahl der richtigen Dünnschichtabscheidungstechnologie für Ihr Labor? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bedient Laborbedürfnisse. Egal, ob Sie mit PVD-Sputtersystemen oder CVD-Reaktoren arbeiten, unsere Experten können Ihnen helfen, die perfekte Lösung für Ihre Materialien und Anwendungen zu finden. Kontaktieren Sie uns noch heute, um Ihr Projekt zu besprechen und zu entdecken, wie unsere Lösungen Ihre Forschung und Entwicklung verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

- Molybdän Wolfram Tantal Spezialform Verdampferschiffchen

Andere fragen auch

- Wie unterscheiden sich PECVD und CVD? Ein Leitfaden zur Auswahl des richtigen Dünnschichtabscheidungsverfahrens

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Was sind die Anwendungen von PECVD? Essentiell für Halbleiter, MEMS und Solarzellen

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen

- Was sind die Vorteile von PECVD? Erzielen Sie eine überlegene Dünnschichtabscheidung bei niedrigen Temperaturen