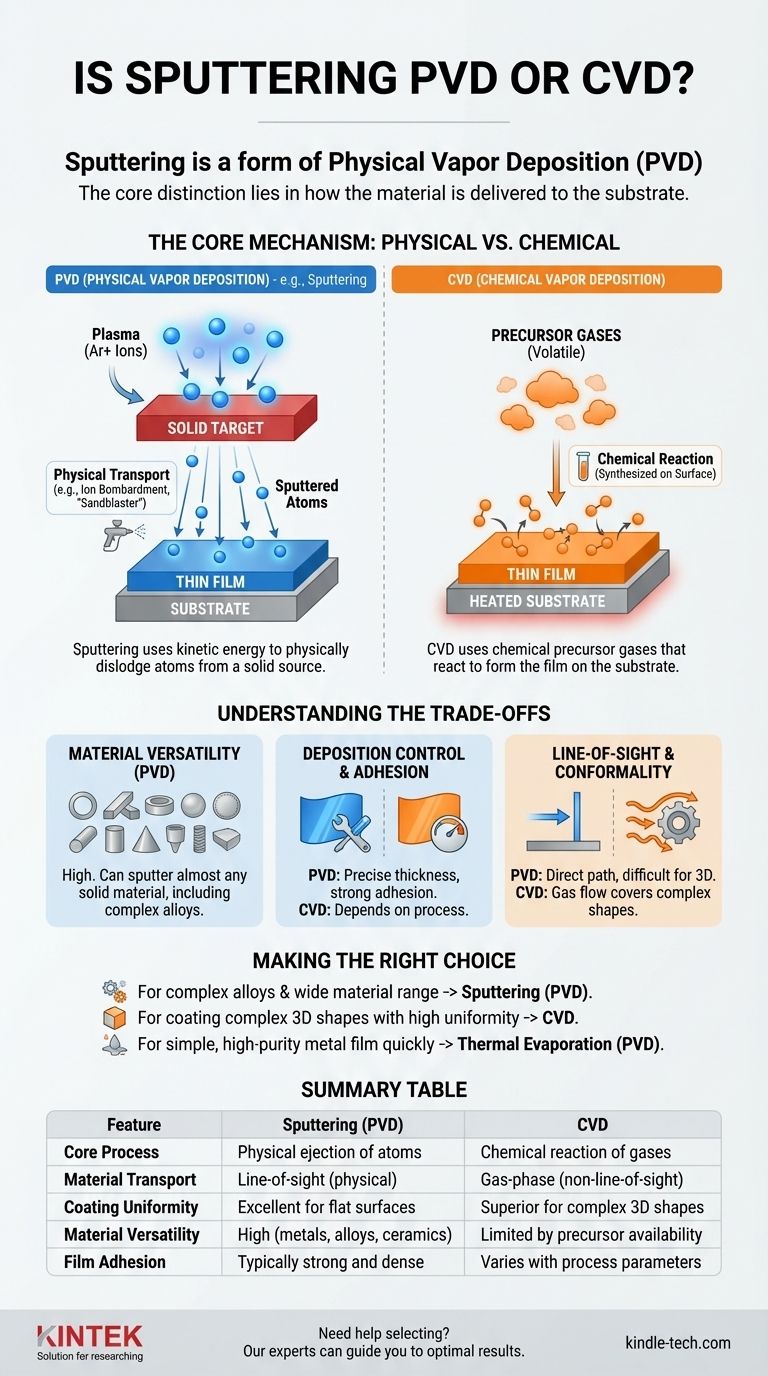

Um es klarzustellen: Sputtern ist eine Form der physikalischen Gasphasenabscheidung (PVD). Es handelt sich im Grunde um einen physikalischen Prozess, bei dem energiereiche Ionen auf ein festes Ausgangsmaterial, das als Target bezeichnet wird, bombardieren, um physikalisch Atome herauszulösen, die sich dann auf einem Substrat abscheiden. Es unterscheidet sich von der chemischen Gasphasenabscheidung (CVD), die auf chemischen Reaktionen zur Bildung eines Films beruht.

Der Kernunterschied liegt darin, wie das Material dem Substrat zugeführt wird. PVD, einschließlich Sputtern, transportiert Atome physikalisch von einer festen Quelle zum Substrat. CVD verwendet chemische Vorläufergase, die auf der Oberfläche des Substrats reagieren, um das gewünschte Material zu erzeugen.

Der Kernmechanismus: Physikalische vs. Chemische Abscheidung

Um wirklich zu verstehen, warum Sputtern PVD ist, müssen Sie den Unterschied zwischen einem physikalischen und einem chemischen Abscheidungsprozess erfassen. Der Name selbst enthält den Schlüssel.

Wie Sputtern funktioniert (Ein physikalischer Prozess)

Beim Sputtern wird zunächst ein Plasma, typischerweise aus einem Inertgas wie Argon, in einer Vakuumkammer erzeugt. Dieses Plasma enthält positiv geladene Argonionen.

Ein elektrisches Feld beschleunigt diese Ionen und bewirkt, dass sie mit großer Kraft auf das Ausgangsmaterial (das „Target“) treffen.

Stellen Sie es sich wie ein mikroskopisches Sandstrahlgerät vor. Jeder Ionenaufprall hat genügend Energie, um Atome physisch von der Oberfläche des Targets zu lösen. Diese ausgestoßenen Atome wandern durch die Kammer und kondensieren auf dem Substrat, wodurch sich Schicht für Schicht eine dünne Schicht aufbaut.

Das definierende Merkmal von PVD

Die physikalische Gasphasenabscheidung ist eine Prozessfamilie, die durch diesen Mechanismus definiert ist: Ein fester Stoff wird in eine Dampfphase umgewandelt und dann transportiert, um auf einem Substrat zu kondensieren.

Sputtern erreicht diese Verdampfung durch kinetische Energie (Ionenbeschuss). Eine andere gängige PVD-Methode, die thermische Verdampfung, erreicht dies durch thermische Energie (Erhitzen des Materials, bis es verdampft). In beiden Fällen wird das Material selbst physisch bewegt, nicht chemisch erzeugt.

Wie sich CVD unterscheidet (Ein chemischer Prozess)

Die chemische Gasphasenabscheidung ist völlig anders. Bei CVD werden ein oder mehrere flüchtige Vorläufergase in eine Reaktionskammer eingeleitet.

Diese Gase zersetzen sich oder reagieren miteinander auf der Oberfläche eines erhitzten Substrats, wobei ein fester Film zurückbleibt. Das Filmmaterial wird direkt auf dem Substrat durch eine chemische Reaktion synthetisiert und nicht von einem Quell-Target transportiert.

Die Kompromisse verstehen

Die Wahl zwischen PVD und CVD beinhaltet das Verständnis ihrer inhärenten Vorteile und Einschränkungen, die direkt aus ihrer physikalischen oder chemischen Natur resultieren.

Materialvielfalt

Sputtern (PVD) ist außergewöhnlich vielseitig. Fast jedes Material, das zu einem festen Target verarbeitet werden kann – einschließlich reiner Metalle, Legierungen und sogar einiger Keramikverbindungen – kann gesputtert werden.

CVD hingegen erfordert spezifische, oft komplexe und manchmal gefährliche Vorläuferchemikalien, die zuverlässig reagieren können, um den gewünschten Film zu bilden.

Abscheidungssteuerung und Haftung

Sputtern bietet eine ausgezeichnete Kontrolle über Filmdicke und Gleichmäßigkeit. Die hohe Energie der gesputterten Atome führt typischerweise auch zu dichten Filmen mit starker Haftung am Substrat.

Sichtlinienbeschränkung

Eine zentrale Herausforderung für die meisten PVD-Prozesse, einschließlich Sputtern, besteht darin, dass sie „Sichtlinie“ (line-of-sight) sind. Die gesputterten Atome bewegen sich in relativ geraden Linien vom Target zum Substrat. Dies kann es schwierig machen, komplexe dreidimensionale Formen mit Unterschneidungen oder verdeckten Oberflächen gleichmäßig zu beschichten.

Da CVD auf Gastransport beruht, kann es oft „konformere“ Beschichtungen liefern, die komplexe Geometrien gleichmäßiger abdecken.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für Sputtern oder eine andere Methode hängt vollständig von den Anforderungen der Anwendung ab.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung einer breiten Palette von Materialien liegt, einschließlich komplexer Legierungen: Sputtern (PVD) ist aufgrund der Verwendung physikalischer Targets eine ausgezeichnete und hochgradig steuerbare Wahl.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung komplexer 3D-Formen mit hoher Gleichmäßigkeit liegt: Die chemische Gasphasenabscheidung (CVD) ist möglicherweise besser geeignet, da die chemische Reaktion auf allen freiliegenden Oberflächen stattfinden kann.

- Wenn Ihr Hauptaugenmerk auf der schnellen Abscheidung eines einfachen, hochreinen Metallfilms liegt: Die thermische Verdampfung (eine weitere PVD-Methode) kann manchmal eine einfachere und schnellere Alternative zum Sputtern sein.

Das Verständnis dieser grundlegenden Unterscheidung zwischen physikalischen und chemischen Prozessen ermöglicht es Ihnen, die richtige Dünnschichttechnologie für Ihre spezifische Anwendung auszuwählen.

Zusammenfassungstabelle:

| Merkmal | Sputtern (PVD) | CVD |

|---|---|---|

| Kernprozess | Physikalische Ausstoßung von Atomen aus einem Target | Chemische Reaktion von Vorläufergasen auf dem Substrat |

| Materialtransport | Sichtlinie | Gasphase (nicht Sichtlinie) |

| Beschichtungsgleichmäßigkeit | Ausgezeichnet für ebene Oberflächen | Überlegen für komplexe 3D-Formen |

| Materialvielfalt | Hoch (Metalle, Legierungen, Keramiken) | Begrenzt durch Verfügbarkeit von Vorläufern |

| Filmd Haftung | Typischerweise stark und dicht | Variiert je nach Prozessparametern |

Benötigen Sie Hilfe bei der Auswahl der richtigen Abscheidungstechnologie für Ihre Anwendung? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bedient Laboranforderungen. Unsere Experten können Ihnen bei der Auswahl zwischen PVD (wie Sputtern) und CVD-Systemen helfen, um optimale Dünnschicht-Ergebnisse für Ihre spezifischen Materialien und Geometrien zu erzielen. Kontaktieren Sie uns noch heute, um Ihre Projektanforderungen zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Elektrische hydraulische Vakuum-Heizpresse für Laboratorien

Andere fragen auch

- Was ist das Prinzip der Plasma-unterstützten chemischen Gasphasenabscheidung? Erreichen der Niedertemperatur-Dünnschichtabscheidung

- Wie unterscheiden sich PECVD und CVD? Ein Leitfaden zur Auswahl des richtigen Dünnschichtabscheidungsverfahrens

- Was sind die Vorteile von PECVD? Ermöglicht Abscheidung von qualitativ hochwertigen Dünnschichten bei niedrigen Temperaturen

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur