Kurz gesagt, Inertgasbedingungen sind Umgebungen, in denen die normale, reaktive Luft absichtlich durch ein nicht-reaktives (inertes) Gas ersetzt wurde. Dies geschieht, um unerwünschte chemische Reaktionen, hauptsächlich Oxidation und Verbrennung, zu verhindern, indem der Sauerstoff, der sie antreibt, entfernt wird. Das Ziel ist es, eine stabile und vorhersagbare Umgebung für empfindliche Materialien oder Prozesse zu schaffen.

Eine Inertgasatmosphäre ist kein Vakuum oder eine Gasausdehnung; es ist der gezielte Ersatz einer reaktiven Atmosphäre (wie Luft) durch eine nicht-reaktive. Diese strategische Substitution ist der Schlüssel zur Kontrolle der chemischen Stabilität, zur Gewährleistung der Sicherheit und zur Bewahrung der Reinheit von Materialien.

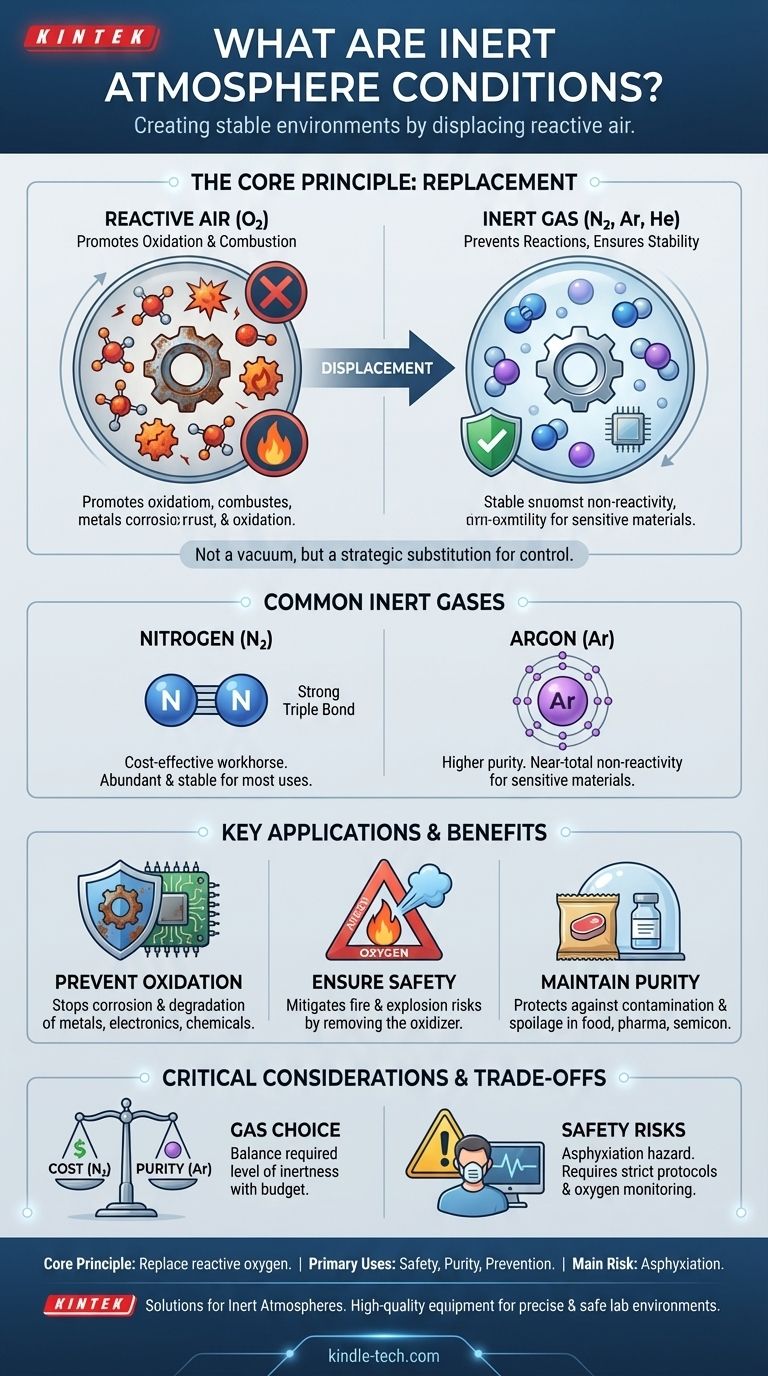

Das Kernprinzip: Ersetzen reaktiver Elemente

Um Inertgasatmosphären zu verstehen, muss man zunächst verstehen, was ein Gas „inert“ macht. Es ist eine Frage der chemischen Stabilität.

Was macht ein Gas „inert“?

Ein inertes Gas ist eines, das unter gegebenen Bedingungen nicht leicht an chemischen Reaktionen teilnimmt. Diese Stabilität ergibt sich typischerweise aus einer vollständig gefüllten äußeren Elektronenschale.

Die gebräuchlichsten Inertgase sind die Edelgase (wie Argon und Helium) und für die meisten praktischen Zwecke Stickstoff (N₂). Stickstoff ist aufgrund der starken Dreifachbindung, die seine beiden Atome zusammenhält, extrem stabil, deren Bruch eine große Energiemenge erfordert.

Das Hauptziel: Verdrängung von Sauerstoff

Der Hauptgrund für die Schaffung einer Inertgasatmosphäre ist die Verdrängung von Sauerstoff. Sauerstoff ist hochreaktiv und der Haupttreiber vieler unerwünschter Prozesse.

Zu diesen Prozessen gehören Oxidation (wie Rost auf Metall oder Verderb von Lebensmitteln), Verbrennung (Feuer) und der Abbau empfindlicher chemischer Verbindungen. Durch die Entfernung von Sauerstoff wird die Schlüsselzutat für diese Reaktionen beseitigt.

Wichtige Anwendungen und Vorteile

Die Verwendung einer Inertgasatmosphäre bietet kritischen Schutz in vielen wissenschaftlichen und industriellen Bereichen. Ihre Vorteile sind direkt mit den Problemen verbunden, die sie durch die Eliminierung reaktiver Gase löst.

Verhinderung von Oxidation und Korrosion

Viele Materialien, von Metallpulvern und elektronischen Bauteilen bis hin zu Feinchemikalien, zersetzen sich bei Kontakt mit Luft.

Eine Inertgasschicht verhindert, dass Sauerstoff und Feuchtigkeit die Oberfläche des Materials erreichen, was dessen Lebensdauer dramatisch verlängert und seine beabsichtigten Eigenschaften bewahrt. Dies ist grundlegend für die Hightech-Fertigung und die chemische Lagerung.

Sicherheit gewährleisten: Brand- und Explosionsrisiken mindern

Feuer benötigt drei Dinge: Brennstoff, Hitze und ein Oxidationsmittel (normalerweise Sauerstoff). Dies wird oft als Feuerdreieck bezeichnet.

Durch die Verdrängung von Sauerstoff durch ein Inertgas wie Stickstoff oder Argon wird eines der wesentlichen Beine des Dreiecks entfernt. Diese Technik, bekannt als Inertisierung, ist eine entscheidende Sicherheitsmaßnahme, die in chemischen Reaktoren und Kraftstofftanks eingesetzt wird, um katastrophale Explosionen zu verhindern.

Aufrechterhaltung der Produktreinheit und -stabilität

In Bereichen wie Pharmazie, Lebensmittelverpackung und Halbleiterfertigung können selbst Spuren von Verunreinigungen ein Produkt ruinieren.

Eine Inertgasatmosphäre schützt vor luftgetragenen mikrobiellen Verunreinigungen und verhindert die langsame Zersetzung des Produkts selbst. Deshalb werden Chipstüten mit Stickstoff gefüllt – es hält die Chips frisch (verhindert Oxidation) und bietet ein schützendes Polster.

Abwägungen und Überlegungen verstehen

Obwohl die Implementierung einer Inertgasatmosphäre äußerst nützlich ist, erfordert sie sorgfältige Planung und ein Bewusstsein für die potenziellen Nachteile.

Die Wahl des Gases ist entscheidend: Kosten vs. Reinheit

Stickstoff ist das Arbeitspferd der Inertisierung. Es ist reichlich vorhanden (macht etwa 78 % der Luft aus) und relativ kostengünstig in der Herstellung.

Argon ist deutlich inerter als Stickstoff, insbesondere bei hohen Temperaturen, bei denen Stickstoff manchmal mit Metallen reagieren kann. Es ist jedoch auch wesentlich seltener und teurer. Die Wahl hängt vom erforderlichen Reinheitsgrad im Verhältnis zum Projektbudget ab.

Die kritische Gefahr der Erstickung

Eine Inertgasatmosphäre ist definitionsgemäß eine nicht atembare Atmosphäre. Die Sauerstoffverdrängung stellt ein schwerwiegendes und oft stilles Risiko für das Personal dar.

Jeder Bereich, der Inertgas verwendet, muss strenge Sicherheitsprotokolle, einschließlich Sauerstoffüberwachung, klare Beschilderung und ordnungsgemäße Lüftungsverfahren, aufweisen. Ein versehentliches Betreten eines inertisierten Raumes kann zu sofortiger Erstickung führen.

Erreichen und Aufrechterhalten der Atmosphäre

Die Schaffung einer inerten Umgebung erfordert spezielle Geräte wie Handschuhkästen oder Schlenk-Linien für Laborarbeiten oder komplexe Spülsysteme für Industriebehälter.

Die größte Herausforderung ist die Vermeidung von Lecks. Da die umgebende Luft sauerstoffreich ist, kann selbst ein kleines Leck die Integrität der Inertgasatmosphäre schnell beeinträchtigen und ihre schützenden Vorteile zunichtemachen.

Die richtige Wahl für Ihr Ziel treffen

Das beste Inertgas wird ausschließlich durch die spezifischen Anforderungen Ihrer Anwendung in Bezug auf Reaktivität, Temperatur und Kosten bestimmt.

- Wenn Ihr Hauptaugenmerk auf der kostengünstigen Inertisierung im großen Maßstab liegt: Stickstoff ist aufgrund seiner geringen Kosten und ausreichenden Inertheit für die meisten gängigen Anwendungen der Standard in der Industrie.

- Wenn Ihr Hauptaugenmerk auf der Hochtemperaturmetallurgie oder dem Schutz extrem empfindlicher Materialien liegt: Argon ist die überlegene Wahl aufgrund seiner nahezu vollständigen Nichtreaktivität, was seinen höheren Preis rechtfertigt.

- Wenn Ihr Hauptaugenmerk auf einer speziellen Anwendung wie dem Schweißen bestimmter Legierungen oder der Lecksuche liegt: Helium oder eine spezielle Gasmischung kann erforderlich sein, um die gewünschten technischen Eigenschaften zu erzielen.

Letztendlich geht es bei der Beherrschung von Inertgasatmosphären darum, die chemische Umgebung gezielt zu kontrollieren, um vorhersagbare, sichere und qualitativ hochwertige Ergebnisse zu erzielen.

Zusammenfassungstabelle:

| Wichtiger Aspekt | Beschreibung |

|---|---|

| Kernprinzip | Ersetzt reaktive Luft (Sauerstoff) durch nicht-reaktive Gase, um unerwünschte chemische Reaktionen zu verhindern. |

| Häufige Gase | Stickstoff (kosteneffizient), Argon (hohe Reinheit), Helium (Sonderanwendungen). |

| Hauptanwendungen | Verhinderung von Oxidation/Korrosion, Minderung von Brand-/Explosionsrisiken, Aufrechterhaltung der Produktreinheit. |

| Schlüsselausrüstung | Handschuhkästen, Schlenk-Linien, industrielle Spülsysteme. |

| Hauptüberlegung | Sicherheitsrisiken (Erstickung), Gaskosten vs. Reinheit und Aufrechterhaltung der Atmosphärenintegrität. |

Benötigen Sie eine stabile, sichere und reine Umgebung für Ihre Laborprozesse? KINTEK ist spezialisiert auf die Bereitstellung hochwertiger Laborgeräte und Verbrauchsmaterialien, einschließlich Lösungen zur Erzeugung und Aufrechterhaltung von Inertgasatmosphären. Ob Sie eine kostengünstige Stickstoffinertisierung oder hochreine Argonsysteme für empfindliche Materialien benötigen, unsere Expertise stellt sicher, dass Ihr Labor mit Präzision und Sicherheit arbeitet. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre spezifischen Laboranforderungen unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1700℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- Kontrollierter Hochtemperatur-Wasserstoff-Ofen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Wie erzeugt man eine inerte Atmosphäre? Beherrschen Sie sichere, reine Prozesse durch Inertisierung

- Kann Stickstoff zum Löten verwendet werden? Wichtige Bedingungen und Anwendungen erklärt

- Kann Stickstoffgas erhitzt werden? Nutzen Sie die inerte Hitze für Präzision und Sicherheit

- Was ist die Rolle von Stickstoff im Glühprozess? Schaffung einer kontrollierten, schützenden Atmosphäre

- Was ist eine Stickstoffatmosphäre beim Glühen? Erzielung einer oxidfreien Wärmebehandlung