Im Wesentlichen sind optische Beschichtungen außergewöhnlich dünne, speziell entwickelte Materialschichten, die auf eine optische Oberfläche, wie eine Linse oder einen Spiegel, aufgetragen werden, um präzise zu steuern, wie diese mit Licht interagiert. Durch das Hinzufügen einer oder mehrerer dieser mikroskopischen Schichten können wir die Reflexions-, Transmissions- und Absorptionseigenschaften der zugrunde liegenden Komponente dramatisch verändern und ein einfaches Stück Glas in ein Hochleistungsinstrument verwandeln.

Die Kernfunktion einer optischen Beschichtung besteht darin, Lichtwellen an einer Oberfläche durch ein Prinzip namens Dünnschichtinterferenz zu manipulieren. Dies ermöglicht es Ingenieuren, unerwünschte Reflexionen zu eliminieren, hochreflektierende Spiegel zu erzeugen oder bestimmte Lichtwellenlängen mit unglaublicher Präzision herauszufiltern.

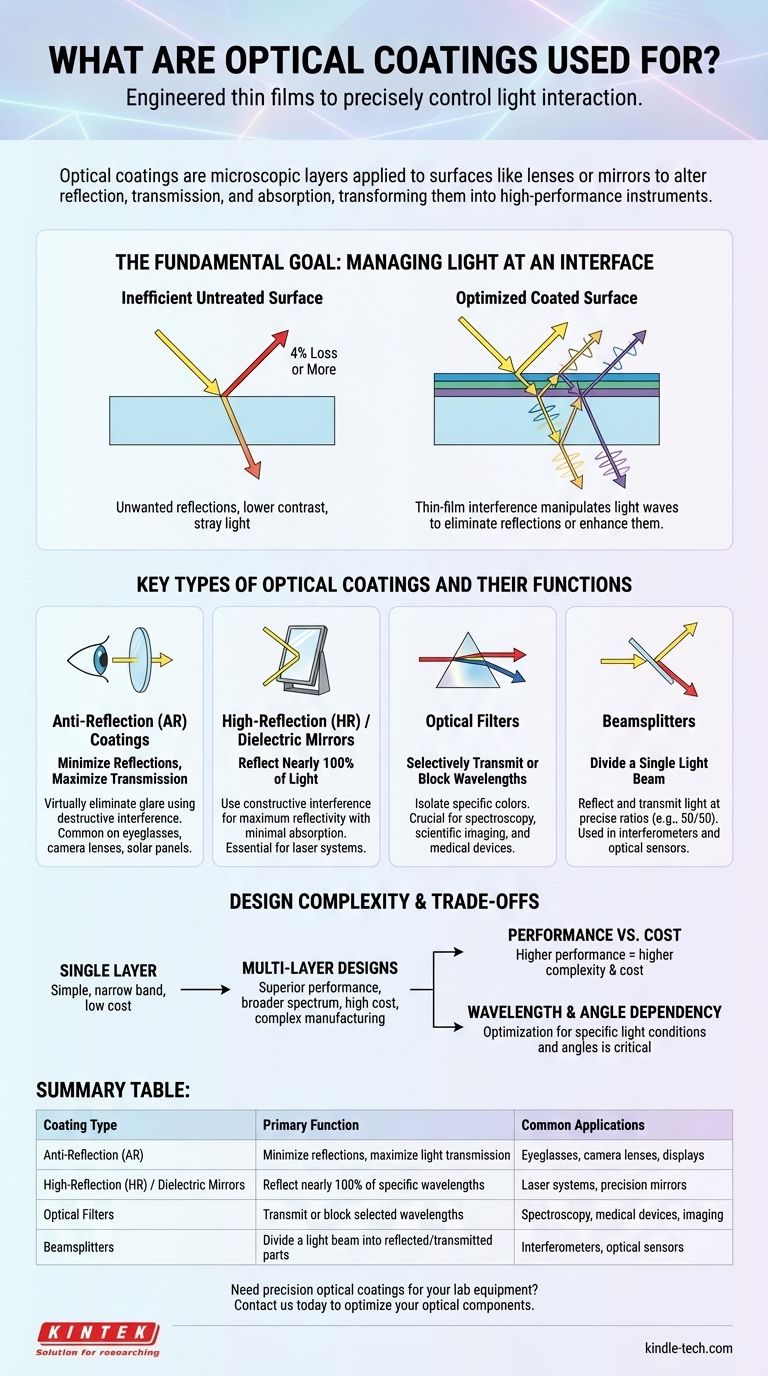

Das grundlegende Ziel: Licht an einer Grenzfläche steuern

Warum unbehandelte Oberflächen ineffizient sind

Wenn Licht von einem Medium in ein anderes wandert – zum Beispiel von Luft in eine Glaslinse – wird ein Teil dieses Lichts unweigerlich von der Oberfläche reflektiert. Bei einer Standardglasoberfläche kann dies einen Verlust von 4 % oder mehr bedeuten.

In einem komplexen System mit vielen Linsen, wie einer Kamera oder einem Mikroskop, verschlechtert dieser kumulative Verlust den Bildkontrast und die Helligkeit, wodurch Streulicht und Geisterbilder entstehen.

Das Prinzip der Dünnschichtinterferenz

Optische Beschichtungen funktionieren durch das Einführen neuer reflektierender Oberflächen. Wenn Licht auf eine beschichtete Linse trifft, wird ein Teil des Lichts von der Oberseite der Beschichtung reflektiert und ein Teil von der Unterseite (an der Grenzfläche zwischen Beschichtung und Glas).

Diese beiden reflektierten Lichtwellen interagieren dann oder „interferieren“ miteinander.

Wie Interferenz gesteuert wird

Durch sorgfältige Steuerung der Dicke und des Brechungsindex des Beschichtungsmaterials können wir die Art dieser Interferenz bestimmen.

Wir können die Beschichtung so gestalten, dass sich die reflektierten Wellen gegenseitig aufheben (destruktive Interferenz) oder sich gegenseitig verstärken (konstruktive Interferenz), je nach gewünschtem Ergebnis.

Schlüsseltypen optischer Beschichtungen und ihre Funktionen

Antireflexionsbeschichtungen (AR)

Die häufigste Art von Beschichtung, AR-Beschichtungen, nutzt destruktive Interferenz, um Reflexionen praktisch zu eliminieren. Dies maximiert die Lichtmenge, die durch die Optik gelangt.

Man findet sie überall: auf Brillen, Kameraobjektiven, Solarmodulen und hochauflösenden Displays, wo maximale Lichtdurchlässigkeit und minimale Blendung entscheidend sind.

Hochreflektierende (HR) / dielektrische Spiegel

Das Gegenteil einer AR-Beschichtung ist eine HR-Beschichtung, die konstruktive Interferenz nutzt, um eine Oberfläche zu schaffen, die nahezu 100 % des Lichts bei bestimmten Wellenlängen reflektiert.

Dies sind keine Haushaltsspiegel aus Metall. Dielektrische Spiegel sind unerlässlich für Anwendungen, die maximale Reflexion bei minimaler Lichtabsorption erfordern, wie z. B. in Lasersystemen.

Optische Filter

Filterbeschichtungen sind so konzipiert, dass sie bestimmte Wellenlängen (Farben) des Lichts selektiv durchlassen, während sie andere blockieren.

Dazu gehören Bandpassfilter, die nur einen engen Farbbereich durchlassen, Langpassfilter, die kürzere Wellenlängen blockieren, und Kurzpassfilter, die längere blockieren. Sie sind grundlegend für wissenschaftliche Instrumente, Spektroskopie und medizinische Geräte.

Strahlteiler

Eine Strahlteilerbeschichtung ist so konstruiert, dass sie einen einzelnen Lichtstrahl in zwei teilt. Dies geschieht, indem ein bestimmter Prozentsatz des Lichts reflektiert und der Rest durchgelassen wird.

Gängige Verhältnisse sind 50/50 oder 70/30 (Reflexion/Transmission) und sind entscheidend für Interferometer und bestimmte Arten von optischen Sensoren.

Verständnis der Kompromisse und der Designkomplexität

Die Kraft von Mehrschichtdesigns

Eine einzelne Beschichtungsschicht bietet nur eine begrenzte Leistung über ein schmales Wellenlängenband. Echte Hochleistungsbeschichtungen bestehen fast immer aus mehreren Schichten.

Wie im fortgeschrittenen optischen Design beschrieben, ermöglicht das Stapeln von Dutzenden von Schichten mit unterschiedlichen Dicken und Brechungsindizes Ingenieuren, eine überlegene Leistung über ein viel breiteres Lichtspektrum und bei verschiedenen Einfallswinkeln zu erzielen.

Leistung vs. Kosten

Die Komplexität eines Beschichtungsdesigns wirkt sich direkt auf dessen Kosten aus. Eine einfache einschichtige Magnesiumfluorid-AR-Beschichtung ist kostengünstig.

Eine mehrschichtige Breitband-AR-Beschichtung, die zudem sehr langlebig sein muss, erfordert einen komplexeren Herstellungsprozess (wie Ionenstrahl-Sputtern) und ist daher deutlich teurer.

Wellenlängen- und Winkelabhängigkeit

Keine Beschichtung ist unter allen Bedingungen perfekt. Eine Beschichtung, die für sichtbares Licht entspiegelt ist, kann im Infrarotspektrum stark reflektierend sein.

Ebenso verhält sich eine Beschichtung, die für geradlinig auf eine Oberfläche treffendes Licht optimiert ist, anders, wenn sich der Einfallswinkel ändert. Dies ist eine kritische Designbeschränkung.

Anpassung der Beschichtung an die Anwendung

Die Wahl der richtigen Beschichtung beginnt mit der Definition ihrer Hauptfunktion innerhalb des optischen Systems.

- Wenn Ihr Hauptaugenmerk auf der Maximierung von Klarheit und Lichtdurchsatz liegt: Sie benötigen eine Antireflexionsbeschichtung (AR), wahrscheinlich ein mehrschichtiges Breitbanddesign für Anwendungen wie Kameraobjektive oder Bildschirme.

- Wenn Ihr Hauptaugenmerk auf der Erstellung eines hocheffizienten Spiegels liegt: Sie benötigen eine hochreflektierende (HR) Beschichtung, oft einen dielektrischen Stapel für Anwendungen wie Lasersysteme, bei denen die Absorption minimiert werden muss.

- Wenn Ihr Hauptaugenmerk auf der Isolierung bestimmter Farben oder Wellenlängen liegt: Sie benötigen eine optische Filterbeschichtung, wie z. B. einen Bandpass- oder Kantenfilter für die wissenschaftliche Bildgebung oder Spektroskopie.

- Wenn Ihr Hauptaugenmerk auf der Teilung einer einzelnen Lichtquelle liegt: Sie benötigen eine Strahlteilerbeschichtung, die für ein präzises Reflexions-Transmissions-Verhältnis für Ihre spezifische Instrumentierung ausgelegt ist.

Letztendlich verwandelt die Auswahl der richtigen optischen Beschichtung eine Standardkomponente in ein Präzisionswerkzeug, das für einen bestimmten Zweck entwickelt wurde.

Zusammenfassungstabelle:

| Beschichtungstyp | Primäre Funktion | Häufige Anwendungen |

|---|---|---|

| Antireflexions (AR) | Minimierung von Reflexionen, Maximierung der Lichttransmission | Brillen, Kameraobjektive, Displays |

| Hochreflektierende (HR) / Dielektrische Spiegel | Reflektieren nahezu 100 % spezifischer Wellenlängen | Lasersysteme, Präzisionsspiegel |

| Optische Filter | Übertragen oder blockieren ausgewählte Wellenlängen | Spektroskopie, medizinische Geräte, Bildgebung |

| Strahlteiler | Teilen eines Lichtstrahls in reflektierte/transmittierte Teile | Interferometer, optische Sensoren |

Benötigen Sie Präzisions-Optikbeschichtungen für Ihre Laborausrüstung? Bei KINTEK sind wir auf Hochleistungs-Laborausrüstung und Verbrauchsmaterialien spezialisiert, einschließlich kundenspezifischer Optikbeschichtungen, die auf Spektroskopie, Lasersysteme und wissenschaftliche Instrumente zugeschnitten sind. Unsere Beschichtungen verbessern die Lichtsteuerung, erhöhen die Genauigkeit und steigern die Effizienz Ihrer Laboraufbauten. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre optischen Komponenten für überragende Ergebnisse optimieren können!

Visuelle Anleitung

Ähnliche Produkte

- Im Labor gezüchtete CVD-Bor-dotierte Diamantmaterialien

- Hochreine Titanfolie und -blech für industrielle Anwendungen

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Doppelseitig beschichtete Germanium (Ge)-Linse für Infrarot-Wärmebildgebung

- E-Strahl-Tiegel Elektronenkanone Strahl-Tiegel für Verdampfung

Andere fragen auch

- Wie hoch ist der CO2-Fußabdruck des Diamantenabbaus? Die wahren ökologischen und ethischen Kosten aufdecken

- Was sind die drei Arten von Beschichtungen? Ein Leitfaden für Architektur-, Industrie- und Spezialbeschichtungen

- Was ist die Funktion von Chemischer Gasphasenabscheidung (CVD)-Anlagen? Präzisionswachstum für BDD-Elektroden

- Welche Rolle spielt das HF-CVD-System bei der Herstellung von BDD-Elektroden? Skalierbare Lösungen für die Produktion von Bor-dotiertem Diamant

- Wie wird etwas diamantbeschichtet? Ein Leitfaden zu CVD-Wachstums- vs. Beschichtungsmethoden