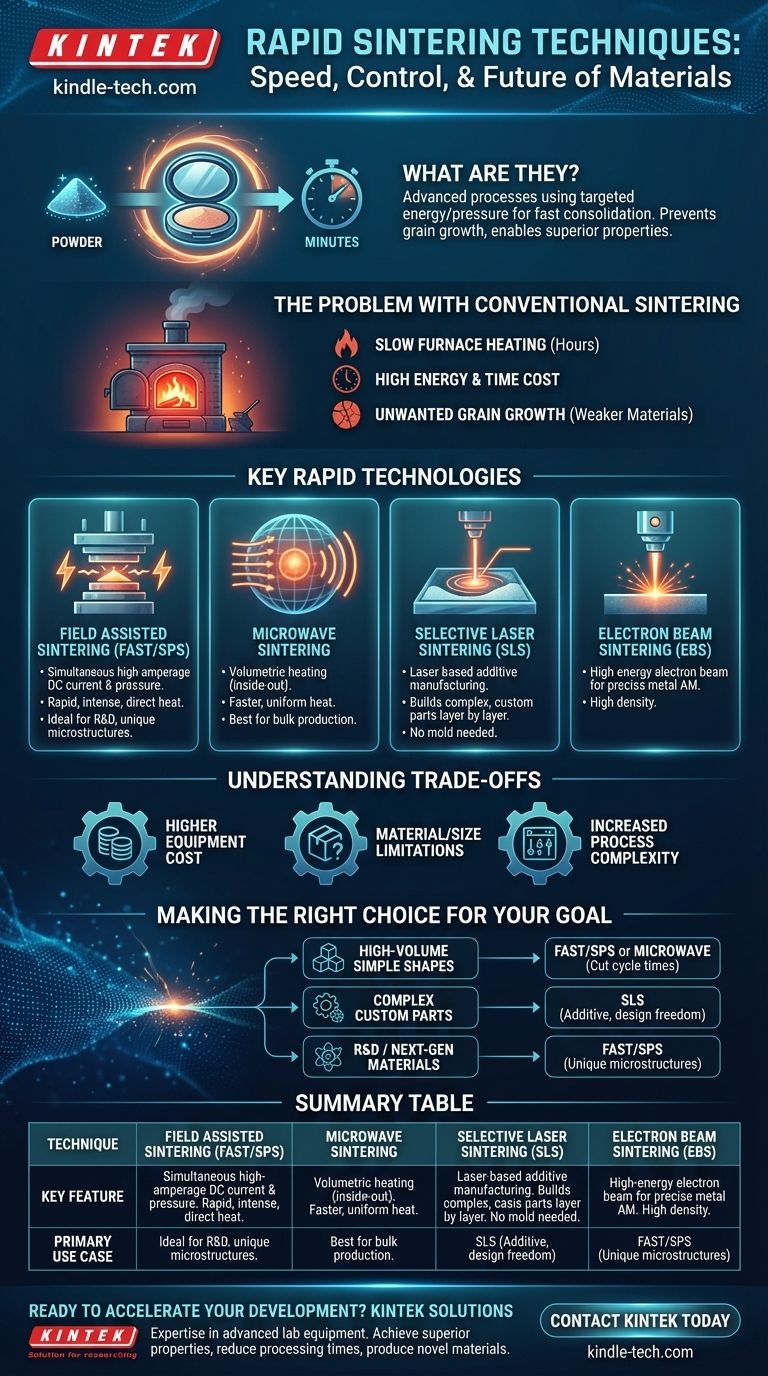

Kurz gesagt, schnelle Sintertechniken sind fortschrittliche Fertigungsverfahren, die gezielte Energiequellen oder Druck nutzen, um pulverförmige Materialien weitaus schneller zu einer festen Masse zu konsolidieren als herkömmliche Ofenheizungen. Diese Methoden, wie z.B. das feldunterstützte Sintern (FAST/SPS) und das selektive Lasersintern (SLS), reduzieren die Verarbeitungszeiten von vielen Stunden auf wenige Minuten, sparen erhebliche Energie und ermöglichen die Herstellung von Materialien mit überlegenen Eigenschaften.

Der wahre Wert des schnellen Sinterns liegt nicht nur in der Geschwindigkeit – er liegt in der Kontrolle. Durch die Minimierung der Zeit bei hohen Temperaturen verhindern diese Techniken unerwünschtes Kornwachstum, was zu stärkeren, dichteren Materialien führt und die Tür zu neuartigen Zusammensetzungen öffnet, die mit herkömmlichen Methoden unmöglich herzustellen sind.

Das Problem beim konventionellen Sintern

Um den Wert schneller Techniken zu verstehen, müssen wir zunächst die Grenzen des traditionellen Ansatzes erkennen. Konventionelles Sintern wird seit Jahrtausenden verwendet, um alles von Keramik bis hin zu Baustahlteilen herzustellen.

Die Langsamkeit der Ofenheizung

Traditionelles Sintern beinhaltet das Platzieren eines verdichteten Pulvers (eines "Grünlings") in einem großen Ofen und dessen langsames Erhitzen über viele Stunden. Dieser Prozess beruht auf Wärmeleitung, um das Teil von außen nach innen zu erwärmen.

Die Kosten von Zeit und Energie

Diese langsame, kraftaufwendige Heizmethode ist unglaublich zeitaufwendig und energieintensiv. Lange Zykluszeiten stellen einen erheblichen Engpass in Umgebungen mit hoher Produktionsmenge dar.

Die Herausforderung des Kornwachstums

Am wichtigsten ist, dass eine längere Exposition gegenüber hohen Temperaturen dazu führt, dass die mikroskopischen Körner innerhalb des Materials größer werden. Diese Vergröberung der Mikrostruktur verschlechtert oft mechanische Eigenschaften wie Festigkeit und Härte.

Wichtige schnelle Sintertechnologien

Schnelle Sintertechniken überwinden diese Herausforderungen, indem sie Energie auf eine viel direktere und effizientere Weise an das Material abgeben.

Feldunterstütztes Sintern (FAST/SPS)

Auch bekannt als Spark Plasma Sintering (SPS), ist dies eine der leistungsstärksten schnellen Methoden. Es wendet gleichzeitig hochamperigen Gleichstrom und mechanischen Druck auf das Pulver an.

Diese Kombination erzeugt schnelle, intensive Wärme direkt im Material und fördert eine extrem schnelle Konsolidierung. FAST/SPS verwendet oft niedrigere Gesamt-Temperaturen und -Drücke als andere Heißpressverfahren, wodurch es ideal für die Herstellung von Materialien mit neuartigen, hochleistungsfähigen Eigenschaften ist.

Mikrowellen-Sintern

Diese Technik verwendet Mikrowellenenergie, um das Material zu erhitzen, ähnlich einer Haushaltsmikrowelle, aber weitaus leistungsstärker und präziser.

Im Gegensatz zu einem herkömmlichen Ofen, der von außen heizt, dringen Mikrowellen in das Material ein und erwärmen es volumetrisch (von innen nach außen). Dies führt zu einer schnelleren, gleichmäßigeren Erwärmung und einer erheblichen Reduzierung der Verarbeitungszeit.

Selektives Lasersintern (SLS)

SLS ist ein Eckpfeiler der additiven Fertigung oder des 3D-Drucks. Es verwendet einen Hochleistungslaser, um den Querschnitt eines Teils auf ein Pulverbett zu zeichnen.

Die fokussierte Energie des Lasers erhitzt und verschmilzt die Pulverpartikel in einem lokalisierten Bereich schnell. Der Prozess wird Schicht für Schicht wiederholt, um ein komplexes, dreidimensionales Objekt ohne die Notwendigkeit einer Form zu erstellen.

Elektronenstrahlsintern (EBS)

Funktional ähnlich dem SLS, verwendet diese additive Fertigungstechnik einen fokussierten Elektronenstrahl anstelle eines Lasers. Das Prinzip bleibt dasselbe: präzise, hochdichte Energie liefern, um pulverförmiges Material Schicht für Schicht zu sintern.

Die Kompromisse verstehen

Obwohl leistungsstark, sind diese fortschrittlichen Techniken kein universeller Ersatz für traditionelle Methoden. Sie bringen ihre eigenen Überlegungen mit sich.

Höhere Gerätekosten

Die für FAST/SPS, SLS oder Mikrowellen-Sintern erforderlichen Maschinen sind deutlich komplexer und teurer als ein herkömmlicher Ofen. Dies stellt eine erhebliche Kapitalinvestition dar.

Material- und Größenbeschränkungen

Einige Techniken sind materialabhängig. Zum Beispiel funktioniert FAST/SPS am besten mit Materialien, die eine gewisse elektrische Leitfähigkeit besitzen. Additive Verfahren wie SLS und EBS können durch die Größe des Bauraums begrenzt sein.

Erhöhte Prozesskomplexität

Die Geschwindigkeit und Leistung dieser Techniken erfordern eine weitaus ausgefeiltere Prozesskontrolle. Die Feinabstimmung von Parametern wie Leistung, Druck und Scangeschwindigkeit ist entscheidend, um die gewünschte Materialdichte und -eigenschaften ohne die Einführung von Defekten zu erreichen.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl der geeigneten Sintermethode hängt vollständig vom beabsichtigten Ergebnis ab.

- Wenn Ihr Hauptaugenmerk auf der Großserienproduktion einfacher Formen liegt: Eine schnelle Massenmethode wie FAST/SPS oder Mikrowellen-Sintern ist ideal, um Zykluszeiten und Energiekosten drastisch zu senken.

- Wenn Ihr Hauptaugenmerk auf der Herstellung komplexer, kundenspezifischer Teile liegt: Eine additive Methode wie das Selektive Lasersintern (SLS) ist die definitive Wahl für ihre Designfreiheit und werkzeuglose Produktion.

- Wenn Ihr Hauptaugenmerk auf Forschung und Entwicklung von Materialien der nächsten Generation liegt: FAST/SPS ist ein unvergleichliches Werkzeug für seine Fähigkeit, einzigartige Mikrostrukturen zu erzeugen und schwer zu sinternde Materialien zu konsolidieren.

Letztendlich ist die Einführung einer schnellen Sintertechnik eine strategische Entscheidung, um die Grenzen der traditionellen Verarbeitung zu überwinden und ein neues Niveau an Materialleistung und Fertigungsagilität zu erreichen.

Zusammenfassungstabelle:

| Technik | Hauptmerkmal | Primärer Anwendungsfall |

|---|---|---|

| Feldunterstütztes Sintern (FAST/SPS) | Gleichzeitiger Strom & Druck | F&E, Hochleistungsmaterialien |

| Mikrowellen-Sintern | Volumetrische (von innen nach außen) Erwärmung | Massenproduktion, gleichmäßige Erwärmung |

| Selektives Lasersintern (SLS) | Schichtweises additives Fertigungsverfahren | Komplexe, kundenspezifische Teile |

| Elektronenstrahlsintern (EBS) | Hochenergetischer Elektronenstrahl | Additive Fertigung von Metallen |

Bereit, Ihre Materialentwicklung und Fertigung zu beschleunigen?

KINTEK ist spezialisiert auf fortschrittliche Laborgeräte, einschließlich schneller Sinterlösungen. Unsere Expertise hilft Laboren und F&E-Teams, die Grenzen traditioneller Öfen zu überwinden, sodass Sie:

- Überlegene Materialeigenschaften mit kontrollierten Mikrostrukturen erzielen können.

- Verarbeitungszeiten und Energieverbrauch drastisch reduzieren können.

- Komplexe Teile oder neuartige Materialien herstellen können, die zuvor unmöglich waren.

Lassen Sie uns Ihnen helfen, die richtige schnelle Sintertechnologie für Ihre spezifischen Ziele auszuwählen. Kontaktieren Sie KINTEK noch heute, um zu besprechen, wie unsere Lösungen Geschwindigkeit und Präzision in Ihr Labor bringen können!

Visuelle Anleitung

Ähnliche Produkte

- Funkenplasmagesinterter Ofen SPS-Ofen

- Vakuum-Heißpress-Ofen Beheizte Vakuum-Pressmaschine Rohröfen

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Kleine Vakuum-Wärmebehandlungs- und Wolframdraht-Sinteranlage

Andere fragen auch

- Was ist der Prozess der physikalischen Gasphasenabscheidung? Ein Leitfaden für Hochleistungs-Dünnschichtbeschichtungen

- Was sind die verschiedenen Arten der schnellen Pyrolyse? Ein Leitfaden zur Maximierung der Bio-Öl-Produktion

- Welcher Ofen wird bei hohen Temperaturen eingesetzt? Passen Sie Ihren Prozess an die richtige Hochtemperaturlösung an

- Was sind die Einschränkungen der IR-Spektroskopie? Die Grenzen für eine genaue Analyse verstehen

- Was ist der Pulversinterprozess? Ein Leitfaden zur endkonturnahen Fertigung

- Welche Arten von Öfen gibt es im Labor? Ein Leitfaden zur Auswahl der richtigen Heizgeräte

- Was sind die Vor- und Nachteile der Pyrolyse in der Abfallwirtschaft? Ein Leitfaden zur Umwandlung von Abfall in Ressourcen

- Warum kann Graphit keinen Strom leiten? Das Geheimnis seiner hohen elektrischen Leitfähigkeit entschlüsseln