Im Kern ist ein Muffelofen ein Ofen, der für hochreine, Hochtemperaturanwendungen konzipiert ist. Sein Hauptvorteil ist eine Innenkammer – die „Muffel“ –, die das zu erhitzende Material von Verunreinigungen und direkter Strahlung der Heizelemente isoliert. Dies sorgt für eine außergewöhnliche Temperaturgleichmäßigkeit und Prozesskontrolle, bedeutet aber auch, dass die Heizzyklen langsamer sind und der Zugang zum Innenraum im Vergleich zu direkten Heizmethoden eingeschränkter ist.

Ein Muffelofen tauscht Geschwindigkeit gegen Präzision. Er ist das definitive Werkzeug, wenn Probenreinheit und perfekt gleichmäßige Erwärmung nicht verhandelbar sind, aber er ist weniger ideal für Anwendungen, bei denen schnelles Erhitzen oberste Priorität hat.

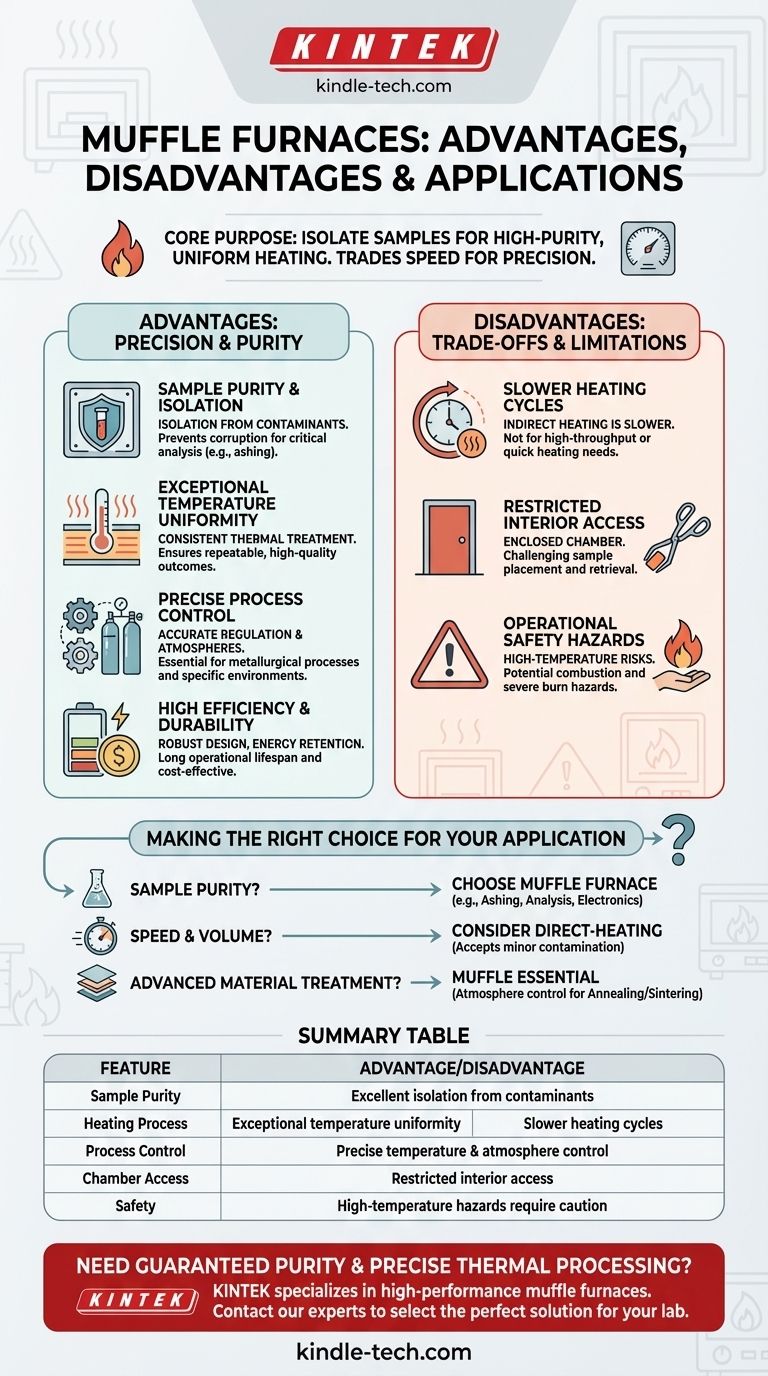

Die Kernvorteile: Präzision und Reinheit

Das Design eines Muffelofens ermöglicht direkt seine Hauptvorteile. Die Trennung zwischen den Heizelementen und der Prozesskammer ist die Quelle seiner einzigartigen Fähigkeiten.

Probenreinheit und Isolation

Das entscheidende Merkmal eines Muffelofens ist seine Fähigkeit, die Probe zu schützen. Die Muffelkammer fungiert als physische Barriere und verhindert eine Kontamination durch Brennstoffnebenprodukte, Verbrennungsgase oder Abplatzungen von den Heizelementen selbst.

Diese Isolation ist entscheidend für die chemische Analyse, wie z. B. die Veraschung, bei der jedes externe Material die Ergebnisse verfälschen würde.

Außergewöhnliche Temperaturgleichmäßigkeit

Da die Probe keiner direkten Strahlungswärme ausgesetzt ist, erwärmt der Ofen die gesamte Kammer gleichmäßig. Dies schafft eine sehr gleichmäßige Temperaturumgebung von oben nach unten.

Diese Gleichmäßigkeit stellt sicher, dass eine ganze Materialcharge oder eine einzelne große Komponente die exakt gleiche thermische Behandlung erhält, was zu konsistenten und wiederholbaren Ergebnissen führt.

Präzise Prozesskontrolle

Moderne Muffelöfen bieten eine sehr genaue Temperaturregelung. Das Design ermöglicht auch kontrollierte Atmosphären, was bedeutet, dass die Kammer mit inerten Gasen wie Stickstoff oder reaktiven Gasen wie Wasserstoff gefüllt werden kann.

Diese Fähigkeit ist unerlässlich für spezifische metallurgische Prozesse oder wissenschaftliche Experimente, die eine nicht-oxidierende oder spezifische chemische Umgebung erfordern.

Hohe Effizienz und Langlebigkeit

Diese Öfen sind mit hochwertiger Isolierung und hitzebeständigen Materialien gebaut. Dies verbessert nicht nur die Energieeffizienz durch Wärmespeicherung, sondern trägt auch zu einem robusten Design und einer langen Betriebslebensdauer bei.

Ihre Konstruktion ist darauf ausgelegt, konstanten Hochtemperaturzyklen standzuhalten, was sie zu einer zuverlässigen und kostengünstigen Investition über die Zeit macht.

Verständnis der Kompromisse und Einschränkungen

Die Präzision eines Muffelofens bringt praktische Nachteile mit sich, die unbedingt verstanden werden müssen, bevor man sich für einen für seinen Prozess entscheidet.

Langsamere Heizzyklen

Die indirekte Heizmethode ist von Natur aus langsamer. Der Ofen muss zuerst die Muffelkammer aufheizen, die dann Wärme an die Probe abgibt.

Diese „Aufwärmzeit“ macht Muffelöfen weniger geeignet für Anwendungen mit hohem Durchsatz oder Projekte, die sehr schnelle Heizzyklen erfordern.

Eingeschränkter Zugang zum Innenraum

Das geschlossene Kammerdesign, das für Gleichmäßigkeit und Isolation notwendig ist, erschwert das Platzieren und Entnehmen von Proben im Vergleich zu einem offenen Herd- oder Bandofen.

Materialien müssen sorgfältig mit Zangen oder anderen Werkzeugen positioniert werden, was umständlich sein kann, insbesondere bei großen oder unhandlich geformten Gegenständen.

Betriebliche Sicherheitsrisiken

Hohe Temperaturen bergen inhärente Risiken. Materialien, insbesondere flüchtige Pellets oder Pulver, können bei Kontakt mit dem vorgeheizten Kammerinneren verbrennen oder sogar explodieren.

Bediener müssen Vorsicht walten lassen, da das Hineingreifen in den Ofen schwere Verbrennungen verursachen kann. Darüber hinaus können erhitzte Partikel manchmal aus der Muffel entweichen und eine Gefahr für die Umgebung und die Ausrüstung darstellen.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl des richtigen Ofens erfordert die Abstimmung der Stärken und Schwächen des Werkzeugs mit Ihrem Hauptziel.

- Wenn Ihr Hauptaugenmerk auf Probenreinheit und wiederholbaren Ergebnissen liegt: Der Muffelofen ist die überlegene Wahl für Anwendungen wie Veraschung, chemische Analyse und empfindliche Elektroniktests.

- Wenn Ihr Hauptaugenmerk auf Geschwindigkeit und Hochvolumenverarbeitung liegt: Ein direkt beheizter Ofen kann effizienter sein, vorausgesetzt, eine geringfügige Probenkontamination durch die Heizelemente ist akzeptabel.

- Wenn Ihr Hauptaugenmerk auf fortschrittlicher Materialbehandlung liegt: Die Möglichkeit, die Atmosphäre mit spezifischen Gasen zu kontrollieren, macht den Muffelofen unerlässlich für Prozesse wie das Glühen oder Sintern von Metallen ohne Oxidation.

Letztendlich ist die Wahl eines Muffelofens eine bewusste Entscheidung, die Integrität und Gleichmäßigkeit Ihres thermischen Prozesses zu priorisieren.

Zusammenfassungstabelle:

| Merkmal | Vorteil | Nachteil |

|---|---|---|

| Probenreinheit | Hervorragende Isolation von Verunreinigungen | - |

| Heizprozess | Außergewöhnliche Temperaturgleichmäßigkeit | Langsamere Heizzyklen |

| Prozesskontrolle | Präzise Temperatur- und Atmosphärenkontrolle | - |

| Kammerzugang | - | Eingeschränkter Zugang zum Innenraum |

| Sicherheit | - | Hochtemperaturgefahren erfordern Vorsicht |

Benötigen Sie einen Ofen, der Probenreinheit und präzise thermische Verarbeitung garantiert? KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte, einschließlich Muffelöfen, die für Anwendungen konzipiert sind, bei denen eine kontaminationsfreie, gleichmäßige Erwärmung entscheidend ist. Unsere Experten helfen Ihnen gerne bei der Auswahl des perfekten Ofens für die spezifischen Anforderungen Ihres Labors in der chemischen Analyse, Materialprüfung und vielem mehr. Kontaktieren Sie KINTEL noch heute, um Ihre Anforderungen zu besprechen und die Fähigkeiten Ihres Labors zu verbessern!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1400℃ Muffelofen für Labor

- 1700℃ Muffelofen für Labor

- 1800℃ Muffelofen für Labor

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Wie wird der Aschegehalt mithilfe eines Muffelofens bestimmt? Erzielen Sie eine genaue Mineralanalyse

- Wie heiß ist ein Muffelofen in Celsius? Ein Leitfaden für Temperaturbereiche von 800°C bis 1800°C

- In welcher Branche wird der Muffelofen eingesetzt? Entdecken Sie seine Rolle in Wissenschaft und Industrie

- Wofür wird ein Muffelofen verwendet? Präzise Hochtemperaturprozesse in Ihrem Labor erzielen

- Wie bereitet man Proben für IR vor? Ein Leitfaden zur Probenvorbereitung für Feststoffe, Flüssigkeiten und Gase