Die Physikalische Gasphasenabscheidung (PVD) ist ein Vakuumbeschichtungsverfahren, das erhebliche Vorteile in Bezug auf Leistung, Haltbarkeit und Ästhetik bietet. Zu den Kernvorteilen gehören die Erzeugung einer extrem harten, verschleißfesten Oberfläche und die Bereitstellung einer Vielzahl hochwertiger Oberflächenveredelungen, die alle bei niedrigen Temperaturen erfolgen, die das darunterliegende Bauteil nicht beschädigen oder verformen.

PVD ist nicht nur eine einfache Beschichtung; es ist eine strategische technische Entscheidung. Ihr primärer Wert liegt darin, einem Bauteil Hochleistungsoberflächeneigenschaften wie extreme Härte und Verschleißfestigkeit zu verleihen, ohne die Struktur oder Abmessungen des darunterliegenden Materials zu verändern.

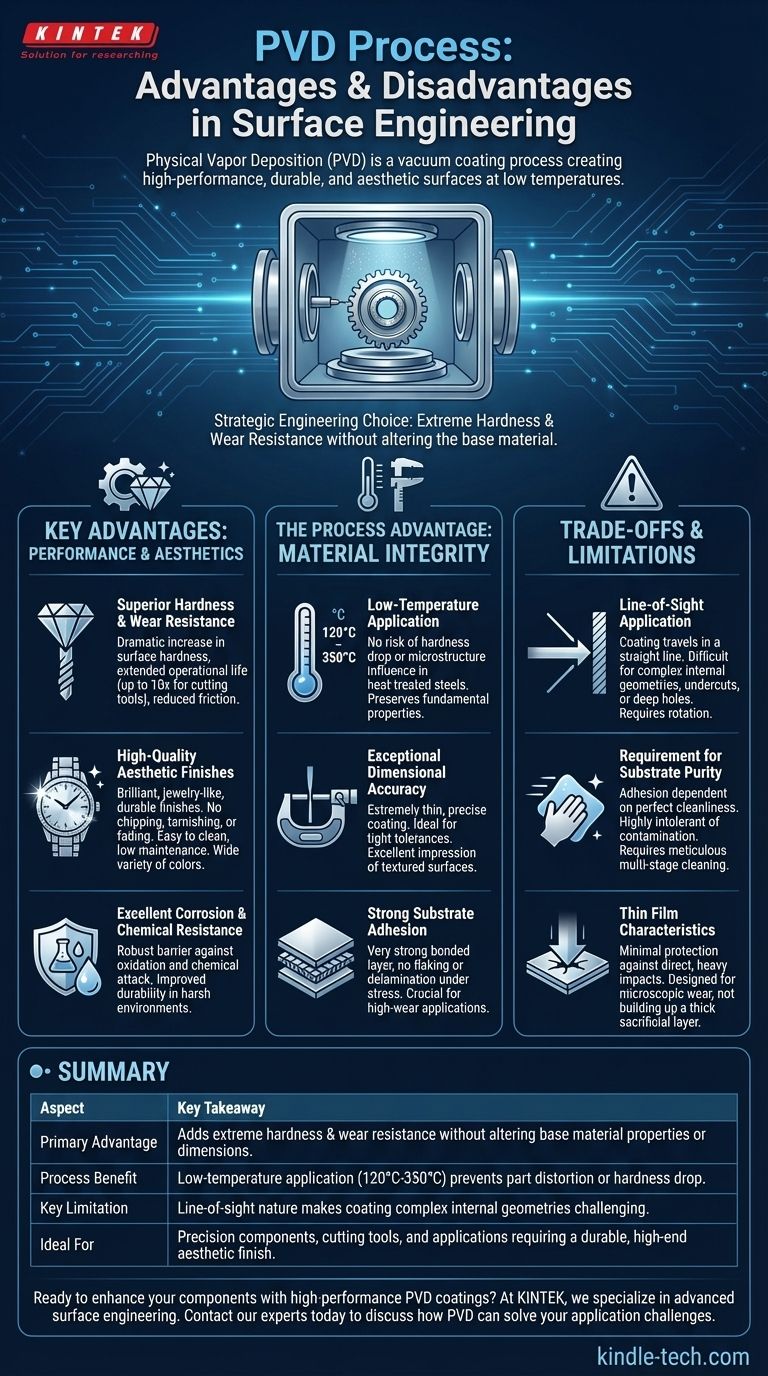

Wesentliche Vorteile: Verbesserung von Leistung und Ästhetik

Die Vorteile von PVD-Beschichtungen ergeben sich aus ihrer Fähigkeit, die Oberflächeneigenschaften eines Materials grundlegend zu verbessern. Dies macht sie für eine Vielzahl von Anwendungen geeignet, von Industrieanlagen bis hin zu dekorativen Beschlägen.

Überragende Härte und Verschleißfestigkeit

PVD-Beschichtungen erhöhen die Oberflächenhärte eines Bauteils dramatisch. Dies führt zu einer außergewöhnlichen Beständigkeit gegen Verschleiß und Abrieb.

Für Anwendungen wie Schneidwerkzeuge bedeutet dies direkt eine längere Lebensdauer, manchmal um das Zehnfache. Die zusätzliche Gleitfähigkeit reduziert auch die Reibung während des Gebrauchs.

Hochwertige ästhetische Oberflächen

Das Verfahren kann eine brillante, schmuckähnliche Oberfläche abscheiden, die sehr haltbar ist. Im Gegensatz zu anderen Methoden splittern, laufen PVD-Beschichtungen nicht an oder verblassen mit der Zeit.

Dies sorgt für ein langlebiges, hochwertiges Erscheinungsbild, das zudem leicht zu reinigen ist und keine zusätzliche Pflege erfordert, um sein Aussehen zu erhalten. Eine große Vielfalt an Farben und Oberflächen ist verfügbar.

Ausgezeichnete Korrosions- und Chemikalienbeständigkeit

Die abgeschiedene Schicht wirkt als robuste Barriere und schützt das Substrat vor Oxidation und chemischem Angriff. Dies verbessert die Haltbarkeit und Lebensdauer von Teilen, die rauen Umgebungen ausgesetzt sind.

Vielseitige und anpassbare Schichten

Das PVD-Verfahren ermöglicht hochkontrollierte und komplexe Schichtstrukturen. Ingenieure können Monoschichten, Multischichten oder sogar Nanostrukturen spezifizieren, um spezifische Leistungsziele zu erreichen. Es kann auch mit anderen reibungsmindernden Schichten für maßgeschneiderte Ergebnisse kombiniert werden.

Der Prozessvorteil: Erhaltung der Materialintegrität

Über die Eigenschaften der Beschichtung selbst hinaus bietet das PVD-Verfahren inhärente Vorteile, die es ideal für hochpräzise Bauteile machen.

Niedertemperaturanwendung

PVD ist ein Niedertemperaturverfahren, das typischerweise zwischen 120°C und 350°C arbeitet. Dies ist ein entscheidender Vorteil.

Es bedeutet, dass kein Risiko eines Härteabfalls bei wärmebehandelten Stählen besteht und keine Beeinflussung der Mikrostruktur des Substratmaterials. Die grundlegenden Eigenschaften des Teils bleiben erhalten.

Außergewöhnliche Maßhaltigkeit

Da die Beschichtung extrem dünn und mit hoher Präzision aufgetragen wird, behält sie die exakten Abmessungen und Konturen des Bauteils bei.

Dies macht PVD zu einer idealen Wahl für Präzisionsteile mit engen Toleranzen, bei denen selbst eine geringfügige Maßänderung inakzeptabel wäre. Es bietet auch einen sehr guten Eindruck von zuvor texturierten oder polierten Oberflächen.

Starke Substrathaftung

PVD-Beschichtungen bilden eine sehr starke, gebundene Schicht mit dem Substrat. Dies gewährleistet, dass die Beschichtung auch unter erheblicher Beanspruchung nicht abblättert oder sich delaminiert, was für Anwendungen mit hohem Verschleiß entscheidend ist.

Verständnis der Kompromisse und Einschränkungen

Obwohl leistungsstark, ist PVD keine Universallösung. Eine objektive Bewertung erfordert das Verständnis ihrer inhärenten Einschränkungen.

Sichtlinienanwendung

PVD ist ein "Sichtlinien"-Verfahren. Das Beschichtungsmaterial bewegt sich in einer geraden Linie von der Quelle zum Zielbauteil innerhalb der Vakuumkammer.

Dies erschwert das gleichmäßige Beschichten komplexer interner Geometrien, Hinterschneidungen oder tiefer, schmaler Löcher. Teile müssen oft auf komplexen Vorrichtungen gedreht werden, um eine gleichmäßige Abdeckung zu gewährleisten.

Anforderung an die Substratreinheit

Die außergewöhnliche Haftung von PVD-Beschichtungen hängt vollständig von einer perfekt sauberen Oberfläche ab. Das Verfahren ist äußerst intolerant gegenüber jeglicher Oberflächenverunreinigung.

Dies bedeutet, dass Bauteile vor dem Eintritt in die Vakuumkammer einen sorgfältigen, mehrstufigen Reinigungsprozess durchlaufen müssen, was Zeit und Kosten für den gesamten Vorgang erhöht.

Dünnschichteigenschaften

Die Dünnheit einer PVD-Beschichtung ist ein Vorteil für die Maßhaltigkeit, kann aber auch eine Einschränkung sein. Sie bietet minimalen Schutz gegen direkte, starke Stöße, die das darunterliegende Substrat verformen könnten.

Sie ist für die Beständigkeit gegen mikroskopischen Verschleiß und Abrieb konzipiert, nicht für den Aufbau einer dicken, opferbereiten Schicht.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl der richtigen Oberflächenbehandlung hängt ausschließlich von Ihrem primären Ziel ab. PVD zeichnet sich dort aus, wo die Oberflächenleistung von größter Bedeutung ist und die Maßhaltigkeit erhalten bleiben muss.

- Wenn Ihr Hauptaugenmerk auf der Verlängerung der Lebensdauer von Schneidwerkzeugen oder hochverschleißfesten Bauteilen liegt: PVD ist eine außergewöhnliche Wahl für seine Fähigkeit, Härte und Gleitfähigkeit hinzuzufügen, ohne das Grundmaterial des Werkzeugs zu beeinträchtigen.

- Wenn Ihr Hauptaugenmerk auf einer dauerhaften, hochwertigen dekorativen Oberfläche liegt: PVD bietet eine anlaufbeständige, lichtechte Oberfläche in verschiedenen Farben, die herkömmliche Beschichtungen oder Lackierungen weit überdauert.

- Wenn Ihr Hauptaugenmerk auf dem Schutz von Präzisionsbauteilen mit engen Toleranzen liegt: Das Niedertemperaturverfahren und die Dünnschichtnatur von PVD machen es ideal für die Beschichtung von Teilen, ohne Verzug oder Maßänderungen zu verursachen.

Letztendlich ist die Wahl von PVD eine Entscheidung, in überlegene Oberflächentechnik für Anwendungen zu investieren, bei denen die Leistung nicht beeinträchtigt werden darf.

Zusammenfassungstabelle:

| Aspekt | Wichtigste Erkenntnis |

|---|---|

| Primärer Vorteil | Verleiht extreme Härte und Verschleißfestigkeit, ohne die Eigenschaften oder Abmessungen des Grundmaterials zu verändern. |

| Prozessvorteil | Niedertemperaturanwendung (120°C-350°C) verhindert Bauteilverzug oder Härteabfall. |

| Wesentliche Einschränkung | Die Sichtliniennatur erschwert das Beschichten komplexer interner Geometrien. |

| Ideal für | Präzisionsbauteile, Schneidwerkzeuge und Anwendungen, die eine dauerhafte, hochwertige ästhetische Oberfläche erfordern. |

Bereit, Ihre Komponenten mit hochleistungsfähigen PVD-Beschichtungen zu verbessern?

Bei KINTEK sind wir auf fortschrittliche Laborgeräte und Verbrauchsmaterialien für die Oberflächentechnik spezialisiert. Unser Fachwissen kann Ihnen helfen, die PVD-Technologie zu nutzen, um überlegene Verschleißfestigkeit, brillante Oberflächen und eine längere Lebensdauer der Teile zu erzielen – und dabei die Integrität Ihrer Präzisionskomponenten zu bewahren.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie PVD Ihre spezifischen Anwendungsherausforderungen lösen kann.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

- Molybdän Wolfram Tantal Spezialform Verdampferschiffchen

Andere fragen auch

- Was sind die Vorteile von PECVD? Erzielen Sie eine überlegene Dünnschichtabscheidung bei niedrigen Temperaturen

- Wie unterscheiden sich PECVD und CVD? Ein Leitfaden zur Auswahl des richtigen Dünnschichtabscheidungsverfahrens

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen

- Was sind die Anwendungen von PECVD? Essentiell für Halbleiter, MEMS und Solarzellen

- Warum ist PECVD umweltfreundlich? Die umweltfreundlichen Vorteile der plasmagestützten Abscheidung verstehen