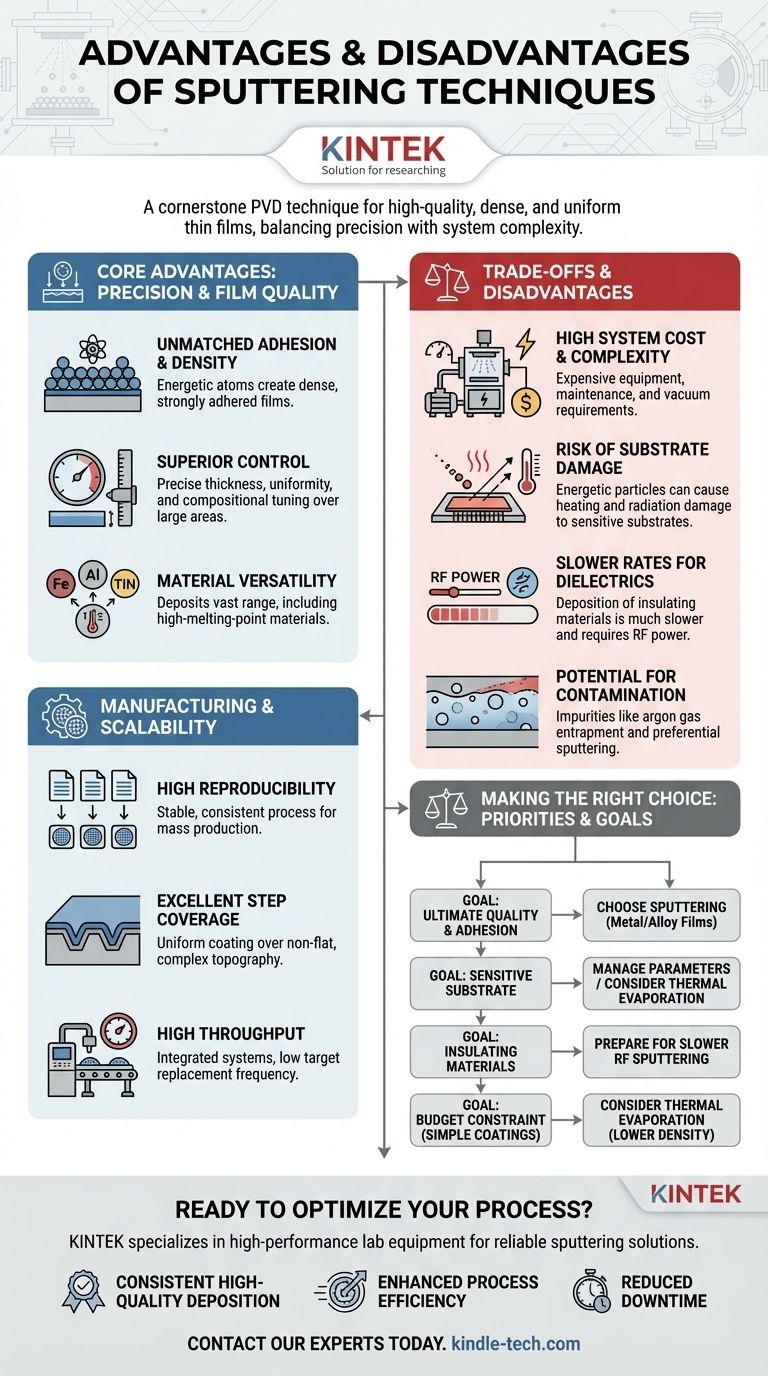

Im Bereich der Dünnschichtabscheidung ist das Sputtern eine grundlegende Technik, die für die Herstellung hochwertiger, dichter und gleichmäßiger Beschichtungen mit außergewöhnlicher Haftung bekannt ist. Ihre Hauptvorteile liegen in dieser Präzision und Kontrolle, während ihre Nachteile in einer höheren Systemkomplexität, dem Potenzial für Substratschäden durch energiereiche Partikel und langsameren Abscheidungsraten für bestimmte Materialien wie Dielektrika liegen.

Sputtern ist eine hochpräzise physikalische Gasphasenabscheidungsmethode (PVD), die für die Herstellung dichter, gleichmäßiger und stark haftender Dünnschichten geschätzt wird. Der grundlegende Kompromiss besteht zwischen dieser überlegenen Schichtqualität und den höheren Kosten, der Prozesskomplexität und dem Potenzial für energiebedingte Substratschäden im Vergleich zu einfacheren Abscheidungstechniken.

Die Kernvorteile: Präzision und Filmqualität

Die Hauptattraktivität des Sputterns ergibt sich aus seiner Fähigkeit, Schichten mit Eigenschaften zu erzeugen, die mit anderen Methoden, wie der thermischen Verdampfung, schwer zu erreichen sind.

Unübertroffene Filmhaftung und Dichte

Da gesputterte Atome mit erheblicher kinetischer Energie auf dem Substrat ankommen, bilden sie eine dichtere, fester gepackte Schicht. Diese Energie fördert eine starke Haftung zwischen dem Film und der Substratoberfläche.

Überlegene Dicken- und Zusammensetzungskontrolle

Das Sputtern bietet eine hoch reproduzierbare und präzise Kontrolle über Filmdicke und Gleichmäßigkeit, selbst über große Substratflächen hinweg. Techniken wie das Magnetronsputtern ermöglichen eine Feinabstimmung der chemischen Zusammensetzung des Films, wodurch es ideal für die Abscheidung komplexer Legierungen ist.

Vielseitigkeit über Materialien hinweg

Die physikalische Natur des Prozesses ermöglicht die Abscheidung einer Vielzahl von Materialien, einschließlich Metallen, Legierungen und Verbindungen. Es ist besonders effektiv für Materialien mit sehr hohen Schmelzpunkten, die mit thermischer Verdampfung nicht abgeschieden werden können.

Wichtige Vorteile für Fertigung und Skalierbarkeit

Neben der Filmqualität eignet sich das Sputtern gut für die Integration in großvolumige Fertigungsumgebungen.

Hohe Reproduzierbarkeit für die Massenproduktion

Der Prozess ist hochstabil und kontrollierbar, wobei Faktoren wie Leistung und Zeit einfach zu handhaben sind. Dies führt zu einer ausgezeichneten Reproduzierbarkeit von Durchlauf zu Durchlauf, eine kritische Anforderung für die Fertigung.

Exzellente Stufenbedeckung

Das gesputterte Material stammt nicht aus einer einzigen Punktquelle, was zu einer besseren Beschichtungsgleichmäßigkeit über komplexe, nicht-ebene Oberflächen führt. Diese Eigenschaft, bekannt als Stufenbedeckung, ist entscheidend in der Halbleiterfertigung.

Hoher Durchsatz und Prozessintegration

Moderne Sputtersysteme sind für hohen Durchsatz ausgelegt und können leicht in automatisierte Einzelwafer-Verarbeitungslinien integriert werden. Die Targets (das zu sputternde Ausgangsmaterial) haben zudem eine geringe Austauschfrequenz, was die Ausfallzeiten der Maschine reduziert.

Die Kompromisse und Nachteile verstehen

Um das Sputtern effektiv zu nutzen, müssen Sie sich seiner inhärenten Komplexitäten und Einschränkungen bewusst sein.

Hohe Systemkosten und Komplexität

Sputtersysteme sind mit ihren erforderlichen Vakuumkammern, Hochspannungsnetzteilen und der Gashandhabung deutlich komplexer und teurer in der Anschaffung und Wartung als einfachere Abscheidungsgeräte.

Das Risiko von Substratheizung und -schäden

Die energiereichen Partikel, die das Substrat bombardieren, können unerwünschte Erwärmung und Strahlenschäden verursachen. Dies ist ein großes Problem für temperaturempfindliche Substrate wie Kunststoffe oder bestimmte elektronische Komponenten.

Langsamere Abscheidung für isolierende Materialien

Obwohl im Allgemeinen effizient für Metalle, ist das Sputtern von dielektrischen (isolierenden) Materialien viel langsamer. Dies erfordert Hochfrequenz (HF)-Leistung anstelle von Gleichstrom (DC), was weniger effizient ist und mehr Wärme in das System einbringt, oft zum primären Prozessengpass wird.

Potenzial für Kontamination und Zusammensetzungsverschiebungen

Der Prozess kann Verunreinigungen einführen, wie z. B. eingeschlossenes Argongas aus der Sputterumgebung. Darüber hinaus kann beim Sputtern von Legierungen oder Verbindungen ein Element schneller gesputtert werden als ein anderes (präferentielles Sputtern), wodurch sich die endgültige Zusammensetzung des Films ändert.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl einer Abscheidungsmethode hängt vollständig von den Prioritäten Ihres Projekts ab. Sputtern ist ein leistungsstarkes Werkzeug, aber nicht immer das notwendige.

- Wenn Ihr Hauptaugenmerk auf ultimativer Filmqualität und Haftung liegt: Sputtern ist oft die überlegene Wahl, insbesondere für dichte Metall- oder Legierungsfilme, die in anspruchsvollen Anwendungen benötigt werden.

- Wenn Sie auf einem temperaturempfindlichen Substrat abscheiden: Sie müssen die Sputterparameter sorgfältig verwalten oder energieärmere Alternativen wie die thermische Verdampfung in Betracht ziehen.

- Wenn Ihr Projekt die Abscheidung isolierender Materialien beinhaltet: Seien Sie auf die langsameren Raten und die höhere Systemwärmebelastung vorbereitet, die mit dem HF-Sputtern verbunden sind.

- Wenn das Budget die primäre Einschränkung für einfache Beschichtungen ist: Die thermische Verdampfung kann eine kostengünstigere Lösung bieten, wenn auch wahrscheinlich mit Kompromissen bei Filmdichte und Haftung.

Indem Sie diese grundlegenden Kompromisse verstehen, können Sie die richtige Abscheidungsstrategie für Ihre spezifischen technischen und kommerziellen Ziele sicher auswählen und optimieren.

Zusammenfassungstabelle:

| Aspekt | Vorteile | Nachteile |

|---|---|---|

| Filmqualität | Hohe Dichte, exzellente Haftung, Gleichmäßigkeit | Risiko von Substratheizung/-schäden |

| Prozesskontrolle | Präzise Dicken- & Zusammensetzungskontrolle | Hohe Systemkosten und Komplexität |

| Materialvielseitigkeit | Abscheidung von Metallen, Legierungen, hochschmelzenden Materialien | Langsame Abscheidungsraten für Dielektrika (Isolatoren) |

| Fertigung | Hohe Reproduzierbarkeit, gute Stufenbedeckung, skalierbar | Potenzial für Kontamination (z.B. Argoneinschluss) |

Bereit, Ihren Dünnschichtabscheidungsprozess zu optimieren?

Sputtern ist eine leistungsstarke Technik, aber ihr Erfolg hängt von der Verwendung der richtigen Ausrüstung ab, die für Ihre spezifischen Materialien und Anwendungen konfiguriert ist. KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte und Verbrauchsmaterialien und bietet die zuverlässigen Sputterlösungen, die Ihr Labor benötigt.

Wir helfen unseren Kunden in der Halbleiterindustrie, Forschung & Entwicklung und der Fertigung fortschrittlicher Materialien, Folgendes zu erreichen:

- Konsistente, hochwertige Filmabscheidung mit exzellenter Haftung und Gleichmäßigkeit.

- Verbesserte Prozesseffizienz durch optimiertes Systemdesign und Support.

- Reduzierte Ausfallzeiten mit langlebigen Targets und fachkundigem technischen Service.

Lassen Sie uns Ihre Projektanforderungen besprechen. Kontaktieren Sie noch heute unsere Experten, um die ideale Sputterlösung für die Herausforderungen und Ziele Ihres Labors zu finden.

Visuelle Anleitung

Ähnliche Produkte

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Labor-Sterilisator Lab-Autoklav Puls-Vakuum-Hub-Sterilisator

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Labor-Autoklav Vertikaler Dampfsterilisator für Flüssigkristallanzeigen Automatischer Typ

Andere fragen auch

- Was ist die Heißdraht-Chemische Gasphasenabscheidung (HFCVD) von Diamant? Ein Leitfaden zur Synthetischen Diamantbeschichtung

- Welche Maschine wird zur Herstellung von im Labor gezüchteten Diamanten verwendet? Entdecken Sie die HPHT- und CVD-Technologien

- Wie verbessert PACVD-Ausrüstung DLC-Beschichtungen? Geringe Reibung und hohe Hitzebeständigkeit freischalten

- Wie wird etwas diamantbeschichtet? Ein Leitfaden zu CVD-Wachstums- vs. Beschichtungsmethoden

- Wie funktioniert ein Hot Filament Chemical Vapor Deposition (HFCVD)-Reaktor? Ein Expertenleitfaden zur Herstellung von Diamantfilmen