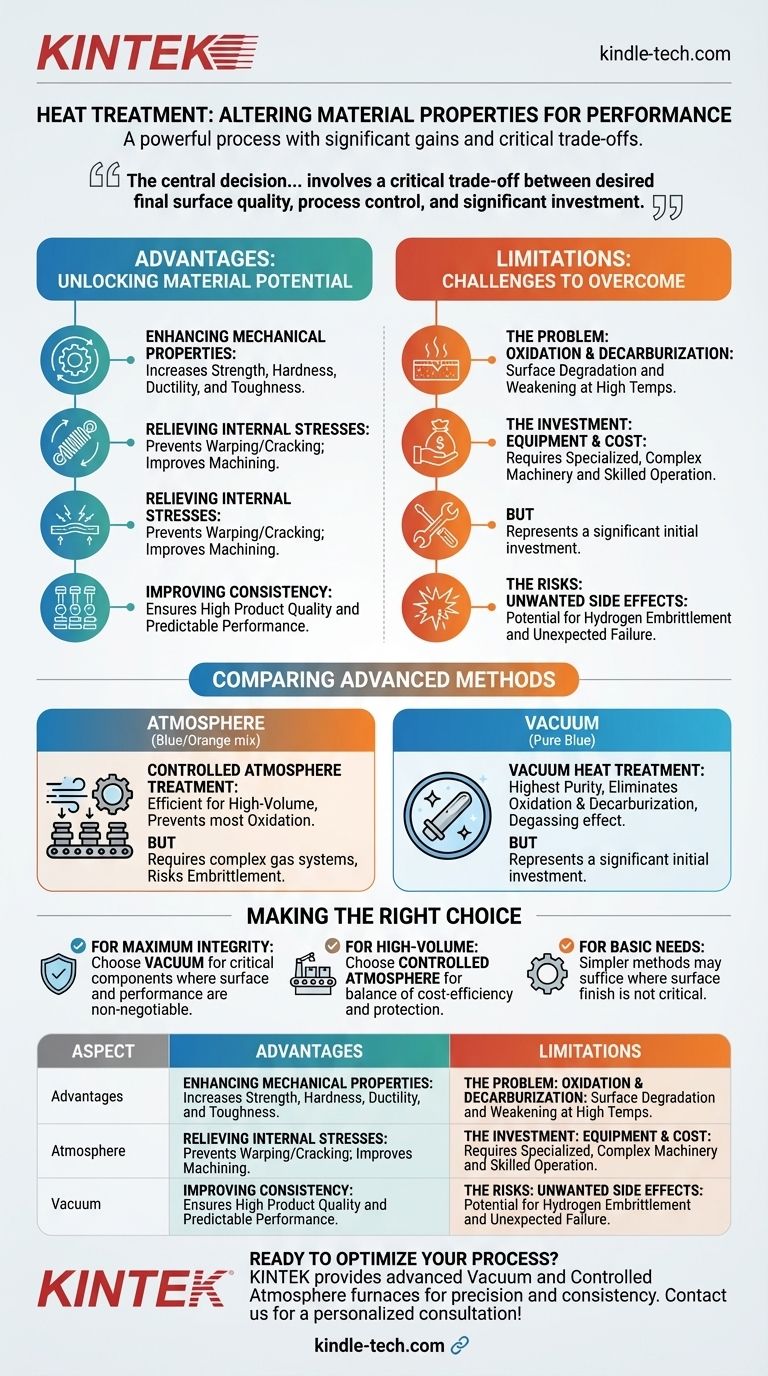

Im Kern ist die Wärmebehandlung ein leistungsstarker Fertigungsprozess, der verwendet wird, um die physikalischen und mechanischen Eigenschaften eines Materials gezielt zu verändern. Die Hauptvorteile sind erhebliche Zuwächse an Festigkeit, Haltbarkeit und Verarbeitbarkeit, während die Einschränkungen sich um die Kosten und die Komplexität der Ausrüstung drehen, die zur Steuerung des Prozesses und zur Vermeidung unerwünschter Nebenwirkungen wie Oxidation erforderlich ist.

Die zentrale Entscheidung bei der Wärmebehandlung ist nicht einfach, ob sie angewendet werden soll, sondern welche Methode zum Einsatz kommt. Die Wahl beinhaltet einen kritischen Kompromiss zwischen der gewünschten endgültigen Oberflächenqualität, dem erforderlichen Grad der Prozesskontrolle und der erheblichen Investition in Ausrüstung und operatives Geschick.

Die grundlegenden Vorteile der Wärmebehandlung

Die Wärmebehandlung wird eingesetzt, weil sie einem Material Eigenschaften verleiht, die es sonst nicht besitzen würde. Diese Kontrolle ist entscheidend für die Herstellung hochleistungsfähiger, zuverlässiger Teile.

Verbesserung der mechanischen Eigenschaften

Der häufigste Grund für eine Wärmebehandlung ist die Veränderung der mechanischen Eigenschaften eines Materials. Dazu gehören die Erhöhung von Festigkeit und Härte für Verschleißfestigkeit, die Verbesserung der Duktilität, um ein Material weniger spröde zu machen, und die Steigerung der Gesamtzähigkeit.

Abbau innerer Spannungen

Fertigungsprozesse wie Schweißen, Gießen oder Bearbeiten führen zu inneren Spannungen in einem Material. Die Wärmebehandlung kann diese Spannungen abbauen, wodurch das Teil stabiler und weniger anfällig für Verformungen oder Risse im Laufe der Zeit wird, was auch die nachfolgende Bearbeitung erleichtert.

Verbesserung der Materialkonsistenz

Moderne Wärmebehandlungsverfahren bieten eine hervorragende Prozesskontrolle. Dies stellt sicher, dass die gewünschten Eigenschaften über große Chargen hinweg konsistent erreicht werden, was zu einer höheren Produktqualität, besseren Qualifizierungsraten und vorhersehbarer Leistung führt.

Verständnis der Kompromisse und Einschränkungen

Obwohl die Vorteile klar sind, ist der Prozess nicht ohne Herausforderungen. Die primären Einschränkungen ergeben sich aus den chemischen Reaktionen, die bei hohen Temperaturen auftreten, und der Komplexität der Ausrüstung, die zu ihrer Vermeidung benötigt wird.

Das Problem: Oxidation und Entkohlung

Wenn Stahl in Gegenwart von Sauerstoff erhitzt wird, oxidiert seine Oberfläche (bildet Zunder) und kann Kohlenstoffgehalt verlieren (Entkohlung), was die Oberfläche schwächt. Dies zu verhindern, ist der Hauptantrieb hinter fortschrittlichen Wärmebehandlungstechnologien.

Die Investition: Ausrüstungs- und Betriebskosten

Grundlegende Wärmebehandlungen können in offenen Öfen durchgeführt werden, aber für qualitativ hochwertige Ergebnisse ist spezielle Ausrüstung notwendig. Diese Ausrüstung kann kompliziert sein, stellt eine große Anfangsinvestition dar und erfordert hohe technische Fähigkeiten für einen effektiven Betrieb.

Die Risiken: Unerwünschte Nebenwirkungen

Bestimmte Prozesse bergen spezifische Risiken. Zum Beispiel kann die Verwendung einer wasserstoffreichen Atmosphäre zur Vermeidung von Oxidation bei einigen Stählen zu Wasserstoffversprödung führen, einem Phänomen, bei dem das Metall spröde wird und unerwartet versagt.

Vergleich fortschrittlicher Methoden: Atmosphäre vs. Vakuum

Um das grundlegende Problem der Oxidation zu überwinden, werden zwei primäre fortschrittliche Methoden verwendet: kontrollierte Atmosphäre und Vakuumwärmebehandlung.

Behandlung unter kontrollierter Atmosphäre

Diese Methode beinhaltet das Verdrängen der Luft in einem Ofen durch eine spezifische, sorgfältig gesteuerte Gasmischung. Ziel ist es, eine Umgebung zu schaffen, die Oxidation und Entkohlung aktiv verhindert.

Ihr Hauptvorteil ist die Effizienz bei der Großserienfertigung, die im Vergleich zu älteren Methoden erhebliche Einsparungen an Arbeitskraft und Verarbeitungsschritten bietet. Sie erfordert jedoch komplexe Gasmanagementsysteme und birgt das Risiko von Nebenwirkungen wie Wasserstoffversprödung, wenn sie nicht richtig kontrolliert wird.

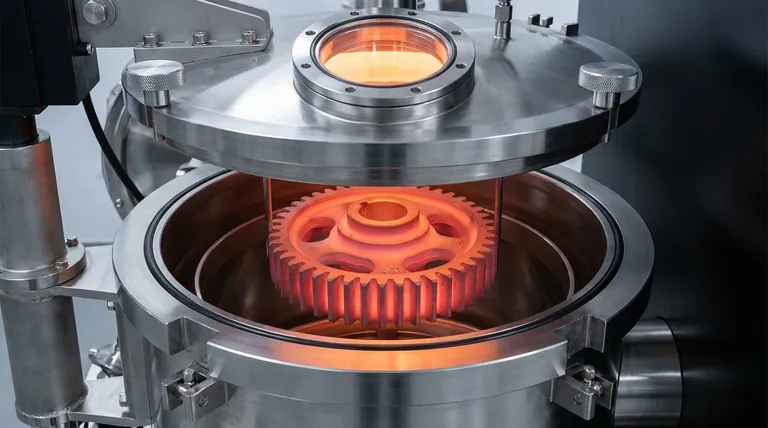

Vakuumwärmebehandlung

Dies ist die Methode mit der höchsten Reinheit. Das Werkstück wird in einem Ofen erhitzt, aus dem praktisch die gesamte Luft und andere Gase entfernt wurden.

Dieser Prozess eliminiert Oxidation und Entkohlung vollständig, was zu einer hellen, sauberen Oberfläche führt, die keine Nachreinigung erfordert. Er hat auch einen Entgasungseffekt, der eingeschlossene Gase wie Wasserstoff entfernt, um die Duktilität und die Ermüdungslebensdauer zu verbessern. Vakuumöfen bieten die beste Wiederholbarkeit und sind von Natur aus sicherer, da sie brennbare oder reaktive Gase vermeiden.

Die richtige Wahl für Ihr Ziel treffen

Ihr spezifisches Ziel bestimmt, welcher Prozess die logischste und kostengünstigste Wahl ist.

- Wenn Ihr Hauptaugenmerk auf maximaler Leistung und Oberflächenintegrität liegt: Die Vakuumwärmebehandlung ist die definitive Wahl für kritische Komponenten, bei denen eine perfekte Oberfläche und optimale mechanische Eigenschaften nicht verhandelbar sind.

- Wenn Ihr Hauptaugenmerk auf der Großserienfertigung mit guter Qualität liegt: Die Behandlung unter kontrollierter Atmosphäre bietet ein ausgezeichnetes Gleichgewicht zwischen Kosteneffizienz und Schutz vor den meisten Oberflächenschäden.

- Wenn Ihr Hauptaugenmerk auf grundlegendem Spannungsabbau oder Eigenschaftsänderungen liegt, bei denen die Oberflächengüte nicht kritisch ist: Einfachere Methoden ohne kontrollierte Atmosphäre können ausreichen, wodurch die Investition in komplexere Systeme vermieden wird.

Letztendlich ist die Wahl der richtigen Wärmebehandlungsmethode eine strategische Entscheidung, die sich direkt auf die Endqualität, die Kosten und die Leistung Ihres Produkts auswirkt.

Zusammenfassungstabelle:

| Aspekt | Vorteile | Einschränkungen |

|---|---|---|

| Mechanische Eigenschaften | Erhöht Festigkeit, Härte, Duktilität und Zähigkeit. | Erfordert präzise Kontrolle, um unerwünschte Nebenwirkungen zu vermeiden. |

| Innere Spannung | Baut Spannungen aus Schweißen/Gießen ab, verhindert Verzug. | Der Prozess kann komplex sein und erfordert geschultes Personal. |

| Oberflächenqualität | Fortschrittliche Methoden (Vakuum) verhindern Oxidation, Entkohlung. | Hochwertige Ausrüstung stellt eine erhebliche Investition dar. |

| Konsistenz & Sicherheit | Sichert Chargenkonsistenz; Vakuummethode ist von Natur aus sicherer. | Atmosphärenkontrolle birgt Risiken wie Wasserstoffversprödung. |

Bereit, Ihren Wärmebehandlungsprozess zu optimieren und eine überragende Materialleistung zu erzielen?

Bei KINTEK sind wir spezialisiert auf die Bereitstellung fortschrittlicher Laborgeräte, einschließlich Vakuum- und Schutzgasöfen, um Ihnen zu helfen, die Einschränkungen von Oxidation und Entkohlung zu überwinden. Unsere Lösungen sind für Labore konzipiert, die Präzision, Konsistenz und makellose Oberflächenintegrität für ihre kritischen Komponenten verlangen.

Lassen Sie sich von unseren Experten bei der Auswahl der richtigen Ausrüstung beraten, um die Festigkeit, Haltbarkeit und Qualität Ihres Produkts zu verbessern. Kontaktieren Sie uns noch heute für eine persönliche Beratung!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Molybdän-Vakuumwärmebehandlungsöfen

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

Andere fragen auch

- Welche vier Arten von Wärmebehandlungsprozessen gibt es? Glühen, Normalisieren, Härten und Anlassen

- Welche verschiedenen Arten von Wärmebehandlungsverfahren gibt es für Stahl? Festigkeit, Härte und Zähigkeit maßschneidern

- Was ist der Prozess des Vakuumhärtens? Überlegene Härte mit makelloser Oberflächengüte erzielen

- Was sind die drei wichtigsten Wärmebehandlungen? Beherrschen Sie das Glühen, Härten und Anlassen

- Was sind die Bestandteile eines Vakuumofens? Ein Leitfaden zu den 5 Kernsystemen