Im Kern ist die chemische Gasphasenabscheidung (CVD) eine äußerst vielseitige Methode zur Herstellung außergewöhnlich reiner und gleichmäßiger Dünnschichten. Ihre Hauptvorteile ergeben sich aus ihrem einzigartigen Prozess, der chemische Reaktionen nutzt, um Material Atom für Atom auf einer Oberfläche abzuscheiden, wodurch komplexe Formen gleichmäßig beschichtet und eine breite Palette von Materialien mit präzise kontrollierten Eigenschaften hergestellt werden können.

Die Wahl einer Abscheidungstechnik ist eine kritische technische Entscheidung. Obwohl viele Methoden existieren, zeichnet sich die chemische Gasphasenabscheidung durch ihre Fähigkeit aus, hochreine und konforme Beschichtungen zu erzeugen, was sie zur überlegenen Wahl für Anwendungen macht, bei denen Materialqualität und eine vollständige, gleichmäßige Abdeckung nicht verhandelbar sind.

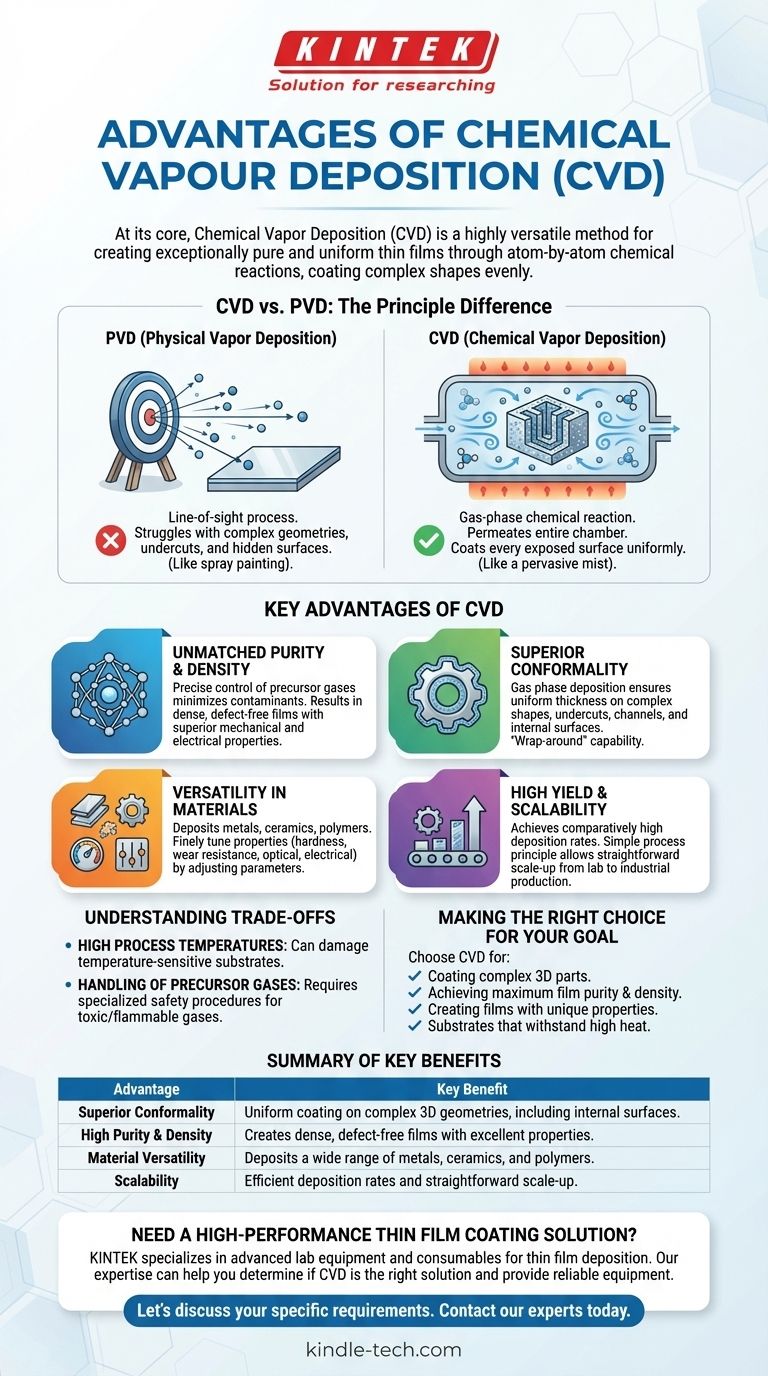

Das Prinzip: Chemische Reaktion vs. Physikalische Abscheidung

Um die Vorteile der CVD zu verstehen, ist es unerlässlich, sie von ihrer Hauptalternative, der physikalischen Gasphasenabscheidung (PVD), abzugrenzen.

Wie PVD funktioniert

PVD-Methoden wie Sputtern oder Verdampfen sind "Sichtlinien"-Prozesse. Sie schlagen Atome physikalisch von einem festen Target in einem Vakuum ab und schleudern sie auf das Substrat, ähnlich wie eine Sprühdose eine Oberfläche beschichtet.

Dieser physikalische Transfer bedeutet, dass PVD Schwierigkeiten haben kann, die verdeckten Oberflächen oder komplizierten inneren Merkmale eines komplexen Objekts gleichmäßig zu beschichten.

Wie CVD funktioniert

CVD ist grundlegend anders. Es führt Prekursor-Gase in eine Kammer ein, die ein erhitztes Substrat enthält. Eine chemische Reaktion wird auf der heißen Oberfläche ausgelöst, wodurch ein festes Material auf dem Substrat "wächst" oder abgeschieden wird.

Da dieser Prozess durch ein Gas angetrieben wird, das die gesamte Kammer füllt, ist er nicht durch die Sichtlinie begrenzt. Das reaktive Gas kann jede freiliegende Oberfläche erreichen, unabhängig von der komplexen Geometrie des Teils.

Hauptvorteile der CVD-Methode

Die chemische Natur des CVD-Prozesses führt zu mehreren deutlichen Vorteilen, die mit anderen Techniken schwer zu erreichen sind.

Unübertroffene Filmreinheit und -dichte

Der CVD-Prozess ermöglicht die Herstellung von Filmen mit einem extrem hohen Reinheitsgrad. Durch die präzise Steuerung der eingebrachten Prekursor-Gase können Verunreinigungen minimiert werden.

Dies führt zu einer sehr dichten und gleichmäßigen Filmstruktur mit geringer Eigenspannung und guter Kristallisation, was zu überlegenen mechanischen und elektrischen Eigenschaften führt.

Überragende Konformität bei komplexen Geometrien

Dies ist vielleicht der bedeutendste Vorteil der CVD. Da die Abscheidung aus einer Gasphase erfolgt, die die gesamte Reaktionskammer durchdringt, bietet CVD eine außergewöhnlich konforme Beschichtung.

Diese "Ummantelungsfähigkeit" stellt sicher, dass selbst komplexe Formen mit Hinterschneidungen, Kanälen oder inneren Oberflächen eine Beschichtung von gleichmäßiger Dicke erhalten. PVD-Methoden können dies einfach nicht erreichen.

Vielseitigkeit bei Materialien und Eigenschaften

CVD kann zur Abscheidung einer Vielzahl von Materialien verwendet werden, darunter Metalle, Keramiken und Polymere. Durch die Anpassung der Prekursor-Gase, Temperatur und des Drucks können die Eigenschaften des Endfilms fein abgestimmt werden.

Dies ermöglicht die Herstellung von Filmen mit spezifischen, hochleistungsfähigen Eigenschaften, wie extremer Härte, Verschleißfestigkeit oder einzigartigen optischen und elektrischen Eigenschaften, die sonst schwer zu erzielen sind.

Hohe Ausbeute und Skalierbarkeit für die Produktion

CVD-Prozesse können vergleichsweise hohe Abscheidungsraten erzielen, was sie für die Fertigung effizient macht.

Darüber hinaus ist die Ausrüstung im Prinzip oft einfach, was den Prozess relativ unkompliziert von der Laborforschung auf die industrielle Großproduktion skalierbar macht.

Die Kompromisse verstehen

Keine Methode ist perfekt. Die Stärken der CVD werden durch bestimmte betriebliche Überlegungen ausgeglichen.

Hohe Prozesstemperaturen

Traditionelle CVD-Prozesse erfordern oft hohe Temperaturen (Hunderte oder sogar Tausende von Grad Celsius), um die notwendigen chemischen Reaktionen auf der Substratoberfläche einzuleiten.

Diese hohe Hitze kann eine Einschränkung sein, da sie die Eigenschaften temperaturempfindlicher Substrate, wie bestimmter Polymere oder vorverarbeiteter Halbleiterwafer, beschädigen oder verändern kann.

Handhabung von Prekursor-Gasen

Die in der CVD verwendeten Prekursor-Gase können giftig, korrosiv oder brennbar sein, was spezielle Handhabungsverfahren und Sicherheitsinfrastrukturen erfordert.

Dies erhöht die Komplexität und die Kosten des Betriebs im Vergleich zu einigen PVD-Methoden, die inerte feste Targets verwenden.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl der CVD hängt vollständig von den spezifischen Anforderungen Ihres Projekts ab.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung eines komplexen 3D-Teils liegt: CVD ist aufgrund ihrer hervorragenden konformen Abdeckung die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf der Erzielung maximaler Filmreinheit und -dichte liegt: CVD bietet eine präzise chemische Kontrolle, die ideal für die Herstellung hochwertiger, fehlerfreier Materialien ist.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung eines Films mit einzigartiger Stöchiometrie oder Härte liegt: Die Vielseitigkeit der CVD bei der Materialsynthese ermöglicht die Entwicklung spezifischer und hochleistungsfähiger Beschichtungen.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung eines temperaturempfindlichen Materials liegt: Sie müssen sorgfältig prüfen, ob das Substrat der Hitze eines Standard-CVD-Prozesses standhalten kann oder ob eine Niedertemperaturvariante (wie PECVD) oder eine Alternative wie PVD erforderlich ist.

Das Verständnis des grundlegenden Unterschieds zwischen chemischer und physikalischer Abscheidung ermöglicht es Ihnen, das richtige Werkzeug für Ihre spezifische technische Herausforderung auszuwählen.

Zusammenfassungstabelle:

| Vorteil | Hauptnutzen |

|---|---|

| Überragende Konformität | Gleichmäßige Beschichtung komplexer 3D-Geometrien, einschließlich Innenflächen und Hinterschneidungen. |

| Hohe Reinheit & Dichte | Erzeugt dichte, fehlerfreie Filme mit hervorragenden mechanischen und elektrischen Eigenschaften. |

| Materialvielfalt | Abscheidung einer breiten Palette von Metallen, Keramiken und Polymeren mit abstimmbaren Eigenschaften. |

| Skalierbarkeit | Effiziente Abscheidungsraten und unkomplizierte Skalierung für die Großserienproduktion. |

Benötigen Sie eine Hochleistungs-Dünnschichtbeschichtungslösung?

Die chemische Gasphasenabscheidung ist die ideale Wahl, wenn Ihr Projekt außergewöhnliche Filmreinheit, gleichmäßige Abdeckung auf komplexen Teilen und maßgeschneiderte Materialeigenschaften erfordert.

KINTEK ist spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien für die Dünnschichtabscheidung und bedient die präzisen Anforderungen von Forschungs- und Industrielaboren. Unsere Expertise kann Ihnen helfen zu bestimmen, ob CVD die richtige Lösung für Ihre Anwendung ist, und die zuverlässige Ausrüstung bereitstellen, die Sie für den Erfolg benötigen.

Lassen Sie uns Ihre spezifischen Anforderungen besprechen. Kontaktieren Sie noch heute unsere Experten, um zu erfahren, wie unsere Lösungen Ihre Forschungs- oder Produktionsprozesse verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

Andere fragen auch

- Was ist die Gasphasenabscheidungstechnik? Ein Leitfaden zu PVD- & CVD-Dünnschichtbeschichtungsverfahren

- Welche Farbe haben CVD-Diamanten? Einblicke in den Prozess von Braun-Stich bis farbloser Schönheit

- Was ist der Prozess der Vakuumbeschichtung? Beherrschung der CVD- und PVD-Dünnschichtbeschichtung

- Was ist PECVD in der Halbleiterfertigung? Ermöglicht Niedertemperatur-Dünnschichtabscheidung für ICs

- Wie werden Dünnschichten abgeschieden? Ein Leitfaden zu PVD- vs. CVD-Methoden für Ihre Anwendung