Der größte Vorteil der chemischen Gasphasenabscheidung (CVD) zur Herstellung von Kohlenstoffnanoröhren (CNTs) ist ihr unübertroffenes Maß an Kontrolle. Durch die präzise Anpassung der Abscheidungsparameter ermöglicht CVD die Synthese hochreiner CNTs mit spezifischen, vorbestimmten Strukturen, was sie zur dominierenden Methode sowohl für die industrielle Produktion als auch für die fortgeschrittene Forschung macht.

Während andere Methoden CNTs herstellen können, ist CVD das bevorzugte industrielle Verfahren, da es die Nanoröhren-Synthese auf einzigartige Weise von einem Brute-Force-Entdeckungsprozess in eine abstimmbare Ingenieurdisziplin verwandelt. Es bietet die notwendige Kontrolle, um für spezifische Anwendungen zu bauen.

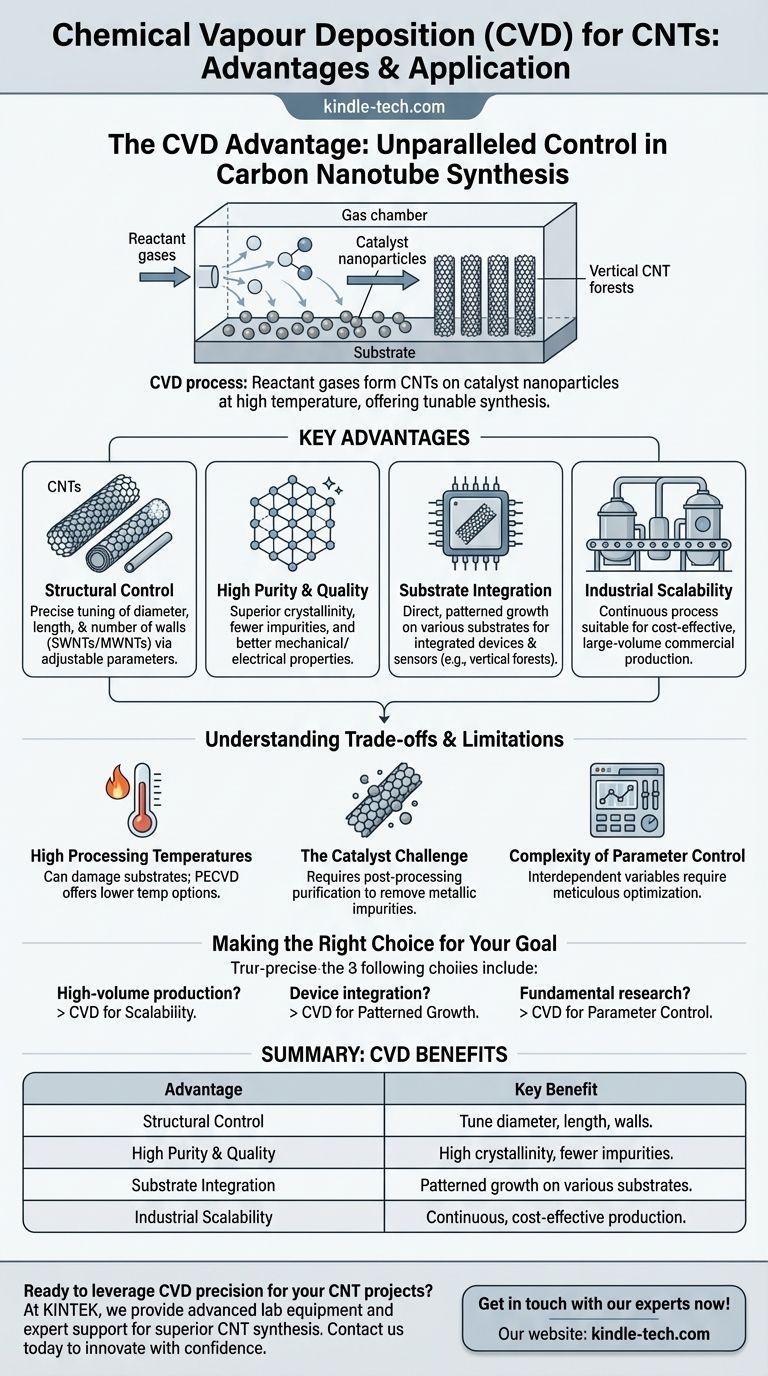

Warum CVD die CNT-Synthese dominiert

Der CVD-Prozess funktioniert, indem reaktive Gase in eine Kammer geleitet werden, die ein mit Katalysator-Nanopartikeln beschichtetes Substrat enthält. Bei hohen Temperaturen zersetzt eine chemische Reaktion das Gas, und Kohlenstoffatome lagern sich an den Katalysatorpartikeln an und wachsen zu Nanoröhren heran. Die Vorteile dieser Methode ergeben sich direkt aus der feinen Kontrolle, die sie über jede Phase dieses Prozesses bietet.

Unübertroffene Kontrolle über die Nanoröhrenstruktur

Die Eigenschaften einer CNT werden durch ihre Struktur bestimmt – ihren Durchmesser, ihre Länge und die Anzahl der Wände. CVD ermöglicht eine direkte Beeinflussung dieser Eigenschaften.

Durch die Anpassung von Variablen wie Temperatur, Druck, Gaszusammensetzung und Durchflussrate können Sie das Endprodukt abstimmen. Dies ermöglicht es, selektiv einwandige oder mehrwandige CNTs zu züchten und deren Durchmesser und Länge zu kontrollieren, ein Präzisionsniveau, das andere Methoden nicht so leicht erreichen können.

Hohe Reinheit und kristalline Qualität

Der CVD-Prozess führt zu CNTs mit hoher Reinheit und guter Kristallisation. Dies ist entscheidend, da Defekte im Kohlenstoffgitter der Nanoröhre ihre außergewöhnliche mechanische Festigkeit und elektrische Leitfähigkeit stark beeinträchtigen können.

Da die Reaktanten extern als saubere Gase zugeführt werden, weisen die resultierenden Nanoröhren im Vergleich zu Methoden wie der Lichtbogenentladung sehr wenige amorphe Kohlenstoffverunreinigungen auf. Die kontrollierte, stabile Wachstumsumgebung fördert auch die Bildung einer gut geordneten Struktur mit geringer Restspannung.

Vielseitigkeit bei Wachstum und Substratintegration

Ein wesentlicher Vorteil von CVD ist die Fähigkeit, CNTs direkt auf eine Vielzahl von Substraten zu züchten. Dies ist unerlässlich für die Herstellung integrierter Geräte wie Sensoren, Transistoren und Verbindungen in der Mikroelektronik.

Die Methode ermöglicht ein strukturiertes Wachstum, was bedeutet, dass Sie vordefinieren können, wo der Katalysator auf einem Substrat platziert wird, um CNTs an bestimmten Stellen und in bestimmten Ausrichtungen zu züchten. Dazu gehört auch das Züchten von vertikal ausgerichteten „Wäldern“ von CNTs, was mit anderen Techniken unmöglich ist.

Skalierbarkeit für die industrielle Produktion

Im Gegensatz zu chargenbasierten Prozessen wie der Laserablation ist CVD ein kontinuierlicher oder semi-kontinuierlicher Prozess, der hochgradig skalierbar ist. Die Möglichkeit, größere Reaktoren zu verwenden und einen konstanten Fluss von Reaktionsgasen aufrechtzuerhalten, macht es zur wirtschaftlichsten Methode zur Herstellung großer Mengen von CNTs für kommerzielle Anwendungen.

Verständnis der Kompromisse und Einschränkungen

Keine Methode ist perfekt. Um CVD effektiv zu nutzen, müssen Sie ihre inhärenten Herausforderungen verstehen.

Hohe Prozesstemperaturen

Traditionelle thermische CVD arbeitet bei sehr hohen Temperaturen, typischerweise zwischen 850 °C und 1100 °C. Diese Temperaturen können viele nützliche Substratmaterialien, wie Polymere oder bestimmte Arten von bearbeiteten Siliziumwafern, beschädigen oder zerstören.

Techniken wie die Plasma-Enhanced CVD (PECVD) können jedoch die erforderliche Temperatur erheblich senken und den Bereich kompatibler Substrate erweitern, obwohl dies die Komplexität des Systems erhöht.

Die Katalysator-Herausforderung

CVD basiert auf metallischen Katalysator-Nanopartikeln (wie Eisen, Nickel oder Kobalt), um das Nanoröhrenwachstum zu initiieren. Nach der Synthese bleiben diese metallischen Verunreinigungen oft in den CNTs eingebettet.

Das Entfernen dieser Katalysatorpartikel erfordert aggressive Nachbearbeitungsschritte zur Reinigung, oft unter Verwendung starker Säuren. Dieser Reinigungsprozess kann kostspielig und zeitaufwändig sein und kann Defekte in die Nanoröhren einführen, was deren Qualität potenziell beeinträchtigt.

Komplexität der Parameterkontrolle

Die größte Stärke von CVD – ihr hohes Maß an Kontrolle – ist gleichzeitig eine Quelle ihrer Komplexität. Der Prozess umfasst zahlreiche voneinander abhängige Variablen (Temperatur, Druck, Gasmischung, Durchflussraten, Katalysatortyp und -größe).

Ein spezifisches, reproduzierbares Ergebnis erfordert eine akribische Optimierung und Prozesskontrolle. Eine kleine Abweichung in einem Parameter kann das Endprodukt erheblich verändern und erfordert eine ausgeklügelte Überwachung und Technik, um Konsistenz zu gewährleisten.

Die richtige Wahl für Ihr Ziel treffen

Ihre Anwendung bestimmt, ob CVD der richtige Ansatz ist.

- Wenn Ihr Hauptaugenmerk auf der kostengünstigen Großserienproduktion liegt: CVD bietet die beste Skalierbarkeit für die Herstellung großer Mengen hochreiner CNTs für Schüttgutanwendungen.

- Wenn Ihr Hauptaugenmerk auf der direkten Integration von CNTs in Geräte liegt: Die einzigartige Fähigkeit von CVD, Nanoröhren auf spezifischen Substraten in vordefinierten Mustern zu züchten, ist ihr entscheidender Vorteil für Elektronik und Sensoren.

- Wenn Ihr Hauptaugenmerk auf der Grundlagenforschung mit spezifischen Eigenschaften liegt: CVD bietet die unübertroffene Parameterkontrolle, die erforderlich ist, um CNT-Durchmesser, -Länge und -Ausrichtung für gezielte Experimente präzise abzustimmen.

Letztendlich ist das Verständnis des Gleichgewichts von Präzision, Skalierbarkeit und Komplexität von CVD der Schlüssel zur Erschließung ihres vollen Potenzials für Innovationen bei Kohlenstoffnanoröhren.

Zusammenfassungstabelle:

| Vorteil | Hauptnutzen |

|---|---|

| Strukturkontrolle | Abstimmung von Durchmesser, Länge und Anzahl der Wände (SWNTs/MWNTs) durch Anpassung der Parameter. |

| Hohe Reinheit & Qualität | Produziert CNTs mit hoher Kristallinität und weniger Verunreinigungen im Vergleich zu anderen Methoden. |

| Substratintegration | Ermöglicht direktes, strukturiertes Wachstum auf verschiedenen Substraten für die Geräteherstellung. |

| Industrielle Skalierbarkeit | Kontinuierlicher Prozess ermöglicht kostengünstige Produktion großer Mengen. |

Bereit, die Präzision der chemischen Gasphasenabscheidung für Ihre Kohlenstoffnanoröhren-Projekte zu nutzen?

Bei KINTEK sind wir darauf spezialisiert, Ihnen die fortschrittliche Laborausrüstung und den fachkundigen Support zu bieten, die Sie benötigen, um die CNT-Synthese zu meistern. Ob Sie für die industrielle Produktion skalieren oder Spitzenforschung betreiben, unsere Lösungen sind darauf ausgelegt, Ihnen zu überlegener Kontrolle, Reinheit und Ausbeute zu verhelfen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre spezifischen Laboranforderungen unterstützen und Ihnen helfen können, mit Zuversicht Innovationen voranzutreiben.

Kontaktieren Sie jetzt unsere Experten!

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

- Hochdruck-Rohröfen für Laboratorien

Andere fragen auch

- Welche Methoden gibt es zur Herstellung von CNT? Skalierbare CVD vs. hochreine Labortechniken

- Was sind die Vorteile der industriellen CVD für das Feststoffborieren? Überlegene Prozesskontrolle und Materialintegrität

- Was ist ein CVD-Röhrenofen? Ein vollständiger Leitfaden zur Dünnschichtabscheidung

- Welche Temperatur können Kohlenstoffnanoröhren in Luft aushalten? Verständnis der Oxidationsgrenze

- Was ist die Methode des schwebenden Katalysators? Ein Leitfaden zur hochertragreichen CNT-Produktion