Im Kern bietet das kalte isostatische Pressen (KIP) eine einzigartige Methode zur Verdichtung von Pulvern zu einer festen Form mit bemerkenswert gleichmäßiger Dichte und Festigkeit. Durch die Verwendung von Flüssigkeit, um gleichen Druck aus allen Richtungen auszuüben, überwindet es die primären Einschränkungen des traditionellen Pressens und ist somit ideal für die Herstellung großer, komplexer Teile oder Komponenten aus Materialien, die sonst schwer zu verarbeiten sind.

Der grundlegende Vorteil des KIP ist die Verwendung eines gleichmäßigen, allseitigen hydrostatischen Drucks. Dies eliminiert die in der konventionellen uniaxialen Pressung inhärente Matrizenwandreibung, was zu Bauteilen mit überlegener Dichteuniformität, vorhersagbaren Endprodukten und größerer Designfreiheit führt.

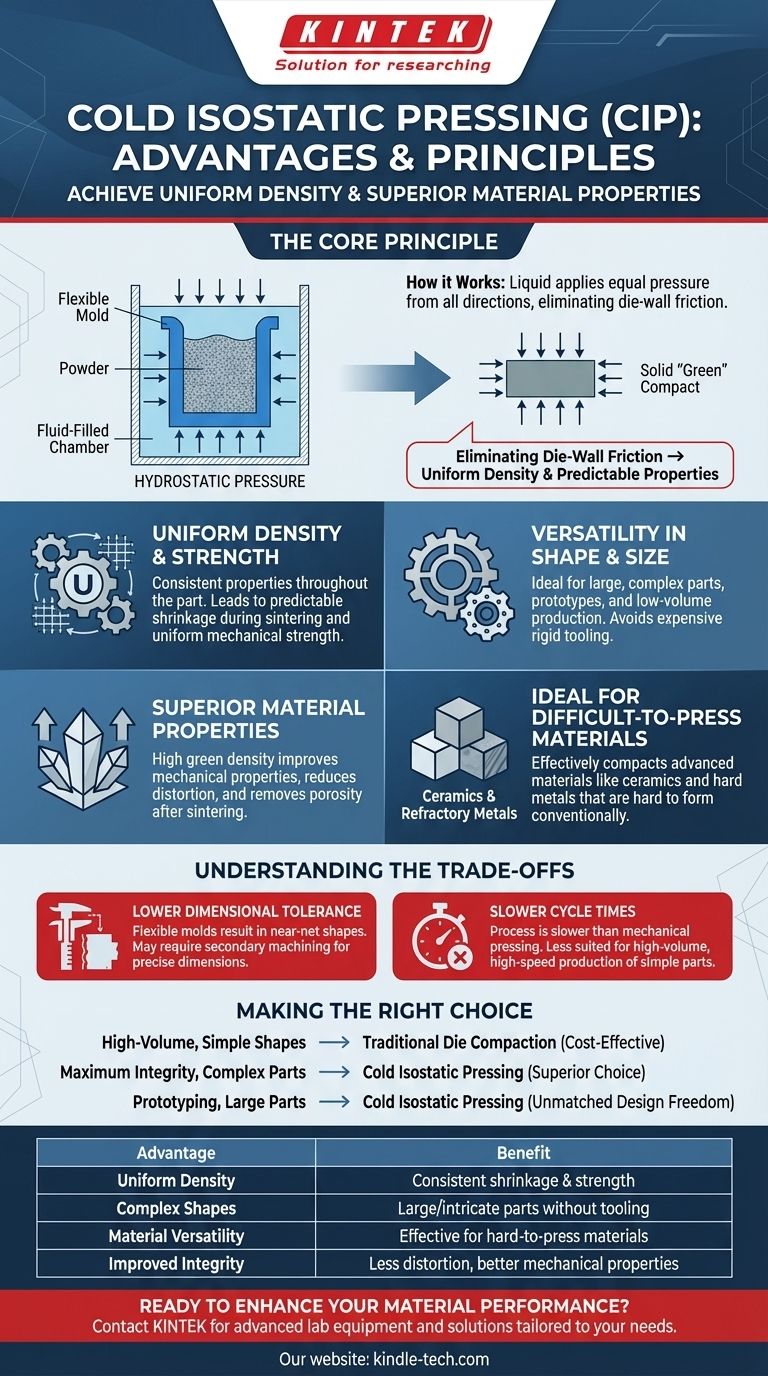

Das Prinzip: Warum gleichmäßiger Druck wichtig ist

Die Vorteile des kalten isostatischen Pressens ergeben sich direkt aus seiner einzigartigen Verdichtungsmethode. Das Verständnis dieses Kernprinzips ist entscheidend, um zu wissen, wann es angewendet werden sollte.

Wie kaltes isostatisches Pressen funktioniert

Der Prozess ist konzeptionell einfach. Ein Pulver wird zuerst in eine flexible, luftdichte Form eingeschlossen, typischerweise aus einem Elastomer wie Gummi oder Polyurethan. Diese versiegelte Form wird dann in eine mit Flüssigkeit gefüllte Hochdruckkammer getaucht.

Wenn der Flüssigkeitsdruck erhöht wird, wirkt er gleichmäßig auf die gesamte Oberfläche der flexiblen Form. Diese hydrostatische Kraft verdichtet die Pulverpartikel miteinander und bildet einen festen, dichten "Grünling".

Eliminierung der Matrizenwandreibung

Beim traditionellen uniaxialen (einseitigen) Matrizenpressen wird das Pulver in eine starre Metallmatrize gedrückt. Wenn sich das Pulver bewegt, erzeugt es eine erhebliche Reibung an den Matrizenwänden.

Diese Reibung verhindert, dass der Druck gleichmäßig durch das Pulver übertragen wird, was zu einem Teil mit erheblichen Dichteunterschieden führt. Die Bereiche, die am weitesten vom Stempel entfernt sind, sind oft weniger dicht als die, die ihm am nächsten liegen.

KIP eliminiert diese Matrizenwandreibung vollständig, da der Druck von einer Flüssigkeit direkt und gleichmäßig auf alle Oberflächen ausgeübt wird.

Erreichen von gleichmäßiger Dichte und Festigkeit

Das direkte Ergebnis des gleichmäßigen Drucks ist eine hochgradig gleichmäßige Dichte im gesamten Teil, unabhängig von seiner Größe oder Komplexität.

Diese Gleichmäßigkeit ist entscheidend, da sie zu einer vorhersagbaren und konsistenten Schrumpfung während des nachfolgenden Sinterprozesses (Brennen) führt. Sie führt auch zu einer gleichmäßigen Festigkeit und konsistenten mechanischen Eigenschaften in der fertigen Komponente.

Erläuterung der wichtigsten Fertigungsvorteile

Dieses grundlegende Prinzip führt zu mehreren deutlichen Vorteilen im Fertigungskontext.

Vielseitigkeit in Form und Größe

Da KIP nicht auf teure, starre Metallmatrizen angewiesen ist, werden seine Möglichkeiten erheblich erweitert. Das Verfahren ist ideal für Prototypen und Kleinserienfertigung, wo die Kosten eines Hartwerkzeugsatzes unerschwinglich wären.

Es eignet sich auch hervorragend für die Herstellung von sehr großen oder komplexen Formen, die mit herkömmlichem Pressen unmöglich zu formen wären, wie z. B. Teile mit Hinterschneidungen oder komplizierten internen Hohlräumen.

Überlegene Materialeigenschaften

Die höhere, gleichmäßigere Gründichte, die mit KIP erreicht wird, führt zu einem fertigen Teil mit verbesserten mechanischen Eigenschaften nach dem Sintern.

Das Verfahren eignet sich hervorragend zur Verdichtung und Entfernung von Porosität, wodurch hochintegre Vorformlinge entstehen, die beim Brennen sehr wenig Verzug oder Rissbildung aufweisen.

Ideal für schwer zu pressende Materialien

Bestimmte fortschrittliche Materialien, wie hochschmelzende Metalle, Keramiken und Hartmetalle, lassen sich in herkömmlichen Matrizen nicht leicht komprimieren oder fließen.

Der gleichmäßige, allumfassende Druck des KIP ist hochwirksam, um diese anspruchsvollen Pulver zu einem dichten, handhabbaren Vorformling für die weitere Verarbeitung zu verdichten.

Die Kompromisse verstehen

Obwohl KIP leistungsstark ist, ist es nicht die Lösung für jede Anwendung. Seine Vorteile gehen mit inhärenten Kompromissen einher, die kritisch zu berücksichtigen sind.

Geringere Maßtoleranz

Die Verwendung einer flexiblen, elastomeren Form bedeutet, dass das gepresste "Grünteil" nicht die engen Maßtoleranzen einer in einer starren Stahlmatrize geformten Komponente aufweisen wird.

KIP-Teile werden typischerweise als endkonturnahe Formen hergestellt, die sekundäre Bearbeitungsvorgänge erfordern, wenn präzise Abmessungen entscheidend sind.

Längere Zykluszeiten

Der Prozess des Beladens der Form, des Verschließens des Druckbehälters, des Druckaufbaus, des Druckabbaus und des Entladens ist von Natur aus langsamer als die schnelle Aktion einer mechanischen Presse.

Aus diesem Grund ist KIP im Allgemeinen nicht für die Großserienproduktion einfacher Teile geeignet, bei denen die Kosten pro Teil der primäre Faktor sind.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl der richtigen Verdichtungsmethode hängt vollständig von den technischen Anforderungen und Geschäftszielen Ihres Projekts ab.

- Wenn Ihr Hauptaugenmerk auf der Großserienproduktion einfacher Formen liegt: Die traditionelle Matrizenverdichtung ist aufgrund ihrer viel schnelleren Zykluszeiten fast immer kostengünstiger.

- Wenn Ihr Hauptaugenmerk auf maximaler Materialintegrität und Leistung liegt: KIP ist die überlegene Wahl für die Herstellung von Komponenten mit gleichmäßiger Dichte und vorhersagbaren Eigenschaften, insbesondere bei komplexen Geometrien.

- Wenn Ihr Hauptaugenmerk auf Prototypen oder der Herstellung großer, komplexer Teile liegt: KIP bietet unübertroffene Designfreiheit und vermeidet die unerschwinglichen Kosten und Vorlaufzeiten von Hartwerkzeugen.

Letztendlich ist die Wahl von KIP eine strategische Entscheidung, um Materialgleichmäßigkeit und Designflexibilität gegenüber der reinen Produktionsgeschwindigkeit zu priorisieren.

Zusammenfassungstabelle:

| Vorteil | Nutzen |

|---|---|

| Gleichmäßige Dichte | Eliminiert die Matrizenwandreibung für konsistente Schrumpfung und Festigkeit. |

| Komplexe Formen | Ideal für große, komplizierte Teile oder Prototypen ohne teure Werkzeuge. |

| Materialvielseitigkeit | Wirksam für schwer zu pressende Materialien wie Keramiken und hochschmelzende Metalle. |

| Verbesserte Integrität | Hohe Gründichte führt zu weniger Verzug und besseren mechanischen Eigenschaften. |

Bereit, Ihre Materialleistung mit Kaltisostatischem Pressen zu verbessern?

Bei KINTEK sind wir darauf spezialisiert, fortschrittliche Laborgeräte und Verbrauchsmaterialien anzubieten, die auf Ihre spezifischen Bedürfnisse zugeschnitten sind. Ob Sie mit fortschrittlichen Keramiken, hochschmelzenden Metallen oder komplexen Komponentenprototypen arbeiten, unsere Expertise stellt sicher, dass Sie die gleichmäßige Dichte und überlegene Materialintegrität erreichen, die für Ihren Erfolg entscheidend sind.

Lassen Sie uns Ihnen helfen, Ihren Prozess zu optimieren. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen Ihrem Labor zugutekommen können.

Visuelle Anleitung

Ähnliche Produkte

- Elektrische Labor-Kaltisostatische Presse CIP-Maschine für Kaltisostatisches Pressen

- Manuelle isostatische Pressmaschine CIP Pelletpresse

- Automatische Labor-Kalt-Isostatische Presse CIP-Maschine Kalt-Isostatisches Pressen

- Manuelle Hochtemperatur-Heizpresse mit beheizten Platten für das Labor

- Automatische hydraulische Heizpresse mit hohen Temperaturen und beheizten Platten für Laboratorien

Andere fragen auch

- Warum ist Kaltumformung besser als Warmumformung? Ein Leitfaden zur Wahl des richtigen Metallumformungsverfahrens

- Was ist der Unterschied zwischen der Nassform- und der Trockenform-Isostatisches Pressen? Flexibilität vs. Massenproduktion

- Wie ermöglichen industrielle HIP-Öfen die Diffusionsbindung? Perfekte Verbindungen für unterschiedliche Metalle erzielen

- Was sind die Vorteile der isostatischen Verdichtung? Erzielen Sie eine gleichmäßige Dichte und komplexe Formen

- Was sind die Einschränkungen des Heißisostatischen Pressens? Die Abwägung im Hochleistungs-Fertigungsbereich verstehen

- Wie trägt eine Labor-Isostatischer Presser zur Herstellung von LAGP-Festkörperelektrolyt-Pellets bei?

- Wie groß ist der Markt für isostatische Pressverfahren? Eine Tiefenanalyse des über 1,2 Milliarden US-Dollar schweren Wegbereiters für die fortschrittliche Fertigung

- Warum Kaltpressen für Li10SnP2S12-Elektrolytpellets verwenden? Stabilität in Sulfidelektrolyten erhalten