Der Hauptvorteil der Plasma-unterstützten chemischen Gasphasenabscheidung (PECVD) ist ihre Fähigkeit, qualitativ hochwertige, gleichmäßige Dünnschichten bei deutlich niedrigeren Temperaturen abzuscheiden als herkömmliche CVD-Methoden. Dies ermöglicht die Beschichtung von Materialien, die sonst durch extreme Hitze beschädigt würden, und eröffnet eine breite Palette von Anwendungen in der Elektronik, Optik und Materialwissenschaft.

PECVD nutzt ein energiereiches Plasma, um chemische Reaktionen anzutreiben, wodurch der Bedarf an extremer Hitze umgangen wird. Dieser grundlegende Unterschied macht sie zur idealen Wahl für die Beschichtung temperaturempfindlicher Materialien, ohne die Vielseitigkeit und Qualität, die den CVD-Prozessen innewohnt, zu beeinträchtigen.

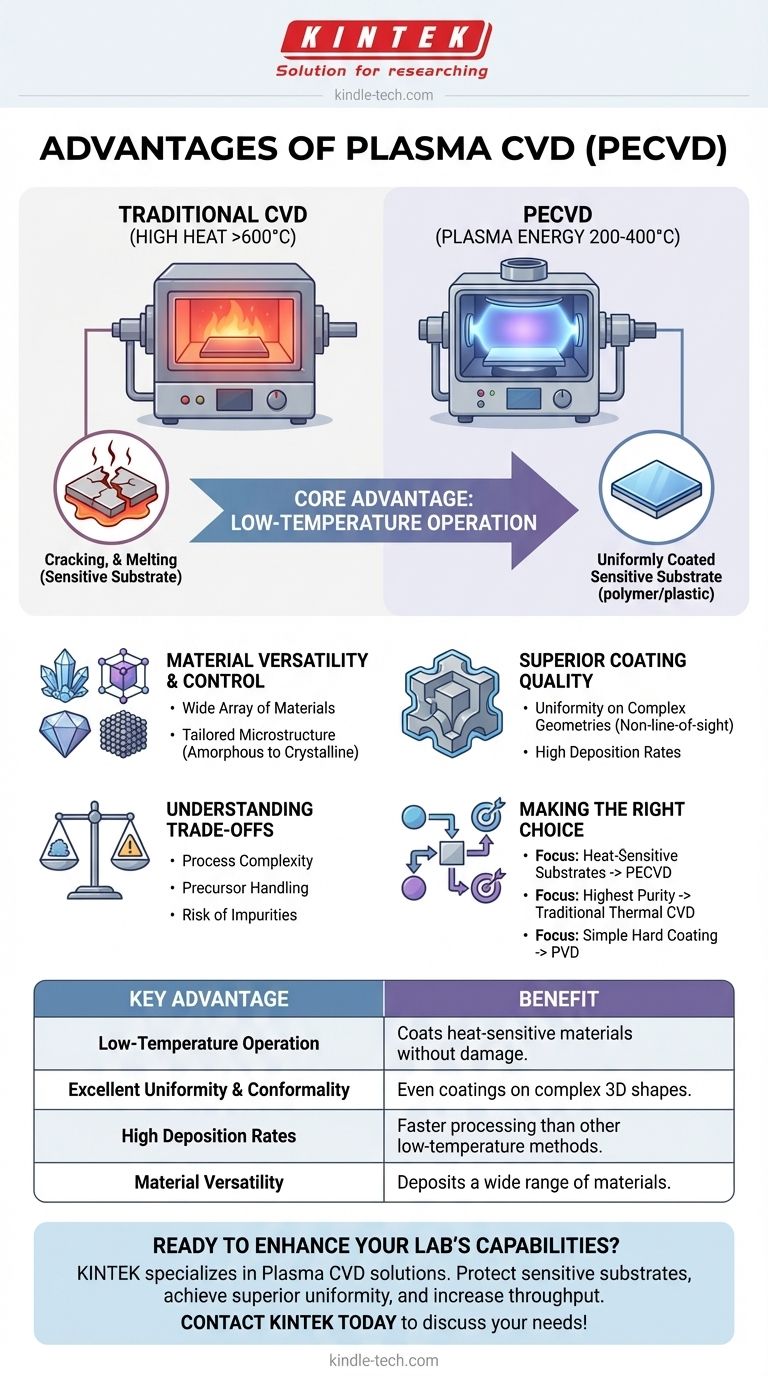

Der Kernvorteil: Überwindung von Temperaturbeschränkungen

Wie Plasma Hitze ersetzt

Bei der herkömmlichen chemischen Gasphasenabscheidung (CVD) sind sehr hohe Temperaturen (oft >600°C) erforderlich, um die thermische Energie bereitzustellen, die für die Reaktion der Vorläufergase und die Bildung eines festen Films notwendig ist.

PECVD erzeugt ein Plasma, ein ionisiertes Gas, das einen energiereichen Materiezustand darstellt. Dieses Plasma liefert die Aktivierungsenergie für die Reaktion und ermöglicht die Abscheidung bei viel niedrigeren Substrattemperaturen, typischerweise im Bereich von 200–400 °C.

Schutz temperaturempfindlicher Substrate

Diese niedrigere Betriebstemperatur ist der wichtigste Vorteil von PECVD. Sie ermöglicht die Abscheidung hochwertiger Schichten auf Materialien wie Polymeren, Kunststoffen und fertig hergestellten Halbleiterbauelementen, die der Hitze der konventionellen CVD nicht standhalten.

Erschließung von Materialvielfalt und Kontrolle

Eine breite Palette von Materialien

PECVD ist eine außergewöhnlich vielseitige Technik. Sie kann zur Abscheidung einer breiten Palette von Materialien verwendet werden, darunter elementare Feststoffe, Legierungen, glasartige Verbindungen und komplexe Polymere.

Abstimmung der Mikrostruktur

Durch sorgfältige Steuerung der Plasma-Bedingungen und der Gaschemie können Bediener die endgültige Struktur der abgeschiedenen Schicht präzise einstellen. Dies ermöglicht die Herstellung von Materialien, die von vollständig amorphen (glasartigen) bis hin zu polykristallinen oder sogar einkristallinen Schichten reichen.

Erzielung überlegener Beschichtungsqualität

Gleichmäßigkeit bei komplexen Geometrien

Wie alle CVD-Prozesse ist PECVD eine Technik, bei der keine Sichtverbindung erforderlich ist (non-line-of-sight). Das bedeutet, dass die Vorläufergase um und in komplexe, dreidimensionale Formen fließen können, was auch auf komplizierten Oberflächen und in inneren Hohlräumen eine sehr gleichmäßige und konforme Beschichtung gewährleistet.

Hohe Abscheidungsraten

Die hochreaktive Plasmaumgebung führt oft zu deutlich höheren Abscheidungsraten im Vergleich zu anderen Niedertemperaturmethoden wie der Niederdruck-CVD (LPCVD), was den Fertigungsdurchsatz verbessert.

Verständnis der inhärenten Kompromisse

Komplexität des Prozesses

Die Vorteile von PECVD gehen mit einer gewissen Komplexität einher. Um eine gewünschte Schicht zu erzielen, ist eine präzise Kontrolle über zahlreiche Variablen erforderlich, darunter Gaszusammensetzung, Durchflussraten, Druck, HF-Leistung und Heizprofile.

Handhabung von Vorläufern und Nebenprodukten

Die in der PECVD verwendeten chemischen Vorläufer können teuer, instabil oder gefährlich sein. Darüber hinaus erzeugt der Prozess Nebenprodukte und Abgase, die eine sichere Handhabung und Entsorgung erfordern.

Risiko von Verunreinigungen

Wenn die Prozessparameter nicht perfekt optimiert sind, zersetzen sich die Vorläufergase möglicherweise nicht vollständig. Dies kann zur Einlagerung unerwünschter Verunreinigungen, wie Wasserstoff, in die abgeschiedene Schicht führen, was deren Eigenschaften beeinträchtigen kann.

Die richtige Wahl für Ihr Ziel treffen

Bei der Auswahl einer Abscheidungsmethode ist Ihr spezifisches Ziel der wichtigste Faktor.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung temperaturempfindlicher Substrate liegt: PECVD ist aufgrund seines Niedertemperaturbetriebs fast immer die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf der Erzielung der höchstmöglichen Schichtreinheit für ein langlebiges Material liegt: Die herkömmliche Hochtemperatur-Wärme-CVD kann ein saubereres Ergebnis liefern, indem sie plasmaverursachte Komplexitäten vermeidet.

- Wenn Ihr Hauptaugenmerk auf einer einfachen, harten Beschichtung eines Metallteils liegt: Die physikalische Gasphasenabscheidung (PVD) könnte eine unkompliziertere und kostengünstigere Alternative sein.

Letztendlich ist die Wahl von PECVD eine bewusste technische Entscheidung, um Temperaturflexibilität und Materialkontrolle zu gewinnen.

Zusammenfassungstabelle:

| Hauptvorteil | Nutzen |

|---|---|

| Niedertemperaturbetrieb | Beschichtet hitzeempfindliche Materialien wie Polymere und Kunststoffe ohne Beschädigung. |

| Ausgezeichnete Gleichmäßigkeit & Konformität | Das Non-Line-of-Sight-Verfahren gewährleistet gleichmäßige Beschichtungen auf komplexen 3D-Formen. |

| Hohe Abscheidungsraten | Schnellere Verarbeitung als bei anderen Niedertemperaturmethoden wie LPCVD. |

| Materialvielfalt | Abscheidung einer breiten Palette von Materialien, von amorphen bis hin zu kristallinen Schichten. |

Bereit, die Fähigkeiten Ihres Labors mit hochwertigen Dünnschichten bei niedrigen Temperaturen zu verbessern?

KINTEK ist spezialisiert auf die Bereitstellung fortschrittlicher Laborgeräte und Verbrauchsmaterialien für Spitzenforschung und -entwicklung. Unsere Expertise in Plasma-CVD-Lösungen kann Ihnen helfen:

- Empfindliche Substrate mit präzisen Niedertemperaturabscheidungsverfahren zu schützen.

- Überragende Beschichtungsgleichmäßigkeit selbst auf komplexesten Geometrien zu erzielen.

- Ihren Durchsatz durch zuverlässige, Hochleistungssysteme zu steigern.

Lassen Sie sich von unserem Team bei der Auswahl der perfekten Ausrüstung für Ihre spezifischen materialwissenschaftlichen Ziele unterstützen. Kontaktieren Sie KINTEK noch heute, um Ihre Plasma-CVD-Anforderungen zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

- Funkenplasmagesinterter Ofen SPS-Ofen

Andere fragen auch

- Wie funktioniert PECVD? Ermöglicht Niedertemperatur-Abscheidung hochwertiger Dünnschichten

- Was ist die Gasphasenabscheidungstechnik? Ein Leitfaden zu PVD- & CVD-Dünnschichtbeschichtungsverfahren

- Was sind Abscheidungsmethoden? Ein Leitfaden zu PVD- und CVD-Dünnschichttechniken

- Welche Farbe haben CVD-Diamanten? Einblicke in den Prozess von Braun-Stich bis farbloser Schönheit

- Was sind die Schritte des CVD-Prozesses? Ein Leitfaden zur präzisen Dünnschichtabscheidung