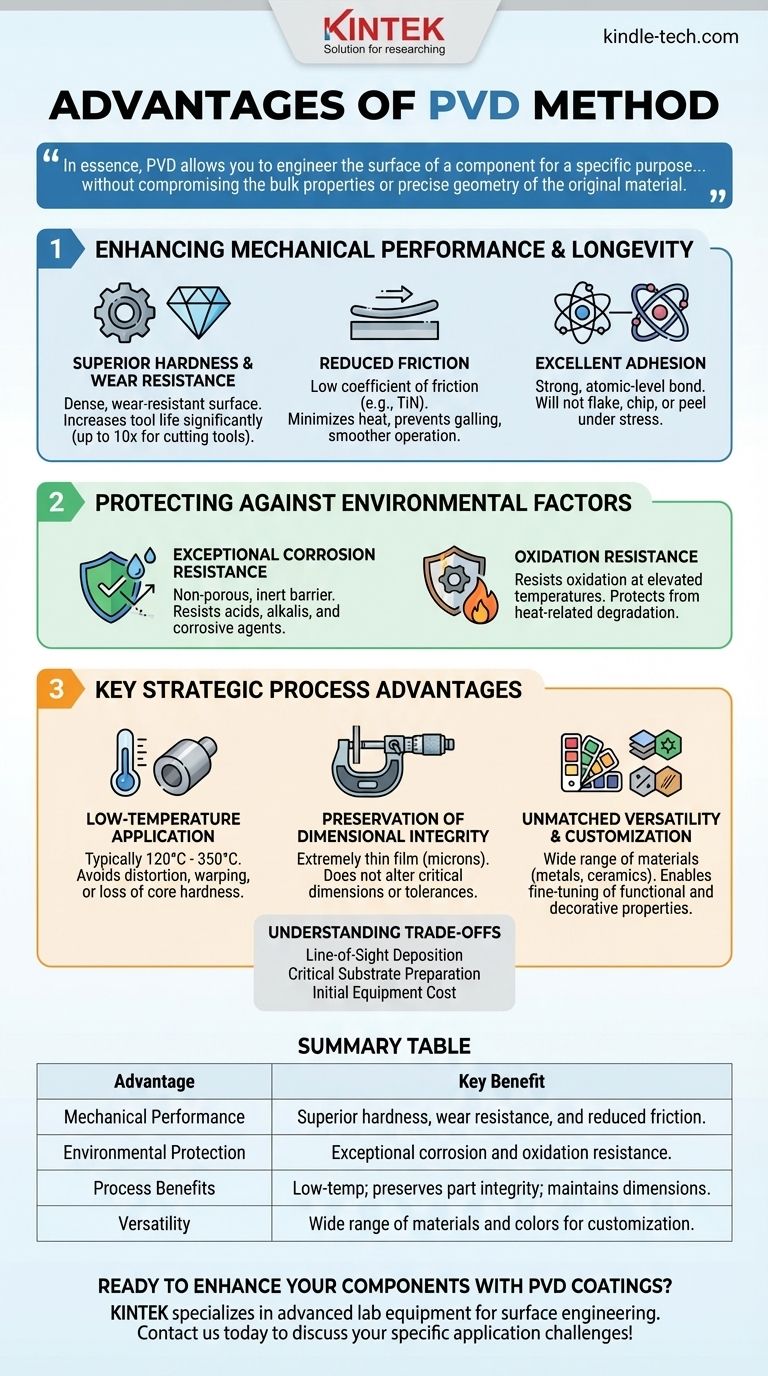

Die Hauptvorteile der Physical Vapor Deposition (PVD)-Methode liegen in ihrer Fähigkeit, die physikalischen Eigenschaften eines Materials dramatisch zu verbessern. PVD-Beschichtungen verleihen überlegene Härte, außergewöhnliche Verschleiß- und Korrosionsbeständigkeit sowie ein hochwertiges ästhetisches Finish. Dies alles wird durch einen Niedertemperaturprozess erreicht, der einen extrem dünnen, haltbaren Film abscheidet, ohne die kritischen Abmessungen des zugrunde liegenden Teils zu verändern.

Im Wesentlichen ermöglicht PVD die Oberflächengestaltung einer Komponente für einen bestimmten Zweck – sei es extreme Haltbarkeit, geringe Reibung oder ein erstklassiges Aussehen –, ohne die Masseneigenschaften oder die genaue Geometrie des ursprünglichen Materials zu beeinträchtigen.

Verbesserung der mechanischen Leistung und Langlebigkeit

Der häufigste Grund für die Spezifikation einer PVD-Beschichtung ist die Erhöhung der Funktionslebensdauer und Leistung einer Komponente, insbesondere einer, die mechanischer Beanspruchung ausgesetzt ist.

Überlegene Härte und Verschleißfestigkeit

PVD-Beschichtungen sind außergewöhnlich hart und oft um ein Vielfaches härter als Chrom. Dies erzeugt eine dichte, verschleißfeste Oberfläche, die das Substrat vor Abrieb, Erosion und mikroskopischem Verschleiß schützt.

Bei Anwendungen wie Schneidwerkzeugen kann dies die Werkzeugstandzeit um das Zehnfache erhöhen, was zu erheblichen Steigerungen der Fertigungsproduktivität und -effizienz führt.

Reduzierte Reibung

Viele PVD-Beschichtungen, wie Titannitrid (TiN), weisen einen niedrigen Reibungskoeffizienten auf. Diese „schmierende“ Eigenschaft ist entscheidend für bewegliche Teile und Schneidanwendungen.

Durch die Reduzierung der Reibung minimiert die Beschichtung die Wärmeentwicklung, verhindert Materialverschleiß (Galling) und ermöglicht einen reibungsloseren Betrieb bei geringerem Energieverbrauch.

Ausgezeichnete Haftung

Der PVD-Prozess erzeugt eine starke, atomare Bindung zwischen der Beschichtung und dem Substrat. Im Gegensatz zur einfachen Galvanisierung wird die Beschichtung zu einem integralen Bestandteil der Oberfläche der Komponente.

Dies stellt sicher, dass die Schutzschicht auch bei hoher Beanspruchung, Vibration oder thermischem Wechsel nicht abplatzt, absplittert oder abblättert.

Schutz vor Umwelteinflüssen

PVD-Beschichtungen bilden eine chemisch inerte Barriere, die das Substratmaterial von seiner Umgebung isoliert und so den Abbau verhindert.

Außergewöhnliche Korrosionsbeständigkeit

Der während des PVD-Prozesses abgeschiedene dünne Film ist nicht porös und hochbeständig gegen Angriffe durch Säuren, Laugen und andere korrosive Mittel. Dies ist ein Hauptvorteil für medizinische Geräte, Automobilkomponenten und Teile, die in rauen Industrieumgebungen eingesetzt werden.

Oxidationsbeständigkeit

Spezialisierte PVD-Beschichtungen sind so konzipiert, dass sie der Oxidation bei erhöhten Temperaturen widerstehen. Dies schützt die Komponente vor hitzebedingtem Abbau und erhält ihre Leistungsintegrität bei Hochtemperaturanwendungen.

Wichtige strategische Vorteile des PVD-Verfahrens

Über die Eigenschaften der fertigen Beschichtung hinaus bietet der PVD-Prozess selbst einzigartige Vorteile, die ihn zur idealen Wahl für die hochpräzise Fertigung machen.

Niedertemperaturanwendung

PVD ist ein Niedertemperaturverfahren, das typischerweise zwischen 120 °C und 350 °C arbeitet. Dies liegt deutlich unter den Anlass- oder Glühtemperaturen der meisten Stähle und anderer Metalle.

Das bedeutet, dass es auf fertige, wärmebehandelte Teile aufgebracht werden kann, ohne Verzerrungen, Verformungen oder einen Verlust der Kernhärte zu verursachen – ein entscheidender Vorteil gegenüber Hochtemperaturverfahren wie der chemischen Gasphasenabscheidung (CVD).

Erhaltung der Maßhaltigkeit

Da die aufgetragene Beschichtung extrem dünn ist (typischerweise nur wenige Mikrometer), verändert PVD die Abmessungen einer Komponente nicht wesentlich.

Diese Präzision ist unerlässlich für Teile mit engen Toleranzen, wie Gewindebefestigungen, Spritzgusskomponenten und präzise medizinische Instrumente. Das Verfahren folgt selbst polierten oder strukturierten Oberflächen exakt.

Unübertroffene Vielseitigkeit und Anpassungsfähigkeit

Der PVD-Prozess ist äußerst vielseitig. Er ermöglicht die Abscheidung einer breiten Palette von Materialien, einschließlich Metallen, Legierungen und Keramiken, in verschiedenen Strukturen wie Monoschichten, Mehrschichten oder sogar Nanostrukturen.

Diese Vielseitigkeit bietet eine breite Palette von Farben für dekorative Anwendungen und ermöglicht die Feinabstimmung funktioneller Eigenschaften wie Härte, Schmierung und chemische Beständigkeit, um spezifische Leistungsziele zu erreichen.

Verständnis der Kompromisse

Obwohl PVD eine leistungsstarke Technologie ist, ist es wichtig, ihre Grenzen zu erkennen, um festzustellen, ob sie die richtige Lösung für Ihre Bedürfnisse ist.

Sichtlinienabscheidung (Line-of-Sight)

PVD ist ein „Sichtlinien“-Prozess. Das Beschichtungsmaterial bewegt sich in einer geraden Linie von der Quelle zum Teil, was es schwierig macht, komplexe Innengeometrien oder tiefe, enge Löcher gleichmäßig zu beschichten.

Die Substratvorbereitung ist entscheidend

Der Erfolg einer PVD-Beschichtung hängt stark von der Sauberkeit und Vorbereitung der Substratoberfläche ab. Jegliche Verunreinigungen, wie Öle oder Oxide, beeinträchtigen die Haftung und führen zum Versagen der Beschichtung. Dies erfordert vor der Beschichtung einen rigorosen, mehrstufigen Reinigungsprozess.

Anfangsinvestitionskosten für die Ausrüstung

PVD erfordert eine Hochvakuumbedingung und hochentwickelte Ausrüstung. Die anfängliche Kapitalinvestition kann erheblich sein, was es im Vergleich zu einfacheren Veredelungsverfahren für sehr geringe Stückzahlen oder nicht kritische Anwendungen weniger kosteneffizient macht.

Die richtige Wahl für Ihre Anwendung treffen

Die Entscheidung für PVD sollte von Ihren primären Leistungs- oder ästhetischen Zielen geleitet werden.

- Wenn Ihr Hauptaugenmerk auf der Verlängerung der Lebensdauer von Schneidwerkzeugen oder hochbeanspruchten Komponenten liegt: Die Kombination aus extremer Härte, geringer Reibung und überlegener Verschleißfestigkeit von PVD ist ihr stärkster Vorteil.

- Wenn Ihr Hauptaugenmerk auf dem Schutz von Präzisionsteilen ohne Änderung ihrer Abmessungen liegt: Die Niedertemperatur-Natur von PVD ist der Schlüsselnutzen, da sie Materialverformungen verhindert und kritische Toleranzen einhält.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung einer hochwertigen, langlebigen dekorativen Oberfläche liegt: PVD bietet eine breite Palette brillanter Farben auf einer harten, kratzfesten Oberfläche, die herkömmliche Beschichtungen oder Farben weit überdauert.

Letztendlich bietet PVD eine robuste Methode zur Oberflächengestaltung einer Komponente, die erheblichen Mehrwert und Leistung hinzufügt, ohne die Integrität des zugrunde liegenden Materials zu beeinträchtigen.

Zusammenfassungstabelle:

| Vorteil | Hauptnutzen |

|---|---|

| Mechanische Leistung | Überlegene Härte, Verschleißfestigkeit und reduzierte Reibung für längere Komponentenlebensdauer. |

| Umweltschutz | Außergewöhnliche Korrosions- und Oxidationsbeständigkeit für raue Umgebungen. |

| Prozessvorteile | Niedertemperaturanwendung erhält die Teileintegrität; dünne, haltbare Beschichtungen erhalten die Abmessungen. |

| Vielseitigkeit | Breite Palette von Materialien und Farben für funktionale oder dekorative Anpassungen. |

Bereit, Ihre Komponenten mit PVD-Beschichtungen aufzuwerten?

KINTEK ist spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien für die Oberflächentechnik. Unsere Lösungen helfen Ihnen, überlegene Härte, Korrosionsbeständigkeit und ästhetische Oberflächen zu erzielen, ohne die Integrität des Teils zu beeinträchtigen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie PVD Ihre spezifischen Anwendungsherausforderungen lösen kann!

Visuelle Anleitung

Ähnliche Produkte

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Labor-Sterilisator Lab-Autoklav Puls-Vakuum-Hub-Sterilisator

- Tisch-Vakuum-Gefriertrockner für Labore

Andere fragen auch

- Was sind die Grenzen von Diamanten? Jenseits des Mythos der Perfektion

- Was ist die Frequenz von MPCVD? Ein Leitfaden zur Wahl zwischen 2,45 GHz und 915 MHz für Ihre Anwendung

- Wie funktioniert MPCVD? Ein Leitfaden zur Abscheidung von Filmen bei niedriger Temperatur und hoher Qualität

- Was ist die Mikrowenplasma-Methode? Ein Leitfaden zur Synthese hochreiner Materialien

- Was ist die MPCVD-Methode? Ein Leitfaden zur Synthese von hochreinem Diamant