Im Kern ist das Sintern der grundlegende Prozess, der eine verdichtete Masse aus Keramikpulver in ein starkes, dichtes und funktionales festes Bauteil umwandelt. Es ist der entscheidende Fertigungsschritt, bei dem das Material seine wichtigsten Eigenschaften erwirbt, einschließlich hoher mechanischer Festigkeit, Härte und thermischer Stabilität. Ohne Sintern würden die meisten fortschrittlichen Keramikprodukte einfach nicht existieren.

Der Hauptvorteil des Sinterns ist nicht nur eine Verbesserung, sondern eine vollständige Transformation. Es verwandelt eine zerbrechliche Ansammlung einzelner Partikel in ein vereinheitlichtes, verdichtetes Objekt mit einer präzise kontrollierten inneren Struktur, wodurch die dem Keramikmaterial innewohnenden Hochleistungseigenschaften freigesetzt werden.

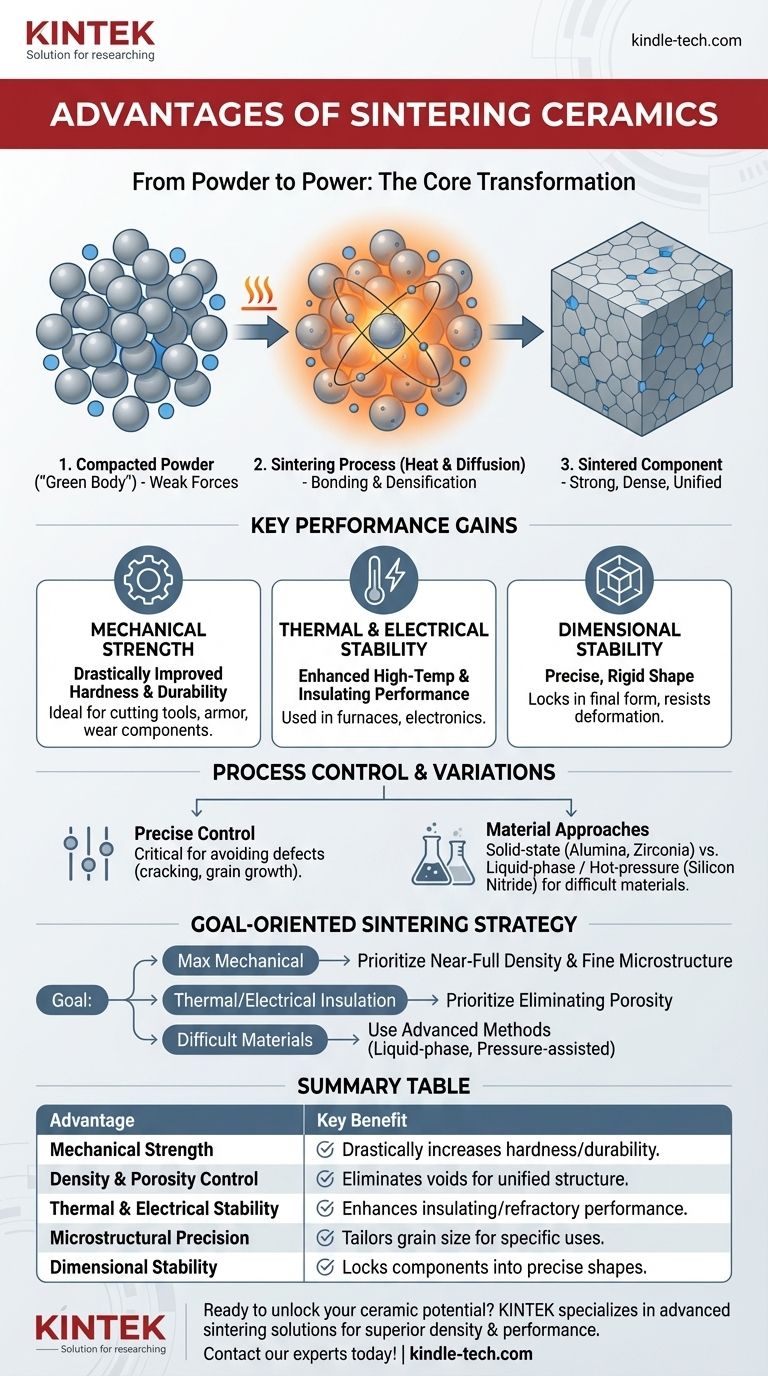

Vom Pulver zur Leistung: Die Kernumwandlung

Sintern ist die Wärmebehandlung, die Keramikpartikel miteinander verbindet und die Natur des Materials grundlegend verändert. Dieser Prozess verwandelt einen geformten, aber schwachen „Grünling“ in ein dauerhaftes, fertiges Teil.

Schaffung einer starken, einheitlichen Struktur

Vor dem Sintern ist ein Keramikteil nur verdichtetes Pulver, das durch schwache Kräfte zusammengehalten wird. Während des Sinterns diffundieren Atome über die Grenzen der Partikel, wodurch diese miteinander verschmelzen und starke chemische Bindungen eingehen. Dadurch entsteht eine kontinuierliche, polykristalline Festkörperstruktur.

Erreichen hoher Dichte und geringer Porosität

Das Hauptziel des Sinterns ist die Verdichtung. Der Prozess eliminiert die Poren und Hohlräume zwischen den anfänglichen Pulverpartikeln und erhöht die Materialdichte drastisch. Diese Reduzierung der Porosität ist direkt verantwortlich für die massiven Zuwächse an Festigkeit und Haltbarkeit.

Kontrolle der endgültigen Mikrostruktur

Das Sintern ermöglicht eine präzise Kontrolle über die endgültige Mikrostruktur – die Größe und Anordnung der Körner innerhalb der Keramik. Durch sorgfältiges Management der Sinterparameter wie Temperatur, Zeit und Atmosphäre können Hersteller die Materialeigenschaften für spezifische Anwendungen anpassen, wie z. B. ultraharte Schneidwerkzeuge oder hochwirksame elektrische Isolatoren.

Die greifbaren Leistungssteigerungen

Die mikrostrukturellen Veränderungen, die während des Sinterns auftreten, führen direkt zu überlegenen realen Leistungsmerkmalen. Diese Vorteile machen das Sintern in der Keramikherstellung unverzichtbar.

Drastisch verbesserte mechanische Festigkeit

Eine gesinterte Keramik ist um Größenordnungen stärker und härter als ihre ungesinterte Pulverform. Diese hohe Festigkeit und Verschleißfestigkeit machen gesinterte Keramiken ideal für anspruchsvolle Anwendungen wie industrielle Schneidwerkzeuge, Panzerungen und verschleißfeste Bauteile.

Verbesserte thermische und elektrische Stabilität

Die dichte, einheitliche Struktur, die durch Sintern entsteht, verleiht Keramiken eine ausgezeichnete Stabilität bei hohen Temperaturen und macht sie zu hervorragenden elektrischen Isolatoren. Deshalb sind sie unerlässlich für feuerfeste Materialien, die in Öfen verwendet werden, und als isolierende Komponenten in elektronischen Geräten.

Erreichen einer stabilen, präzisen Form

Das Sintern fixiert das Bauteil in seiner endgültigen, stabilen geometrischen Form. Obwohl eine gewisse vorhersehbare Schrumpfung auftritt, liefert der Prozess ein starres Teil mit ausgezeichneter Dimensionsstabilität, das sich unter Betriebsbelastung nicht verformt.

Verständnis der Kompromisse und Prozessvarianten

Obwohl äußerst vorteilhaft, ist das Sintern ein komplexer Prozess, der Präzision erfordert. Die gewählte Methode hängt vollständig vom Material und dem gewünschten Ergebnis ab, wobei jede ihre eigenen Überlegungen mit sich bringt.

Die Notwendigkeit präziser Kontrolle

Die Vorteile des Sinterns werden nur dann realisiert, wenn der Prozess sorgfältig kontrolliert wird. Falsche Temperaturen oder Zeitabläufe können zu unvollständiger Verdichtung, übermäßigem Kornwachstum oder inneren Rissen führen, die alle die endgültigen Eigenschaften der Keramik beeinträchtigen.

Materialspezifische Ansätze

Verschiedene Keramiken erfordern unterschiedliche Sinterstrategien.

- Festphasensintern, angetrieben durch atomare Diffusion, funktioniert gut für Materialien wie Aluminiumoxid und Zirkonoxid.

- Flüssigphasensintern wird für schwerer zu sinternde Materialien wie Siliziumnitrid verwendet. Es beinhaltet einen Zusatzstoff, der schmilzt und eine Flüssigkeit erzeugt, die die Umlagerung und Bindung der festen Partikel durch Kapillarkräfte effektiver unterstützt.

Die Kosten fortschrittlicher Techniken

Für die anspruchsvollsten Anwendungen werden fortschrittliche Methoden wie das Heißpresssintern eingesetzt. Diese Technik wendet während des Erhitzens externen Druck an, was die Verdichtung beschleunigt und zur Erzeugung überragender Eigenschaften beiträgt. Dies erhöht jedoch die Komplexität und die Kosten des Herstellungsprozesses erheblich.

Die richtige Wahl für Ihr Ziel treffen

Der „beste“ Sinteransatz wird durch die Endanwendung des Keramikbauteils definiert. Ihr Ziel bestimmt die erforderlichen Eigenschaften, die wiederum den Prozess bestimmen.

- Wenn Ihr Hauptaugenmerk auf maximaler mechanischer Leistung liegt: Sie müssen der Erzielung einer nahezu vollständigen Dichte und einer feinen, gleichmäßigen Mikrostruktur durch präzise kontrollierte Sinterparameter Priorität einräumen.

- Wenn Ihr Hauptaugenmerk auf thermischer oder elektrischer Isolierung liegt: Ihr Ziel ist es, das Sintern zu nutzen, um Porosität zu eliminieren, da Hohlräume die Isolierfähigkeit beeinträchtigen und Schwachstellen schaffen können.

- Wenn Sie mit schwer zu verdichtenden Materialien arbeiten: Sie müssen fortschrittliche Methoden wie Flüssigphasen- oder druckunterstütztes Sintern erforschen, um den inhärenten Widerstand des Materials gegen Verdichtung zu überwinden.

Letztendlich bedeutet die Beherrschung des Sinterns die Beherrschung der Fähigkeit, die innere Struktur einer Keramik so zu gestalten, dass ihr volles Leistungspotenzial ausgeschöpft wird.

Zusammenfassungstabelle:

| Vorteil | Hauptnutzen |

|---|---|

| Mechanische Festigkeit | Erhöht drastisch Härte und Haltbarkeit für anspruchsvolle Anwendungen. |

| Dichte & Porositätskontrolle | Eliminiert Hohlräume und schafft eine dichte, einheitliche Struktur. |

| Thermische & elektrische Stabilität | Verbessert die Leistung als Isolatoren und feuerfeste Materialien. |

| Mikrostrukturelle Präzision | Passt Korngröße und -anordnung für spezifische Anwendungen an. |

| Dimensionsstabilität | Fixiert Bauteile in präzisen, stabilen Formen. |

Bereit, das volle Potenzial Ihrer Keramikkomponenten auszuschöpfen? KINTEK ist spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien für präzise Sinterprozesse. Egal, ob Sie Schneidwerkzeuge, Isolatoren oder feuerfeste Materialien entwickeln, unsere Lösungen helfen Ihnen, überragende Dichte, Festigkeit und Leistung zu erzielen. Kontaktieren Sie noch heute unsere Experten, um Ihre Sinterstrategie zu optimieren und die Fähigkeiten Ihres Labors zu verbessern!

Visuelle Anleitung

Ähnliche Produkte

- Dental Porcelain Zirkon Sinterkeramikofen Behandlungsstuhl mit Transformator

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Funkenplasmagesinterter Ofen SPS-Ofen

Andere fragen auch

- Wie lange ist die Sinterzeit für Zirkonoxid? Ein Leitfaden für präzises Sintern für optimale Ergebnisse

- Welchen Einfluss hat die Sintertemperatur von Zirkonoxid? Meistern Sie den Schlüssel zu Festigkeit und Stabilität

- Was sind die weißen Flecken auf Zirkonoxid nach dem Sintern? Ein Leitfaden zur Diagnose und Vermeidung von Defekten

- Wie hoch ist die Sintertemperatur von Zirkonoxid? Beherrschen Sie das Protokoll für perfekte Zahnrestaurationen

- Was macht Zirkonoxid durchscheinend? Die Wissenschaft hinter moderner Dentalästhetik