Kurz gesagt, das Festphasensintern bietet eine leistungsstarke Methode zur Verbesserung der Materialeigenschaften und zur Ermöglichung einer effizienten Fertigung. Es ermöglicht die Herstellung starker, dichter Teile aus Pulvermaterialien durch Erhitzen unterhalb ihres Schmelzpunkts, was Eigenschaften wie Festigkeit und Leitfähigkeit verbessert, die Produktion komplexer Formen zu geringen Kosten ermöglicht und die Verarbeitung von Materialien mit extrem hohen Schmelzpunkten erlaubt.

Der grundlegende Vorteil des Festphasensinterns ist seine Fähigkeit, dichte, hochleistungsfähige Teile aus Pulvermaterial bei Temperaturen unterhalb des Schmelzpunkts herzustellen. Dies ermöglicht eine kostengünstige Massenproduktion komplexer Komponenten aus Materialien, die sonst schwierig oder unmöglich zu verarbeiten wären.

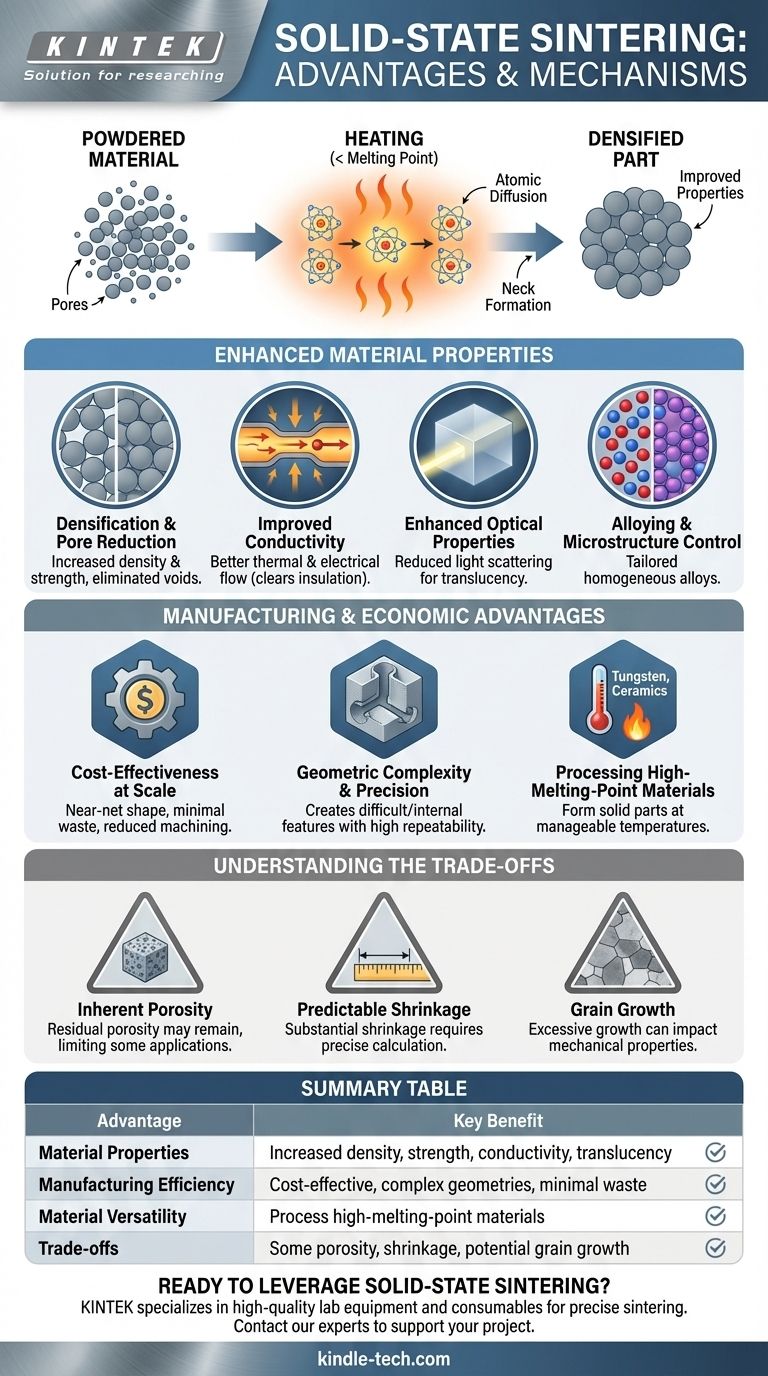

Wie Sintern die Materialeigenschaften verbessert

Festphasensintern ist nicht einfach nur das Zusammenkleben von Partikeln; es ist ein Prozess der atomaren Transformation. Die hohe Hitze, die unterhalb des Schmelzpunkts des Materials angewendet wird, energetisiert Atome und bringt sie in Bewegung, wodurch sich die innere Struktur des Materials und seine resultierenden Eigenschaften grundlegend ändern.

Verdichtung und Porenreduzierung

Der anfängliche Pulverpressling ist voller Hohlräume oder Poren. Während des Sinterns diffundieren Atome über die Grenzen benachbarter Partikel und bilden "Hälse", die mit der Zeit wachsen. Dieser Prozess zieht die Partikel näher zusammen, eliminiert systematisch die Poren und erhöht die Gesamtdichte des Teils, was sich direkt in größerer Festigkeit und Integrität niederschlägt.

Verbesserte thermische und elektrische Leitfähigkeit

Die Poren in einem ungesinterten Pulver wirken als Isolatoren und behindern den Fluss von Wärme und Elektrizität. Durch die Eliminierung dieser Hohlräume und die Schaffung einer kontinuierlichen festen Masse bietet das Sintern einen klaren Weg für Elektronen und Phononen (Wärmeschwingungen), wodurch sowohl die thermische als auch die elektrische Leitfähigkeit erheblich verbessert werden.

Verbesserte optische Eigenschaften

In keramischen Materialien streuen Poren Licht, was zu einem undurchsichtigen Aussehen führt. Wenn das Sintern diese Poren entfernt, reduziert es die interne Lichtstreuung. Bei bestimmten Materialien kann dies zu einer signifikanten Erhöhung der Transluzenz oder sogar der Transparenz führen.

Legieren und Mikrostrukturkontrolle

Sintern ist eine effektive Methode zur Herstellung von Legierungen. Durch das Mischen von Pulvern verschiedener Elemente (wie Eisen, Graphit, Nickel und Kupfer) ermöglicht der Diffusionsprozess den Atomen, sich zu vermischen und eine neue, homogene Legierung mit maßgeschneiderten Eigenschaften direkt in der endgültigen Teileform zu bilden.

Wichtige Fertigungs- und Wirtschaftsvorteile

Über die Materialwissenschaft hinaus bietet das Festphasensintern aus produktionstechnischer Sicht tiefgreifende Vorteile, die es zu einer wettbewerbsfähigen Wahl für eine Vielzahl von Anwendungen machen.

Kosteneffizienz im großen Maßstab

Sintern zeichnet sich durch die Herstellung von Teilen in "endkonturnaher Form" aus, was bedeutet, dass sie den Ofen sehr nahe an ihren endgültigen Abmessungen verlassen. Dies reduziert den Materialausschuss drastisch und minimiert den Bedarf an kostspieliger Nachbearbeitung, wodurch es für mittlere bis hohe Produktionsmengen äußerst kostengünstig ist.

Geometrische Komplexität und Präzision

Das Formen von Pulver ermöglicht die Herstellung hochkomplexer Geometrien – einschließlich interner Kanäle, Hinterschneidungen und nicht bearbeitbarer Merkmale –, die mit traditionellen subtraktiven Fertigungsverfahren schwierig oder unmöglich herzustellen wären. Der Prozess bietet auch eine ausgezeichnete Wiederholbarkeit und eine gute Kontrolle der Maßtoleranzen.

Verarbeitung hochschmelzender Materialien

Dies ist einer der kritischsten Vorteile des Sinterns. Materialien wie Wolfram, Molybdän und viele fortschrittliche Keramiken haben so hohe Schmelzpunkte, dass das Schmelzen und Gießen unglaublich energieintensiv und technisch anspruchsvoll ist. Sintern umgeht dieses Hindernis vollständig und ermöglicht die Bildung fester Teile bei viel niedrigeren, besser handhabbaren Temperaturen.

Die Kompromisse verstehen

Kein Prozess ist ohne Einschränkungen. Eine objektive Bewertung erfordert die Anerkennung der inhärenten Kompromisse des Festphasensinterns.

Inhärente Porosität

Obwohl Sintern die Porosität erheblich reduziert, ist das Erreichen einer 100%igen theoretischen Dichte schwierig und erfordert oft sekundäre Prozesse wie das Heißisostatische Pressen (HIP). Eine gewisse Restporosität bleibt fast immer bestehen, was ein limitierender Faktor für Anwendungen sein kann, die die absolut höchste mechanische Leistung erfordern.

Vorhersehbare Schrumpfung

Wenn Poren eliminiert werden, schrumpft die Komponente. Diese Schrumpfung ist erheblich und muss präzise berechnet und kontrolliert werden, um enge Endtoleranzen zu erreichen, was den Design- und Werkzeugphasen eine zusätzliche Komplexitätsebene hinzufügt.

Kornwachstum

Dieselbe Wärme, die die Verdichtung antreibt, kann auch dazu führen, dass die mikroskopischen Körner des Materials größer werden. Übermäßiges Kornwachstum kann manchmal bestimmte mechanische Eigenschaften, wie z.B. die Zähigkeit, negativ beeinflussen. Die Prozesskontrolle beinhaltet das Abwägen von Verdichtung gegen unerwünschtes Kornwachstum.

Sintern auf Ihr Projekt anwenden

Ihre Entscheidung, Sintern zu verwenden, sollte von einem klaren Verständnis Ihres Hauptziels geleitet sein.

- Wenn Ihr Hauptaugenmerk auf der kostengünstigen Massenproduktion komplexer Metallteile liegt: Sintern ist eine außergewöhnliche Wahl, da es Materialausschuss und den Bedarf an sekundärer Bearbeitung minimiert.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung hochleistungsfähiger Materialien mit sehr hohen Schmelzpunkten (wie Keramiken oder hochschmelzende Metalle) liegt: Festphasensintern ist oft die praktischste und energieeffizienteste verfügbare Methode.

- Wenn Ihr Hauptaugenmerk auf dem Erreichen der absolut maximalen Ermüdungslebensdauer oder Festigkeit für eine kritische Komponente liegt: Möglicherweise müssen Sie das Sintern mit einem sekundären Verdichtungsprozess kombinieren oder alternative Methoden wie Schmieden oder Bearbeiten aus dem Rohling in Betracht ziehen.

Indem Sie den Kernmechanismus der atomaren Diffusion verstehen, können Sie das Festphasensintern effektiv nutzen, um hochwertige Komponenten zu schaffen, die Leistung, Komplexität und Kosten in Einklang bringen.

Zusammenfassungstabelle:

| Vorteil | Hauptnutzen |

|---|---|

| Materialeigenschaften | Erhöhte Dichte, Festigkeit, thermische/elektrische Leitfähigkeit und Transluzenz. |

| Fertigungseffizienz | Kostengünstige Massenproduktion, komplexe Geometrien, minimaler Materialausschuss. |

| Materialvielfalt | Ermöglicht die Verarbeitung hochschmelzender Materialien wie Wolfram und Keramiken. |

| Kompromisse | Einige inhärente Porosität, vorhersehbare Schrumpfung, Potenzial für Kornwachstum. |

Bereit, das Festphasensintern für die Materialverarbeitungsanforderungen Ihres Labors zu nutzen?

KINTEK ist spezialisiert auf die Bereitstellung hochwertiger Laborgeräte und Verbrauchsmaterialien, die für präzise Sinterprozesse erforderlich sind. Ob Sie fortschrittliche Keramiken, hochschmelzende Metalle oder komplexe Metallteile entwickeln, unsere Lösungen können Ihnen helfen, überlegene Materialeigenschaften und Fertigungseffizienz zu erzielen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihr Projekt mit zuverlässiger Ausrüstung und maßgeschneiderten Verbrauchsmaterialien unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Funkenplasmagesinterter Ofen SPS-Ofen

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Dental Porcelain Zirkon Sinterkeramikofen Behandlungsstuhl mit Transformator

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

Andere fragen auch

- Was ist der Unterschied zwischen Warmpressen und SPS? Wählen Sie die richtige Sintermethode für Ihr Labor

- Was ist der SPS-Prozess beim Spark Plasma Sintering? Ein Leitfaden zur schnellen Verdichtung bei niedriger Temperatur

- Was sind die Parameter für das Spark Plasma Sintern? Meisterhafte Kontrolle von Geschwindigkeit, Druck und Temperatur

- Was sind die Schritte beim Funkenerosionssintern? Schnelle, Niedertemperatur-Verdichtung erreichen

- Was ist der Mechanismus des SPS-Verfahrens? Ein tiefer Einblick in das schnelle Sintern bei niedrigen Temperaturen