Kurz gesagt, die Hauptvorteile des Sputterns gegenüber dem Verdampfen sind eine überragende Schichtqualität und Prozesskontrolle. Sputtern erzeugt Schichten mit deutlich besserer Haftung, höherer Dichte und größerer Gleichmäßigkeit. Dies wird erreicht, indem hochenergetische Ionen verwendet werden, um Atome physikalisch von einem Targetmaterial zu lösen, wodurch sichergestellt wird, dass sie fest auf dem Substrat eingebettet werden.

Die Entscheidung zwischen Sputtern und Verdampfen ist ein grundlegender Kompromiss. Sputtern priorisiert die strukturelle Integrität und Leistung der Beschichtung, während Verdampfen oft die Geschwindigkeit und Einfachheit der Abscheidung priorisiert. Das Verständnis dieses Kernunterschieds ist entscheidend für die Auswahl der richtigen Methode.

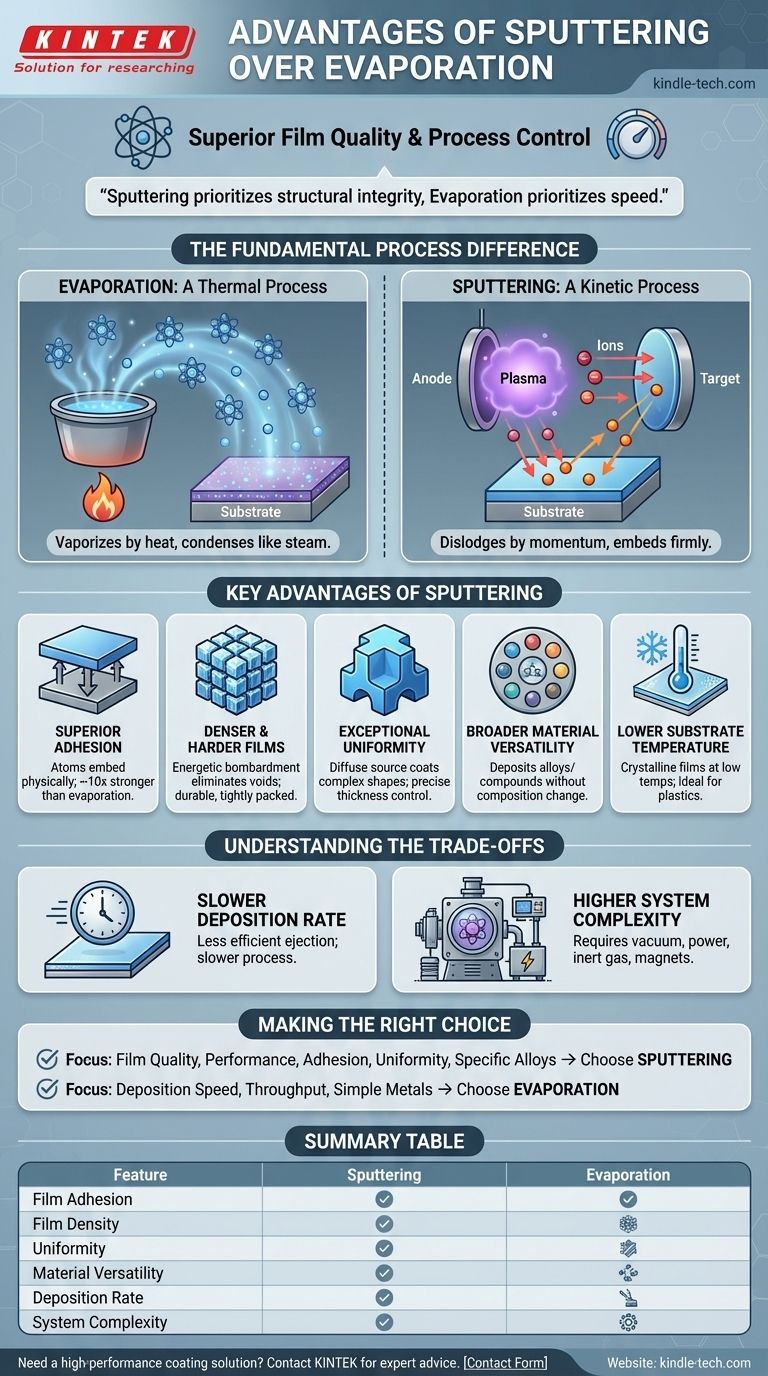

Der grundlegende Prozessunterschied

Sowohl Sputtern als auch Verdampfen sind Formen der Physikalischen Gasphasenabscheidung (PVD), aber sie erzeugen Dampf durch völlig unterschiedliche Mechanismen. Dieser Unterschied ist die Quelle ihrer jeweiligen Vor- und Nachteile.

Verdampfen: Ein thermischer Prozess

Verdampfen verwendet Wärme, um die Temperatur eines Quellmaterials in einem Vakuum zu erhöhen, bis es verdampft. Die verdampften Atome bewegen sich dann durch die Kammer und kondensieren auf dem kühleren Substrat, wodurch eine dünne Schicht entsteht. Dies ist vergleichbar mit dem Kochen von Wasser und dem Kondensieren des Dampfes auf einer kalten Oberfläche.

Sputtern: Ein kinetischer Prozess

Sputtern hingegen ist ein Impulsübertragungsprozess. Es verwendet ein Plasma, um hochenergetische Ionen (typischerweise Argon) zu erzeugen, die in ein Quellmaterial, das sogenannte „Target“, beschleunigt werden. Diese Kollisionen haben genug Kraft, um Atome vom Target zu lösen, die dann zum Substrat wandern und sich dort ablagern.

Hauptvorteile des Sputterns

Die hohe kinetische Energie der gesputterten Partikel ist für die meisten Vorteile der Technik verantwortlich und führt zu leistungsfähigeren Schichten.

Überragende Schichthaftung

Die Atome, die während des Sputterns auf dem Substrat ankommen, haben eine deutlich höhere Energie als die aus der Verdampfung. Diese Energie hilft ihnen, sich physikalisch in die Substratoberfläche einzubetten, wodurch eine viel stärkere Bindung entsteht.

Die Haftfestigkeit von gesputterten Schichten kann 10-mal höher sein als die von verdampften Schichten.

Dichtere und härtere Schichten

Der energetische Beschuss während der Abscheidung hilft, Hohlräume zu eliminieren und eine dichter gepackte atomare Struktur zu erzeugen. Dies führt zu Schichten, die von Natur aus dichter, härter und haltbarer sind als ihre verdampften Gegenstücke.

Außergewöhnliche Gleichmäßigkeit und Dickenkontrolle

Sputtern bietet eine diffusere und weniger „Sichtlinien“-Abscheidungsquelle. Dies ermöglicht eine hervorragende Beschichtungsabdeckung, selbst auf Substraten mit komplexen oder unregelmäßigen Formen.

Der Prozess ist auch hochgradig kontrollierbar und ermöglicht eine präzise Steuerung der Schichtdicke und Gleichmäßigkeit über große Flächen, was für viele optische und elektronische Anwendungen entscheidend ist.

Breitere Materialvielfalt

Sputtern kann eine größere Bandbreite von Materialien abscheiden, einschließlich Legierungen und Verbindungen. Da Atome physikalisch und nicht durch Verdampfen gelöst werden, bleibt die Zusammensetzung der abgeschiedenen Schicht dem Quelltarget treu.

Das Verdampfen einer Legierung kann schwierig sein, da die Bestandteile oft unterschiedliche Siedepunkte haben, was zu einer inkonsistenten Schichtzusammensetzung führt.

Niedrigere Substrattemperatur

Obwohl die gesputterten Partikel selbst hochenergetisch sind, erfordert der Gesamtprozess keine Erhitzung des Substrats auf hohe Temperaturen. Kristalline Schichten können bei viel niedrigeren Temperaturen als beim Verdampfen erzielt werden, wodurch Sputtern ideal zum Beschichten wärmeempfindlicher Materialien wie Kunststoffe ist.

Die Kompromisse verstehen

Sputtern ist nicht in jeder Situation die überlegene Wahl. Seine Hauptnachteile liegen in seiner Geschwindigkeit und Komplexität.

Langsamere Abscheiderate

Der Hauptnachteil des Sputterns ist seine langsamere Abscheiderate. Der Prozess des Ausstoßens von Atomen durch Ionenbeschuss ist von Natur aus weniger effizient als das direkte Verdampfen eines Materials.

Für Anwendungen, die dicke Schichten oder eine hohe Durchsatzproduktion erfordern, ist Verdampfen oft die schnellere und wirtschaftlichere Wahl.

Höhere Systemkomplexität

Sputtersysteme erfordern Vakuumkammern, Hochspannungsnetzteile, Inertgas-Handhabung und oft Magnetfelder (beim Magnetron-Sputtern) zur Steuerung des Plasmas. Dies macht die Ausrüstung komplexer und im Allgemeinen teurer als ein einfacher thermischer Verdampfer.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl der richtigen Methode erfordert die Abstimmung der Prozessfähigkeiten mit dem wichtigsten Ergebnis Ihres Projekts.

- Wenn Ihr Hauptaugenmerk auf Schichtqualität und Leistung liegt: Wählen Sie Sputtern wegen seiner überragenden Haftung, Dichte und Gleichmäßigkeit.

- Wenn Ihr Hauptaugenmerk auf Abscheidegeschwindigkeit und Durchsatz liegt: Wählen Sie Verdampfen, insbesondere für einfachere Metallbeschichtungen.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung eines komplex geformten Teils liegt: Wählen Sie Sputtern wegen seiner Fähigkeit, eine gleichmäßige Abdeckung zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung einer bestimmten Legierung oder Verbindung liegt: Wählen Sie Sputtern, um sicherzustellen, dass die Zusammensetzung der Schicht mit dem Quellmaterial übereinstimmt.

Letztendlich hängt Ihre Wahl davon ab, ob die Endanwendung die Hochleistungsfilmeigenschaften erfordert, die Sputtern liefert.

Zusammenfassungstabelle:

| Merkmal | Sputtern | Verdampfen |

|---|---|---|

| Hauptvorteil | Überragende Schichtqualität & Kontrolle | Hohe Abscheidegeschwindigkeit & Einfachheit |

| Schichthaftung | Exzellent (10x stärker) | Gut |

| Schichtdichte | Hoch, dicht, langlebig | Niedriger, porös |

| Gleichmäßigkeit | Exzellent bei komplexen Formen | Sichtlinienbegrenzt |

| Materialvielfalt | Hoch (Legierungen, Verbindungen) | Begrenzt (elementar) |

| Abscheiderate | Langsamer | Schneller |

| Systemkomplexität | Höher | Niedriger |

Benötigen Sie eine Hochleistungsbeschichtungslösung für Ihr Labor?

Die Wahl der richtigen Abscheidungsmethode ist entscheidend für den Erfolg Ihrer Anwendung. Die Experten von KINTEK sind auf Laborgeräte und Verbrauchsmaterialien spezialisiert und helfen Ihnen bei der Auswahl des idealen Sputter- oder Verdampfungssystems, um die Schichtqualität, Haftung und Gleichmäßigkeit zu erreichen, die Ihre Forschung erfordert.

Kontaktieren Sie unser Team noch heute, um Ihre spezifischen Anforderungen zu besprechen und zu entdecken, wie unsere Lösungen die Fähigkeiten Ihres Labors verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Verdampferschale für organische Materie

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Halbkugelförmiges Bodentiegel aus Wolfram für Verdampfung

- Aluminisierte Keramik-Verdampferschale für die Dünnschichtabscheidung

Andere fragen auch

- Was ist der Chiralitätsdurchmesser eines Kohlenstoffnanoröhrchens? Wie die Chiralität die Eigenschaften von CNTs bestimmt

- Ist ein CVD-Diamant eine gute Investition? Die Wahrheit über den Wert von im Labor gezüchteten Diamanten

- Was ist Target-Sputtern (Kathodenzerstäubung)? Ein Leitfaden zur Präzisions-Dünnschichtabscheidung

- Nennen Sie 3 Produkte, in denen Kohlenstoffnanoröhren verwendet werden können? Verbesserung von Batterien, Reifen und Verbundwerkstoffen

- Was ist die Einheit der Abscheidungsrate? Beherrschung der Dünnschichtkontrolle für die Präzisionsfertigung

- Wie wird Dünnschichtbeschichtung durchgeführt? Ein Leitfaden zu PVD, Sol-Gel und Präzisionsabscheidung

- Was sind die Vorteile des Sputterns? Erzielen Sie eine überlegene Dünnschichtabscheidung für Ihre Anwendung

- Was ist die Struktur und die Eigenschaften von Kohlenstoffnanoröhren? Entfesselung unübertroffener Festigkeit & Leitfähigkeit