Der grundlegende Vorteil der Wirbelschicht ist ihre Fähigkeit, ein Bett aus festen Partikeln wie eine Flüssigkeit verhalten zu lassen. Durch das Suspendieren von Feststoffen in einem aufwärts strömenden Gas oder einer Flüssigkeit erzeugt der Prozess ein System mit außergewöhnlich gleichmäßigen Temperaturen und schnellen Wärme- und Stoffübergangsraten. Diese einzigartige Eigenschaft macht es zu einem unschätzbaren Werkzeug für eine Vielzahl industrieller Anwendungen, von chemischen Reaktionen bis hin zu Trocknungsprozessen.

Die Wirbelschicht bietet eine unübertroffene Prozesskontrolle, insbesondere hinsichtlich der Temperatur, was die Reaktionseffizienz und Produktkonsistenz dramatisch verbessert. Diese Vorteile gehen jedoch mit erheblichen technischen Herausforderungen einher, darunter Partikelabrieb, Erosion und komplexe Hydrodynamik, die sorgfältig gemanagt werden müssen.

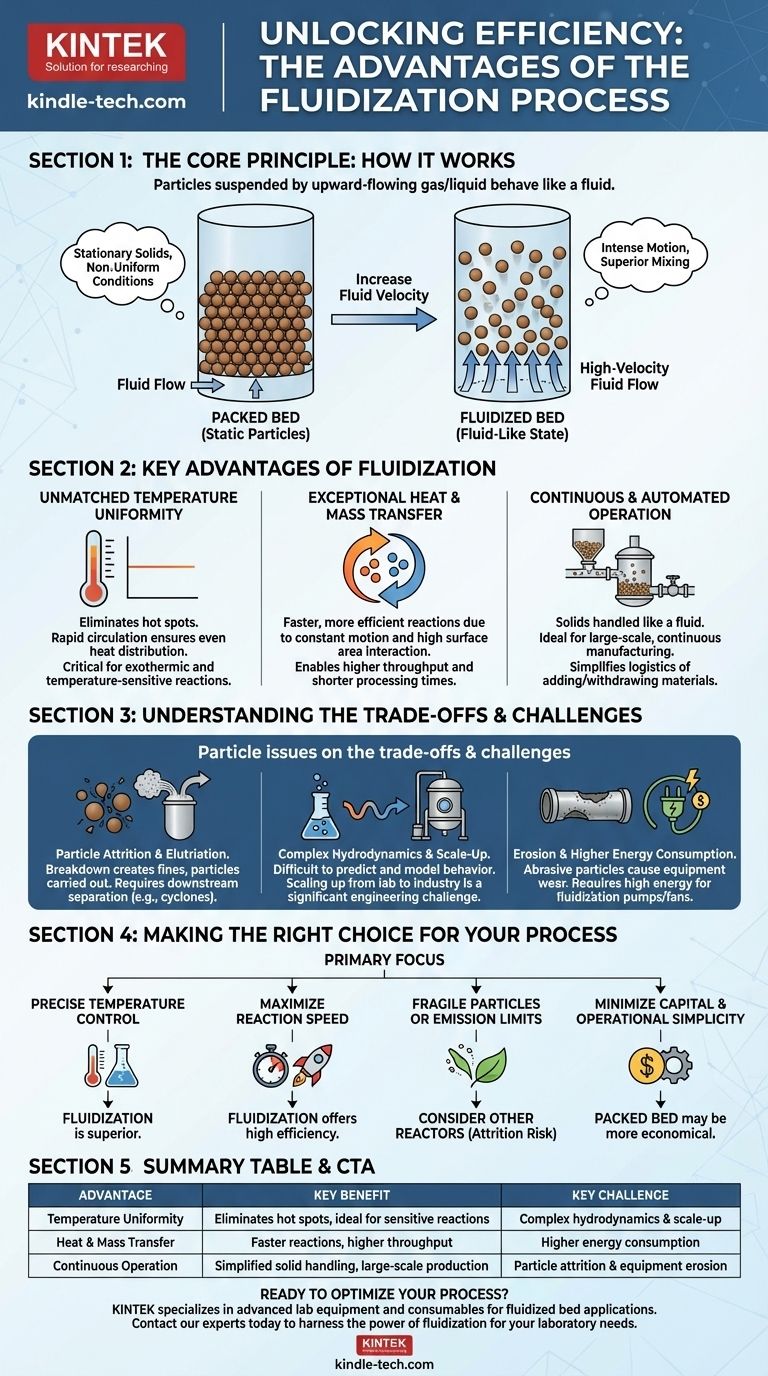

Das Kernprinzip: Wie die Wirbelschicht funktioniert

Einen flüssigkeitsähnlichen Zustand erzeugen

Eine Wirbelschicht entsteht, wenn ein Fluid (Gas oder Flüssigkeit) mit einer ausreichend hohen Geschwindigkeit durch ein Bett aus körnigen Feststoffpartikeln nach oben geleitet wird, um diese zu suspendieren. Wenn die Fluidgeschwindigkeit zunimmt, wirkt die Widerstandskraft auf die Partikel der Schwerkraft entgegen, wodurch sich das Bett ausdehnt und sich wie eine kochende Flüssigkeit verhält.

Dieser "fluidisierte" Zustand ist durch intensive Partikelbewegung und -mischung gekennzeichnet, die die Quelle seiner Hauptvorteile ist. Er steht in starkem Kontrast zu einem Festbett, bei dem die Partikel stationär sind und das Fluid durch die Lücken strömt, was oft zu ungleichmäßigen Bedingungen führt.

Überlegene Mischung und Kontakt

Die kräftige Mischung sorgt dafür, dass jedes Partikel ständig vom fluidisierenden Medium umgeben ist. Dies schafft eine enorme Oberfläche für die Wechselwirkung zwischen dem Feststoff und dem Fluid, eine Bedingung, die in anderen Reaktortypen schwer zu erreichen ist.

Hauptvorteile des Wirbelschichtverfahrens

Unübertroffene Temperaturgleichmäßigkeit

Die schnelle Zirkulation der festen Partikel sorgt dafür, dass die Wärme gleichmäßig im gesamten Bett verteilt wird. Dies eliminiert praktisch Hot Spots, d.h. lokalisierte Bereiche hoher Temperatur, die in Festbetten auftreten können.

Diese präzise Temperaturkontrolle ist entscheidend für stark exotherme Reaktionen (solche, die Wärme freisetzen), da sie thermisches Durchgehen und Katalysatordeaktivierung verhindert. Sie gewährleistet auch eine gleichbleibende Produktqualität bei temperaturempfindlichen Prozessen.

Außergewöhnlicher Wärme- und Stoffübergang

Die konstante Bewegung der Partikel und der innige Kontakt mit dem Fluid führen zu extrem hohen Wärme- und Stoffübergangsraten. Dies ermöglicht, dass Reaktionen viel schneller und effizienter ablaufen als in einem statischen System.

Für Prozesse wie das Trocknen von Granulaten oder das Beschichten von Partikeln bedeutet dies deutlich kürzere Verarbeitungszeiten und einen höheren Durchsatz.

Kontinuierlicher und automatisierter Betrieb

Da sich die Feststoffe wie eine Flüssigkeit verhalten, können sie kontinuierlich über Standardrohre und -ventile in das Reaktorsystem zu- und abgeführt werden. Dies macht Wirbelschichtreaktoren ideal für große, kontinuierliche Fertigungsabläufe.

Dies vereinfacht den Feststofftransport, der bei Prozessen, die den häufigen Austausch oder Transport fester Katalysatoren oder Reaktanten erfordern, eine große logistische Herausforderung darstellen kann.

Abwägungen und Herausforderungen verstehen

Partikelabrieb und Elutriation

Die ständigen Kollisionen zwischen Partikeln und mit den Reaktorwänden können dazu führen, dass die Partikel zerbrechen, ein Prozess, der als Abrieb bekannt ist. Dies erzeugt feinen Staub, der problematisch sein kann.

Darüber hinaus können kleinere oder leichtere Partikel durch das aufwärts strömende Fluid aus dem Reaktor ausgetragen werden, ein Phänomen, das als Elutriation bezeichnet wird. Dies erfordert teure nachgeschaltete Trennvorrichtungen wie Zyklone oder Filter, um das verlorene Material aufzufangen und Emissionen zu verhindern.

Komplexe Hydrodynamik und Scale-up

Das Verhalten eines Wirbelschichtreaktors (z. B. Blasenbildung, Pfropfenströmung) ist komplex und kann schwierig genau vorherzusagen und zu modellieren sein. Dies macht die Hochskalierung eines Designs von einer kleinen Labor-Pilotanlage zu einer großen Industrieanlage zu einer erheblichen technischen Herausforderung.

Eine unsachgemäße Hochskalierung kann zu schlechter Leistung, Betriebsinstabilität oder sogar zum Ausfall führen, was ein beträchtliches finanzielles Risiko darstellt.

Erosion der Ausrüstung

Die abrasive Wirkung der sich bewegenden festen Partikel kann zu erheblichem Verschleiß an den internen Komponenten des Reaktors führen, einschließlich der Behälterwände, Wärmetauscherrohre und der Fluidverteilerplatte. Diese Erosion reduziert die Lebensdauer der Ausrüstung und erhöht die Wartungskosten.

Höherer Energieverbrauch

Die Aufrechterhaltung der Fluidisierung eines Partikelbetts erfordert kontinuierliche Energie, um die großen Ventilatoren oder Pumpen zu betreiben, die das fluidisierende Gas oder die Flüssigkeit liefern. Der Energiebedarf zur Überwindung des Druckabfalls über das Bett ist oft höher als bei einem vergleichbaren Festbettreaktor, was zu höheren Betriebskosten führt.

Die richtige Wahl für Ihren Prozess treffen

Die Wahl der Wirbelschicht erfordert eine Abwägung ihrer großen Vorteile gegenüber ihren inhärenten technischen Komplexitäten. Ihre Entscheidung sollte sich an den kritischsten Anforderungen Ihrer spezifischen Anwendung orientieren.

- Wenn Ihr Hauptaugenmerk auf präziser Temperaturkontrolle für empfindliche Reaktionen liegt: Die Wirbelschicht ist oft die überlegene Wahl, um Hot Spots zu eliminieren und die Produktkonsistenz zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Reaktionsgeschwindigkeit und des Durchsatzes liegt: Die außergewöhnlichen Wärme- und Stoffübergangsraten in einem Wirbelschichtreaktor können eine unübertroffene Prozesseffizienz liefern.

- Wenn Sie sehr empfindliche Partikel handhaben oder strenge Emissionsgrenzwerte haben: Die Risiken von Abrieb und Elutriation können kostspielige Minderungsmaßnahmen erfordern, wodurch andere Reaktortypen möglicherweise attraktiver werden.

- Wenn Ihr Hauptaugenmerk auf der Minimierung der anfänglichen Investitionskosten und der betrieblichen Einfachheit liegt: Ein Festbett kann eine einfachere und wirtschaftlichere Lösung sein, vorausgesetzt, Ihr Prozess kann eine gewisse Temperaturnichtgleichmäßigkeit tolerieren.

Letztendlich ist die Wirbelschicht ein leistungsstarkes Werkzeug für Prozesse, bei denen ihre außergewöhnliche Kontrolle über Temperatur und Mischung die Investition in ihr anspruchsvolleres Design und ihren Betrieb rechtfertigt.

Zusammenfassungstabelle:

| Vorteil | Hauptnutzen | Haupt-Herausforderung |

|---|---|---|

| Temperaturgleichmäßigkeit | Eliminiert Hot Spots, ideal für empfindliche Reaktionen | Komplexe Hydrodynamik & Scale-up |

| Wärme- & Stoffübergang | Schnellere Reaktionen, höherer Durchsatz | Höherer Energieverbrauch |

| Kontinuierlicher Betrieb | Vereinfachter Feststofftransport, Großproduktion | Partikelabrieb & Geräteerosion |

Bereit, Ihren Prozess mit Wirbelschichttechnologie zu optimieren? KINTEK ist spezialisiert auf die Bereitstellung fortschrittlicher Laborgeräte und Verbrauchsmaterialien, um Ihnen zu helfen, die Leistung von Wirbelschichtreaktoren für überlegene Temperaturkontrolle, effiziente Reaktionen und skalierbare Produktion zu nutzen. Egal, ob Sie einen neuen Prozess entwickeln oder einen bestehenden hochskalieren, unser Fachwissen kann Ihnen helfen, die Herausforderungen zu meistern und die Vorteile zu maximieren. Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Laboranforderungen zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Anpassbare Labor-Hochtemperatur-Hochdruckreaktoren für vielfältige wissenschaftliche Anwendungen

- Schräg rotierende Plasma-unterstützte chemische Gasphasenabscheidungsanlage (PECVD) Röhrenofenmaschine

- Automatische Labor-Kalt-Isostatische Presse CIP-Maschine Kalt-Isostatisches Pressen

- Wandmontierte Wasserdestillationsanlage

- Einzelstempel-Elektro-Tablettenpressmaschine Laborpulver-Tablettenstanzmaschine TDP-Tablettenpresse

Andere fragen auch

- Welche Rolle spielt ein Edelstahlautoklav mit PTFE-Auskleidung bei der Synthese von BiOBr-Vorläufer-Nanosheets?

- Was ist die Funktion eines PTFE-ausgekleideten Hydrothermalautoklaven bei der cys-CD-Synthese? Erzielung hochreiner Kohlenstoffpunkte

- Warum müssen SCWG-Reaktoren eine bestimmte Aufheizrate einhalten? Schützen Sie Ihre Hochdruckbehälter vor thermischer Belastung

- Warum Hochdruckreaktoren für die Vorbehandlung von Lebensmittelabfällen verwenden? Steigern Sie noch heute die Effizienz der Wasserstoffproduktion!

- Warum sind hochpräzise Drucksensoren und Temperaturregelsysteme für das hydrothermale Reaktionsgleichgewicht entscheidend?