Im Kern bietet ein Doppelschneckenextruder im Vergleich zu seinem Einschnecken-Pendant eine weitaus überlegenere Mischung, größere Verarbeitungsflexibilität und höhere Betriebseffizienz. Diese Vorteile ergeben sich direkt aus seinem Design, das zwei ineinandergreifende Schnecken verwendet, um Materialien mit einem Maß an Kontrolle zu fördern und zu verarbeiten, das mit einer einzelnen Schnecke einfach unerreichbar ist.

Der grundlegende Vorteil eines Doppelschneckenextruders ist seine Fähigkeit, die Funktionen des Materialtransports und der Materialverarbeitung zu entkoppeln. Diese Trennung gibt den Bedienern präzise Kontrolle über Scherkraft, Temperatur und Verweilzeit, was ihn zur überlegenen Wahl für komplexe Materialien und hochwertige Compoundieranwendungen macht.

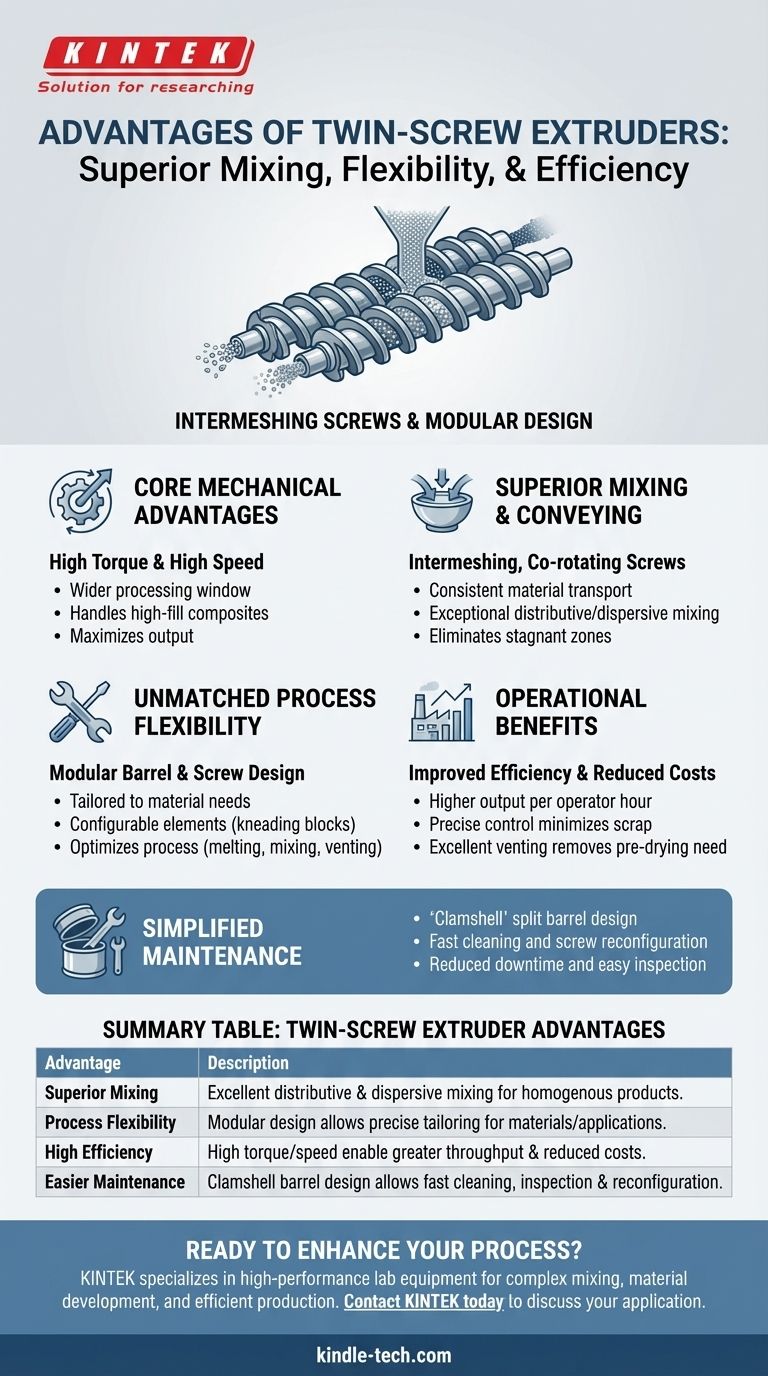

Die mechanischen Kernvorteile

Das einzigartige Design eines Doppelschneckenextruders schafft eine Reihe von inhärenten mechanischen Vorteilen. Diese Merkmale sind die Grundlage für seine überragende Leistung in anspruchsvollen Anwendungen.

Hohes Drehmoment und hohe Geschwindigkeit

Doppelschneckenextruder sind für Hochleistungsoperationen konzipiert. Ihre robusten Getriebe können sowohl hohes Drehmoment bei niedrigen Geschwindigkeiten für zähe Materialien als auch hohe Geschwindigkeit zur Maximierung des Durchsatzes liefern.

Diese Fähigkeit ermöglicht ein viel breiteres Verarbeitungsfenster als Einschnecken-Systeme. Sie ermöglicht der Maschine, alles von hochgefüllten Verbundwerkstoffen bis hin zu scherempfindlichen Biopolymeren zu verarbeiten.

Überragendes Mischen und Fördern

Die ineinandergreifenden, gleichläufigen Schnecken sind das wichtigste Merkmal. Sie wirken wie eine Verdrängerpumpe und gewährleisten einen konsistenten Materialtransport, der weniger von Reibung abhängig ist als bei einem Einschnecken-Design.

Diese selbstreinigende Wirkung der Schnecken sorgt zudem für eine außergewöhnliche distributive und dispersive Mischung. Sie eliminiert Stagnationszonen und gewährleistet ein hochhomogenes Endprodukt, was für Masterbatches, Legierungen und Verbundwerkstoffe entscheidend ist.

Unübertroffene Prozessflexibilität

Doppelschneckenextruder verfügen über ein modulares Zylinder- und Schneckendesign. Die Schnecken werden aus einzelnen "Elementen" (wie Knetblöcken und Förderelementen) auf einer Keilwelle zusammengesetzt.

Diese Modularität ermöglicht es, den Prozess präzise auf das Material abzustimmen. Sie können die Schneckenkonfiguration ändern, um Schmelzen, Mischen, Entgasen und Druckaufbau für jede spezifische Anwendung zu optimieren – ein Grad an Anpassung, der bei Einschneckenmaschinen unmöglich ist.

Umsetzung der Mechanik in betriebliche Vorteile

Diese mechanischen Vorteile führen direkt zu greifbaren Vorteilen in einer Produktionsumgebung, die Effizienz, Kosten und Wartung beeinflussen.

Verbesserte Arbeitseffizienz

Der hohe Durchsatz und die automatisierten Steuerungssysteme moderner Doppelschneckenextruder bedeuten, dass mehr Produkt pro Bedienerstunde hergestellt werden kann.

Ihre stabile und vorhersehbare Leistung reduziert den Bedarf an ständiger Überwachung und Anpassungen, wodurch Personal für andere kritische Aufgaben frei wird.

Reduzierte langfristige Produktionskosten

Obwohl die Anfangsinvestition höher ist, führen Doppelschneckenextruder oft zu geringeren Gesamtkosten. Ihre Effizienz führt zu höherem Ausstoß pro Stunde, und präzise Kontrolle minimiert Ausschuss und verschwendetes Rohmaterial.

Darüber hinaus können ihre hervorragenden Entgasungsfähigkeiten oft die Notwendigkeit eines separaten, energieintensiven Vortrocknungsschritts für bestimmte Polymere eliminieren.

Vereinfachte Wartung und Inspektion

Viele Doppelschneckenextruder sind mit einem "Clamshell"- oder geteilten Zylinder ausgestattet. Dies ermöglicht das horizontale Öffnen des Zylinders, was einen direkten, einfachen Zugang zu den Schnecken und Zylinderbuchsen bietet.

Diese Funktion macht Reinigung, Schneckenrekonfiguration und Verschleißinspektion unglaublich schnell und unkompliziert. Sie reduziert die Ausfallzeiten zwischen den Produktionsläufen drastisch und vereinfacht die vorbeugende Wartung.

Die Kompromisse verstehen

Keine Technologie ist ohne Kontext universell überlegen. Objektivität erfordert die Anerkennung der Herausforderungen, die mit Doppelschneckenextrudern verbunden sind.

Höhere Anfangsinvestition

Der Hauptnachteil sind die Kosten. Die Komplexität der Doppelschnecken, des segmentierten Zylinders und des leistungsstarken Getriebes macht einen Doppelschneckenextruder deutlich teurer in der Anschaffung als eine Einschneckenmaschine vergleichbarer Größe.

Erhöhte betriebliche Komplexität

Die Vielseitigkeit und Kontrolle eines Doppelschneckenextruders gehen mit einer steileren Lernkurve einher. Der effektive Betrieb und die Konfiguration der Maschine erfordern mehr Schulung und ein tieferes Verständnis der Polymerverarbeitungsprinzipien.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl des richtigen Extruders hängt vollständig von Ihren Produktionszielen und den Materialien ab, die Sie verarbeiten möchten.

- Wenn Ihr Hauptaugenmerk auf komplexem Compoundieren oder Mischen liegt: Der Doppelschneckenextruder ist die definitive Wahl für die Herstellung von Polymerlegierungen, Masterbatches oder die reaktive Extrusion.

- Wenn Ihr Hauptaugenmerk auf der Großserienproduktion einfacher Profile liegt: Ein Einschneckenextruder ist oft die kostengünstigere Lösung für Anwendungen wie Rohre, Platten oder Folien unter Verwendung eines einzelnen, gleichmäßigen Rohmaterials.

- Wenn Ihr Hauptaugenmerk auf Prozessflexibilität und F&E liegt: Das modulare Design des Doppelschneckenextruders bietet unübertroffene Vielseitigkeit für die Entwicklung neuer Formulierungen und die Verarbeitung einer Vielzahl von Materialien auf einer einzigen Maschine.

Letztendlich ist die Wahl eines Doppelschneckenextruders eine Investition in Kontrolle, Vielseitigkeit und langfristige Betriebseffizienz.

Zusammenfassungstabelle:

| Vorteil | Beschreibung |

|---|---|

| Überragende Mischung | Ineinandergreifende Schnecken sorgen für exzellente distributive und dispersive Mischung für homogene Produkte. |

| Prozessflexibilität | Modulares Schnecken-/Zylinderdesign ermöglicht präzise Anpassung an verschiedene Materialien und Anwendungen. |

| Hohe Effizienz | Hohe Drehmoment-/Geschwindigkeitsfähigkeiten ermöglichen höheren Durchsatz und reduzierte Produktionskosten. |

| Einfachere Wartung | Clamshell-Zylinderdesign ermöglicht schnelle Reinigung, Inspektion und Schneckenrekonfiguration. |

Bereit, Ihren Compoundier-, F&E- oder Produktionsprozess mit der überlegenen Kontrolle und Effizienz eines Doppelschneckenextruders zu verbessern?

KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte und Verbrauchsmaterialien und erfüllt die präzisen Anforderungen von Laboren und F&E-Einrichtungen. Unsere Expertise stellt sicher, dass Sie die richtige Lösung für komplexes Mischen, Materialentwicklung und effiziente Produktion erhalten.

Kontaktieren Sie KINTEK noch heute, um zu besprechen, wie ein Doppelschneckenextruder Ihrer spezifischen Anwendung zugute kommen und neue Leistungsniveaus erschließen kann.

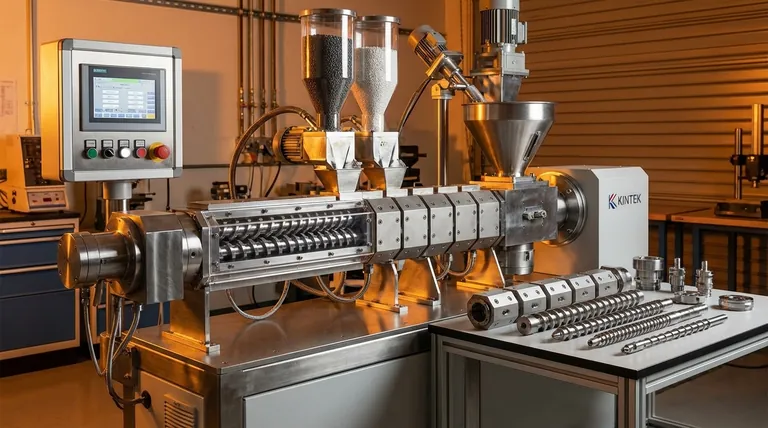

Visuelle Anleitung

Ähnliche Produkte

- Professionelle Schneidwerkzeuge für Kohlepapier, Stoffmembran, Kupfer, Aluminiumfolie und mehr

- Labor-Interner Kautschukmischer Kautschuk-Knetmaschine zum Mischen und Kneten

- Elektrische Drehrohrofen-Pyrolyseofenanlage Kalzinator Kleiner Drehrohrofen Rotierender Ofen

- Kundenspezifischer PTFE-Teflon-Teilehersteller für PTFE-Messzylinder 10/50/100 ml

- Kundenspezifischer PTFE-Teflon-Teilehersteller für PTFE-Maschensieb F4

Andere fragen auch

- Was sind die Nachteile eines 4-Walzen-Gerüsts? Begrenzte Formkontrolle und Kantenfehler

- Welche Produkte können im Spritzgussverfahren hergestellt werden? Der Motor der Massenproduktion

- Was ist der Prozess der Kautschukpyrolyse? Ein Schritt-für-Schritt-Leitfaden zur Umwandlung von Abfall in Brennstoff

- Was ist die Pyrolysetemperatur von Gummi? Steuern Sie den Prozess, um Ihren Ertrag zu maximieren

- Wofür wird ein Labormixer verwendet? Wählen Sie das richtige Werkzeug für Flüssigkeiten oder Feststoffe

- Was sind die Vorteile der Blasfolienextrusion? Steigern Sie die Effizienz Ihrer Folienproduktion

- Was ist ein Zweiwalzenmischer? Polymer-Mischen meistern für F&E und Qualitätskontrolle

- Wofür wird die Vulkanisation verwendet? Entfesseln Sie die Festigkeit und Haltbarkeit von Gummi