In der modernen Fertigung und Technologie ist die chemische Gasphasenabscheidung (CVD) ein Schlüsselprozess zur Herstellung ultra-dünner Schichten und Beschichtungen höchster Reinheit. Ihre Anwendungen ergeben sich aus ihrer einzigartigen Fähigkeit, Materialien mit außergewöhnlicher Kontrolle abzuscheiden, und bedienen kritische Funktionen in Branchen von Halbleitern und Luft- und Raumfahrt bis hin zu Medizingeräten.

Die wahre Stärke von CVD liegt nicht nur in der Fähigkeit, eine Beschichtung aufzutragen, sondern in der präzisen Kontrolle über die Struktur und die Eigenschaften eines Materials auf molekularer Ebene. Dies ermöglicht die Herstellung von Hochleistungsfilmen, die mit herkömmlichen Methoden oft nicht realisierbar sind.

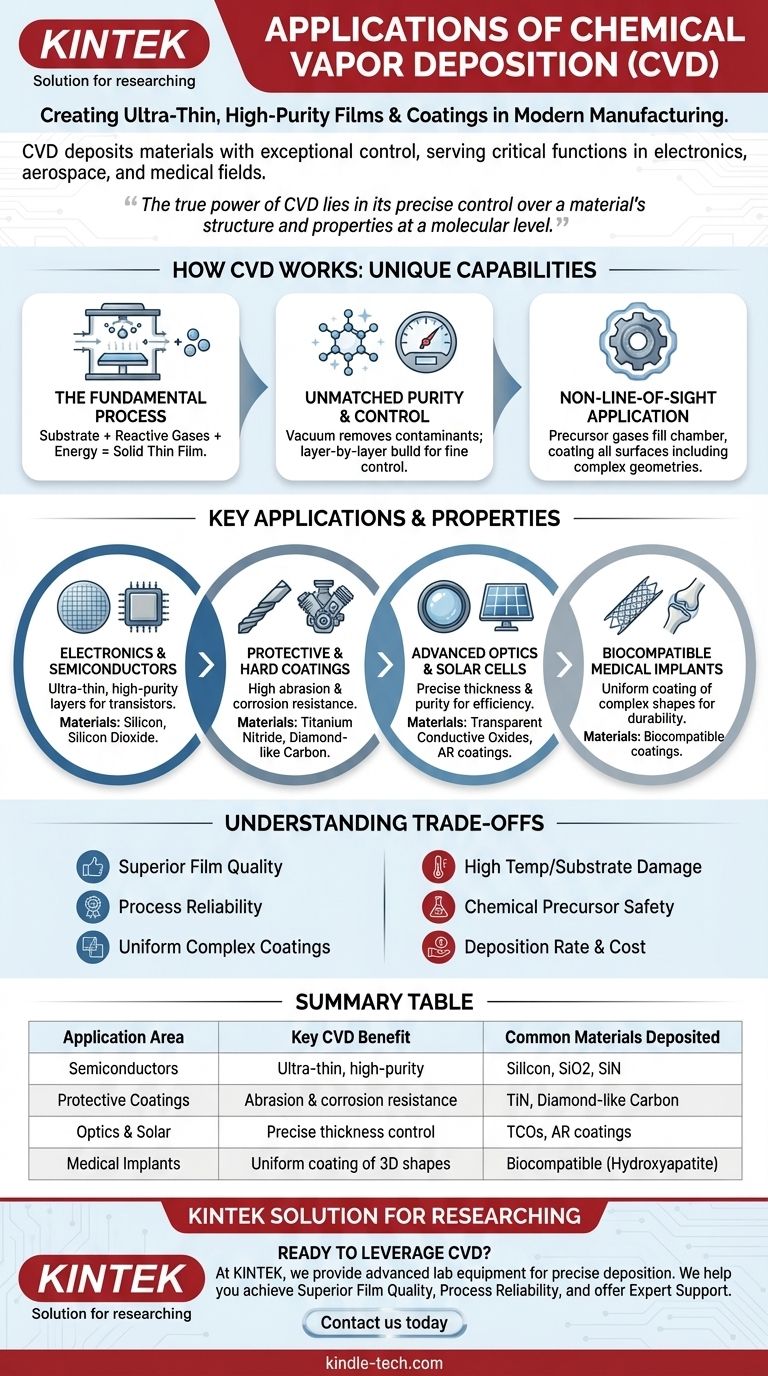

Wie CVD seine einzigartigen Fähigkeiten erreicht

Um die Anwendungen der CVD zu verstehen, müssen wir zunächst die Prinzipien kennenlernen, die sie so vielseitig machen. Der Prozess wird durch einige Schlüsselmerkmale definiert, die ihn von anderen Abscheidungstechniken unterscheiden.

Der grundlegende Prozess

Bei der CVD wird ein Substrat (das zu beschichtende Objekt) in eine Vakuumkammer gebracht. Reaktive Gase, sogenannte Präkursoren, werden eingeleitet und Energie (typischerweise Wärme) wird zugeführt. Dies löst eine chemische Reaktion aus, wodurch sich ein fester Werkstoff bildet und als dünner, gleichmäßiger Film auf der Oberfläche des Substrats abscheidet.

Unübertroffene Reinheit und Kontrolle

Die VakUumumgebung ist entscheidend, da sie Verunreinigungen entfernt, welche die Reinheit des Films beeinträchtigen könnten. Da der Film Schicht für Schicht aus einer chemischen Reaktion aufgebaut wird, haben Bediener eine feingranulare Kontrolle über seine Dicke, Dichte und endgültige Zusammensetzung.

Nicht-sichtlinienabhängige Anwendung

Im Gegensatz zu physikalischen Abscheidungsmethoden, die Material in einer geraden Linie versprühen, füllen die Präkursor-Gase bei einem CVD-Prozess die gesamte Kammer aus. Dadurch können alle freiliegenden Oberflächen eines Objekts gleichmäßig beschichtet werden, einschließlich komplexer Formen, innerer Kanäle und komplizierter Geometrien.

Schlüsselanwendungen und die treibenden Eigenschaften

Die einzigartigen Vorteile der CVD machen sie zur bevorzugten Lösung in Bereichen, in denen die Materialleistung von größter Bedeutung ist. Ihre Anwendungen sind ein direktes Ergebnis ihrer Kernfähigkeiten.

Elektronik und Halbleiter

Dies ist wohl die bedeutendste Anwendung der CVD. Der Prozess ist unerlässlich für den Aufbau der mikroskopischen Schichten von Transistoren und Schaltkreisen auf Siliziumwafern. Die Fähigkeit, ultra-dünne, perfekt gleichmäßige und außergewöhnlich reine Filme zu erzeugen, macht moderne Mikrochips überhaupt erst möglich.

Schutz- und Hartbeschichtungen

CVD wird eingesetzt, um harte, widerstandsfähige Beschichtungen auf Materialien wie Schneidwerkzeugen, Bohrern und Motorkomponenten aufzubringen. Durch die Abscheidung von Materialien wie Titannitrid oder diamantähnlichem Kohlenstoff wird die Abriebfestigkeit dramatisch erhöht, die Reibung reduziert und der Schutz vor Korrosion in Umgebungen mit hoher Beanspruchung gewährleistet.

Fortschrittliche Optik und Solarzellen

Die präzise Kontrolle über Filmdicke und Reinheit macht CVD ideal für optische Anwendungen. Es wird zur Herstellung von Antireflexbeschichtungen auf Linsen, Spezialspiegeln und den dünnen, leitfähigen Schichten verwendet, die für hocheffiziente Solarmodule erforderlich sind.

Biokompatible medizinische Implantate

Die Nicht-Sichtlinien-Natur der CVD ermöglicht die gleichmäßige Beschichtung komplexer medizinischer Implantate wie Stents oder künstlicher Gelenke. Diese biokompatiblen Beschichtungen verbessern die Haltbarkeit und verringern die Wahrscheinlichkeit, dass der Körper das Implantat abstößt.

Die Abwägungen verstehen

Obwohl CVD leistungsstark ist, ist es nicht die Lösung für jedes Problem. Ein vertrauenswürdiger Berater zu sein bedeutet, die Einschränkungen und Umstände anzuerkennen, unter denen es möglicherweise nicht die beste Wahl ist.

Einschränkungen bei Substrat und Temperatur

Die traditionelle thermische CVD erfordert sehr hohe Temperaturen, um die chemische Reaktion auszulösen. Dies kann temperatursensible Substrate beschädigen oder verziehen. Obwohl Varianten wie die Plasma-unterstützte CVD (PECVD) bei niedrigeren Temperaturen arbeiten, ist die Wärme immer noch ein Hauptfaktor.

Handhabung chemischer Präkursoren

Die bei der CVD verwendeten Präkursor-Gase können teuer, giftig oder hochentzündlich sein. Die Handhabung und Entsorgung dieser Materialien erfordert spezielle Ausrüstung und Sicherheitsprotokolle, was die betriebliche Komplexität und die Kosten erhöht.

Abscheidungsrate und Kosten

Obwohl CVD für seine Qualität eine lobenswerte Abscheidungsrate aufweist, kann es langsamer sein als weniger präzise Massenbeschichtungsverfahren wie Lackieren oder Galvanisieren. Die hohen Kosten der Ausrüstung und Materialien machen es am besten geeignet für hochwertige Anwendungen, bei denen die Leistung die Investition rechtfertigt.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl des richtigen Herstellungsprozesses hängt vollständig vom Endziel Ihres Projekts ab.

- Wenn Ihr Hauptaugenmerk auf der Herstellung ultrareiner, atomar dünner Schichten für die Elektronik liegt: CVD ist aufgrund seiner unübertroffenen Kontrolle über Filmdicke und Zusammensetzung der Industriestandard.

- Wenn Ihr Hauptaugenmerk auf der Verbesserung der Haltbarkeit und Korrosionsbeständigkeit mechanischer Teile liegt: CVD bietet eine robuste, gleichmäßige Beschichtung, die auch in Umgebungen mit hoher Beanspruchung fest auf der Oberfläche haftet.

- Wenn Ihr Hauptaugenmerk auf der gleichmäßigen Beschichtung komplexer, nicht ebener Oberflächen liegt: Die Nicht-Sichtlinien-Natur der CVD stellt sicher, dass alle freiliegenden Bereiche der Komponente eine gleichmäßige Abscheidungsschicht erhalten, wo andere Methoden versagen würden.

Letztendlich ist die Entscheidung für CVD eine Entscheidung, die materielle Perfektion und Leistung gegenüber einfacheren, weniger präzisen Alternativen priorisiert.

Zusammenfassungstabelle:

| Anwendungsbereich | Wesentlicher CVD-Vorteil | Häufig abgeschiedene Materialien |

|---|---|---|

| Halbleiter & Elektronik | Ultra-dünne Schichten höchster Reinheit | Silizium, Siliziumdioxid, Siliziumnitrid |

| Schutz- & Hartbeschichtungen | Außergewöhnliche Abrieb- und Korrosionsbeständigkeit | Titannitrid, diamantähnlicher Kohlenstoff |

| Fortschrittliche Optik & Solarzellen | Präzise Kontrolle über Filmdicke und Reinheit | Transparente leitfähige Oxide, Antireflexbeschichtungen |

| Medizinische Implantate | Gleichmäßige Beschichtung komplexer 3D-Formen | Biokompatible Beschichtungen (z. B. Hydroxylapatit) |

Bereit, CVD für Ihre Hochleistungsanwendungen zu nutzen?

Bei KINTEK sind wir auf die Bereitstellung fortschrittlicher Laborgeräte und Verbrauchsmaterialien für die präzise Materialabscheidung spezialisiert. Ob Sie Halbleiter der nächsten Generation, langlebige Komponenten oder lebensrettende Medizingeräte entwickeln – unsere Lösungen sind darauf ausgelegt, die strengen Anforderungen Ihres Labors zu erfüllen.

Wir helfen Ihnen, Folgendes zu erreichen:

- Überlegene Filmqualität: Erzielen Sie die hochreinen, gleichmäßigen Beschichtungen, die für Ihre Forschung und Produktion unerlässlich sind.

- Prozesszuverlässigkeit: Profitieren Sie von Geräten, die für konsistente, wiederholbare Ergebnisse gebaut sind.

- Fachkundige Unterstützung: Nutzen Sie unser tiefes Wissen über Abscheidungstechnologien, um Ihren Arbeitsablauf zu optimieren.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere CVD-Expertise und Produkte Ihre Innovationen vorantreiben können. Nehmen Sie Kontakt mit unseren Experten auf

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

Andere fragen auch

- Warum benötigt ein PECVD-Vakuumsystem sowohl eine Drehschieber- als auch eine Turbopumpe? Gewährleistung von Hochreinen Beschichtungen

- Warum ist ein Anpassnetzwerk in RF-PECVD für Siloxanfilme unverzichtbar? Gewährleistung eines stabilen Plasmas und einer gleichmäßigen Abscheidung

- Was ist der Unterschied zwischen PECVD und APCVD? Wählen Sie die richtige CVD-Methode für Ihre Anwendung

- Was sind die Prozessfähigkeiten von ICPCVD-Systemen? Erreichen Sie schädigungsarme Abscheidung von Filmen bei extrem niedrigen Temperaturen

- Was ist der Unterschied zwischen Plasma-CVD und thermischer CVD? Wählen Sie die richtige Methode für Ihr Substrat