Im modernen Ingenieurwesen sind Dünnschichten eine grundlegende Technologie, die verwendet wird, um spezifische, hochleistungsfähige Eigenschaften auf die Oberfläche eines Materials zu übertragen. Diese Anwendungen reichen von der Schaffung komplexer Halbleiterschichten, die unsere elektronischen Geräte antreiben, bis hin zur Anbringung dauerhafter Schutzbeschichtungen, die Korrosion an Werkzeugen und Luft- und Raumfahrtkomponenten verhindern.

Der Kernwert der Dünnschichttechnologie liegt in ihrer Fähigkeit, die Oberflächeneigenschaften eines Materials – sei es optisch, elektrisch, mechanisch oder chemisch – unabhängig vom darunterliegenden Substrat präzise zu manipulieren. Dies ermöglicht die Herstellung von Hochleistungskomponenten, die sonst nicht gefertigt werden könnten.

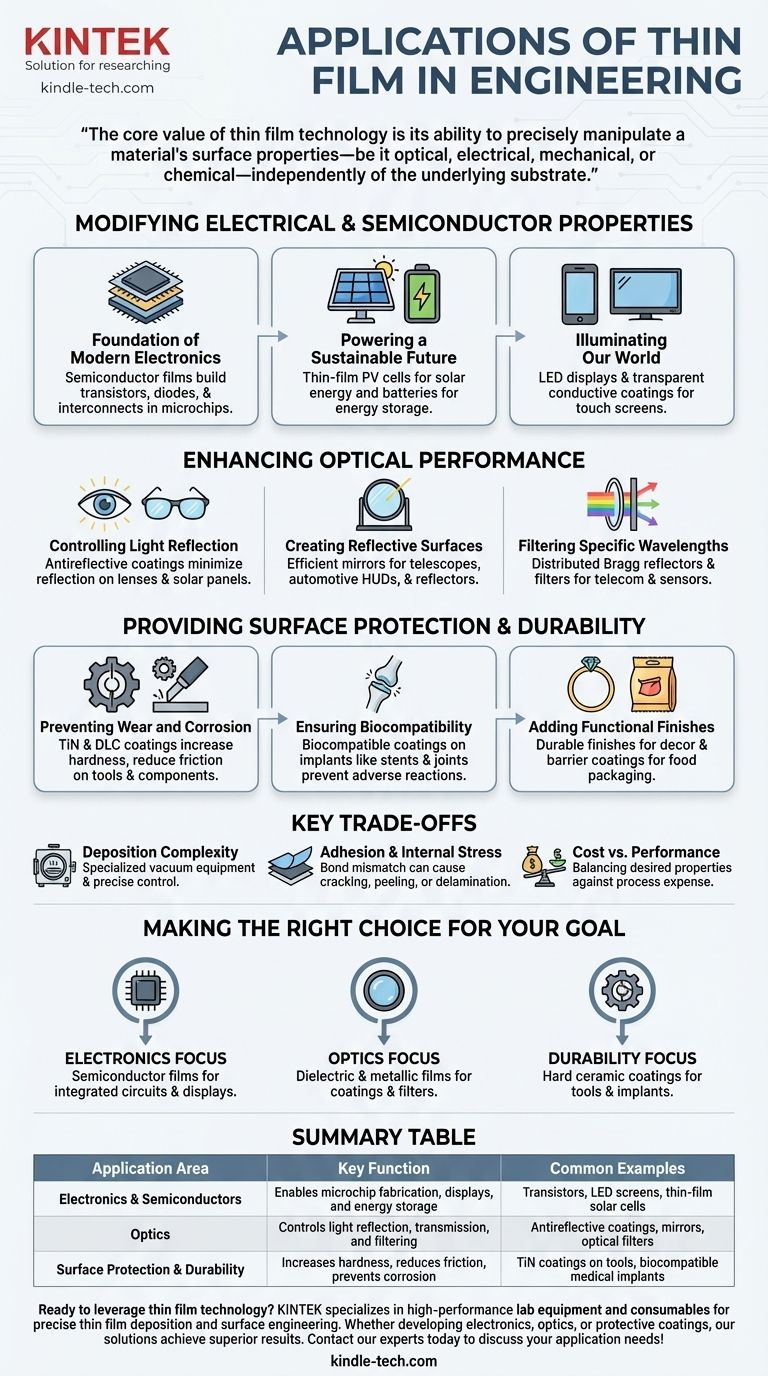

Modifikation elektrischer und Halbleitereigenschaften

Die transformativste Anwendung von Dünnschichten ist in der Elektronik, wo sie verwendet werden, um Geräte Schicht für atomare Schicht aufzubauen. Dies ist das Fundament der gesamten digitalen Revolution.

Die Grundlage der modernen Elektronik

Halbleiter-Dünnschichten sind die aktiven Komponenten in praktisch allen modernen elektronischen Geräten. Materialien wie Silizium, Galliumarsenid (GaAs) und verschiedene Nitride werden in präzisen Mustern abgeschieden.

Diese Schichten bilden die Transistoren, Dioden und Verbindungen, aus denen die Mikrochips in Computern, Mobiltelefonen und allen anderen intelligenten Geräten bestehen. Die aufkommende Forschung verwendet auch ferromagnetische Filme, um neue Formen von Computerspeichern zu entwickeln.

Eine nachhaltige Zukunft gestalten

Dünnschicht-Photovoltaikzellen sind ein wichtiger Bestandteil der Solarindustrie. Durch das Abscheiden von Halbleitermaterialschichten auf Glas oder flexiblen Substraten schaffen Ingenieure effiziente und leichte Solarmodule.

Ähnlich bieten Dünnschichtbatterien neue Möglichkeiten für die Energiespeicherung und ermöglichen kompaktere und flexiblere Stromquellen für eine Reihe von Geräten.

Unsere Welt erleuchten

Die lebendigen Bildschirme unserer Telefone, Fernseher und Computer werden mit Dünnschichten gebaut. LED-Displays und andere Flachbildschirmtechnologien basieren auf dem Abscheiden von Schichten lichtemittierender oder lichtmodulierender Materialien.

Diese Technologie ermöglicht auch transparente leitfähige Beschichtungen für Touchscreens, die es elektrischen Signalen ermöglichen, eine klare Oberfläche zu durchdringen.

Verbesserung der optischen Leistung

Dünnschichten ermöglichen Ingenieuren eine präzise Kontrolle über Licht. Durch das Stapeln mehrerer Schichten mit unterschiedlichen Brechungsindizes können sie manipulieren, wie Licht reflektiert, übertragen oder gefiltert wird.

Steuerung der Lichtreflexion

Die vielleicht häufigste optische Anwendung ist die Antireflexbeschichtung, die auf Brillen, Kameraobjektiven und Solarmodulen zu finden ist. Diese unglaublich dünnen Schichten sind so konstruiert, dass sie die Reflexion minimieren, die Lichtdurchlässigkeit maximieren und Blendung reduzieren.

Erzeugung reflektierender Oberflächen

Umgekehrt werden Dünnschichten verwendet, um hocheffiziente Spiegel zu erzeugen. Diese sind nicht nur für den Hausgebrauch bestimmt, sondern auch kritische Komponenten in Reflektorlampen, Teleskopen und automobilen Head-up-Displays (HUDs), bei denen Informationen auf die Windschutzscheibe projiziert werden.

Filtern spezifischer Wellenlängen

Ingenieure können komplexe Stapel von Dünnschichten, wie z.B. verteilte Bragg-Reflektoren und Schmalbandpassfilter, entwerfen, die selektiv bestimmte Lichtfarben reflektieren oder übertragen. Diese sind unerlässlich in der Telekommunikation, bei Sensoren und wissenschaftlichen Instrumenten.

Bietet Oberflächenschutz und Langlebigkeit

Eine der praktischsten Anwendungen von Dünnschichten besteht darin, Komponenten langlebiger zu machen und unter rauen Bedingungen besser funktionieren zu lassen. Diese Beschichtungen verleihen Eigenschaften, die dem Bulkmaterial fehlen.

Verschleiß- und Korrosionsschutz

Harte, inerte Materialien wie Titannitrid (TiN) und diamantähnlicher Kohlenstoff (DLC) werden als Dünnschichten auf Schneidwerkzeuge, Motorkomponenten und Industrieanlagen aufgebracht.

Diese Schutzbeschichtungen erhöhen die Oberflächenhärte dramatisch, reduzieren die Reibung und bilden eine Barriere gegen Korrosion, wodurch die Lebensdauer kritischer Teile in der Automobil-, Luft- und Raumfahrt- sowie Verteidigungsindustrie verlängert wird.

Gewährleistung der Biokompatibilität

Im medizinischen Bereich werden Dünnschichten auf Implantate wie künstliche Gelenke und Stents aufgebracht. Diese Beschichtungen können das Gerät haltbarer und, was noch wichtiger ist, biokompatibel machen, wodurch unerwünschte Reaktionen mit dem Körper verhindert werden.

Hinzufügen funktionaler Oberflächen

Dünnschichten werden auch für dekorative Zwecke auf Gegenständen wie Schmuck oder Badarmaturen verwendet, um eine dauerhafte und attraktive Oberfläche zu erzielen. Über die Ästhetik hinaus werden sie in Lebensmittelverpackungen eingesetzt, um eine Barriere zu schaffen, die die Frische bewahrt.

Die wichtigsten Kompromisse verstehen

Obwohl leistungsstark, ist die Dünnschichttechnologie nicht ohne Herausforderungen. Der Prozess der Erzeugung dieser Schichten ist eine hochkontrollierte Ingenieurdisziplin mit kritischen Einschränkungen.

Komplexität der Abscheidung

Das Aufbringen einer oft nur Nanometer dicken Schicht erfordert spezielle Vakuumausrüstung und eine präzise Kontrolle über Temperatur, Druck und Ausgangsmaterialien. Prozesse wie die Physikalische Gasphasenabscheidung (PVD) sind komplex und kapitalintensiv.

Adhäsion und Eigenspannung

Eine Schicht ist nur so gut wie ihre Verbindung zum Substrat. Die Gewährleistung einer perfekten Adhäsion ist eine große Herausforderung, da Materialungleichheiten Eigenspannungen verursachen können, die dazu führen, dass die Schicht reißt, abblättert oder delaminiert.

Kosten vs. Leistung

Die durch Dünnschichten ermöglichte fortschrittliche Leistung hat ihren Preis. Ingenieure müssen ständig die gewünschte Oberflächeneigenschaft gegen die Kosten und die Komplexität des Abscheidungsprozesses abwägen, der zu ihrer Erzielung erforderlich ist.

Die richtige Wahl für Ihr Ziel treffen

Die Anwendung der Dünnschichttechnologie hängt vollständig von der spezifischen Oberflächeneigenschaft ab, die Sie für Ihre Komponente erzielen müssen.

- Wenn Ihr Hauptaugenmerk auf Elektronik und Computer liegt: Sie werden Halbleiter-Dünnschichten nutzen, um integrierte Schaltkreise, Displays und Speichergeräte zu bauen.

- Wenn Ihr Hauptaugenmerk auf Leistungsoptik liegt: Sie werden dielektrische und metallische Schichten verwenden, um Antireflexbeschichtungen, Filter und spezielle Spiegel zu erzeugen.

- Wenn Ihr Hauptaugenmerk auf mechanischer Haltbarkeit liegt: Sie werden harte Keramikbeschichtungen wie TiN oder DLC auftragen, um Werkzeuge, Motorteile und medizinische Implantate vor Verschleiß und Korrosion zu schützen.

Letztendlich bietet die Dünnschichttechnik ein präzises und leistungsstarkes Werkzeug zur Kontrolle der Oberfläche der physischen Welt.

Zusammenfassungstabelle:

| Anwendungsbereich | Hauptfunktion | Gängige Beispiele |

|---|---|---|

| Elektronik & Halbleiter | Ermöglicht die Herstellung von Mikrochips, Displays und Energiespeichern | Transistoren, LED-Bildschirme, Dünnschicht-Solarzellen |

| Optik | Steuert Lichtreflexion, -transmission und -filterung | Antireflexbeschichtungen, Spiegel, optische Filter |

| Oberflächenschutz & Haltbarkeit | Erhöht die Härte, reduziert die Reibung, verhindert Korrosion | TiN-Beschichtungen auf Werkzeugen, biokompatible medizinische Implantate |

Bereit, Dünnschichttechnologie für Ihre technischen Herausforderungen zu nutzen? KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte und Verbrauchsmaterialien für präzise Dünnschichtabscheidung und Oberflächentechnik. Egal, ob Sie Elektronik der nächsten Generation, fortschrittliche Optik oder langlebige Schutzbeschichtungen entwickeln, unsere Lösungen helfen Ihnen, überragende Ergebnisse zu erzielen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre spezifischen Anwendungsbedürfnisse unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Molybdän-Wolfram-Tantal-Verdampfungsschiffchen für Hochtemperaturanwendungen

- Halbkugelförmiges Bodentiegel aus Wolfram für Verdampfung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

Andere fragen auch

- Was sind die Hauptfunktionen des Hochtemperatur-Vakuum- oder Atmosphären-Reaktionsretorten? Maximieren Sie den Erfolg von CVD-Beschichtungen

- Was sind die Anwendungen der Gasphasenabscheidung? Präzisionsbeschichtungen für Elektronik, Automobil und medizinische Geräte freischalten

- Wofür wird die chemische Gasphasenabscheidung verwendet? Herstellung von Hochleistungsdünnschichten für Elektronik und mehr

- Was sind die Vorteile der Verwendung eines Rotations-CVD-Reaktors für MWCNTs? Hohe Konsistenz und gleichmäßiges Wachstum erreichen

- Was ist die CVD-Methode für synthetische Diamanten? Präzise Labordiamanten aus Gas züchten

- Was sind die beiden Haupttypen von CVD-Systemen, basierend auf ihrer Heizmethode? Hot-Wall vs. Cold-Wall Architekturen

- Was ist die Dünnschichttechnologie? Die atomare Prozesskraft, die moderne Elektronik antreibt

- Was ist thermisch aktivierte CVD? Der Leitfaden zur Hochtemperatur-Dünnschichtabscheidung