Im Kern bietet die Atomlagenabscheidung (ALD) eine unübertroffene Kontrolle über die Erzeugung ultradünner Schichten. Ihre Hauptvorteile sind eine außergewöhnliche Konformität auf komplexen Oberflächen, präzise Schichtdickenkontrolle auf atomarer Ebene und die Fähigkeit, hoch gleichmäßige und dichte Schichten zu erzeugen. Diese Vorteile sind ein direktes Ergebnis ihres einzigartigen, selbstlimitierenden, schichtweisen Wachstumsmechanismus.

Im Gegensatz zu traditionellen Abscheidungsmethoden, die Material im Wesentlichen auf eine Oberfläche 'sprühen', baut ALD eine Schicht sorgfältig Atomlage für Atomlage auf. Dieser grundlegende Unterschied ist die Quelle all ihrer Vorteile und ermöglicht die Erzeugung makelloser Schichten selbst auf den komplexesten 3D-Strukturen.

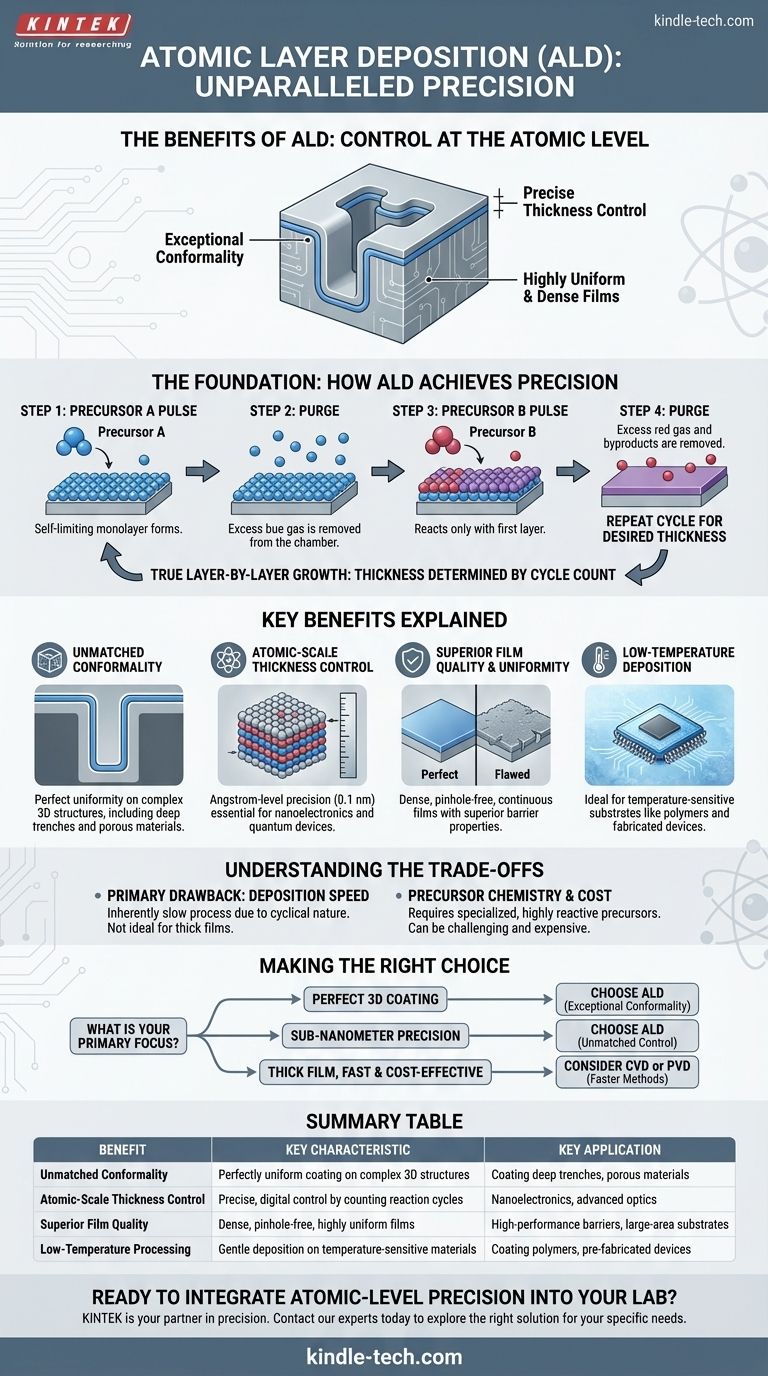

Die Grundlage: Wie ALD Präzision erreicht

Um die Vorteile von ALD zu verstehen, müssen Sie zuerst ihren Prozess verstehen. Es handelt sich nicht um eine kontinuierliche Abscheidung, sondern um eine Abfolge diskreter, selbstterminierender Schritte.

Die selbstlimitierende Reaktion

Der Prozess basiert auf sequenziellen Pulsen chemischer Präkursoren. Ein erster Gaspräkusor wird eingeführt und bildet eine einzelne, stabile chemische Schicht (eine Monolage) auf dem Substrat. Entscheidend ist, dass diese Reaktion von selbst stoppt, sobald die gesamte Oberfläche bedeckt ist.

Überschüssiges, unreagiertes Gas wird dann aus der Kammer gespült.

Anschließend wird ein zweiter Präkursor eingeführt. Dieser reagiert nur mit der ersten Schicht und schließt die Abscheidung einer einzelnen, außergewöhnlich dünnen Schicht des Endmaterials ab. Dieser Zyklus wird dann wiederholt, um die Schicht aufzubauen.

Echtes Schicht-für-Schicht-Wachstum

Da jeder Reaktionszyklus selbstlimitierend ist, fügt er eine vorhersagbare und feste Materialmenge hinzu. Die endgültige Schichtdicke wird daher einfach durch die Anzahl der durchgeführten Zyklen bestimmt.

Dies eliminiert die Komplexität von Reaktantenflussraten und Geometrie, die andere Abscheidungstechniken beeinflussen, und gibt dem Ingenieur eine direkte, digitale Kontrolle über die endgültige Dicke.

Die wichtigsten Vorteile erklärt

Der einzigartige ALD-Prozess führt direkt zu mehreren leistungsstarken und deutlichen Vorteilen gegenüber anderen Dünnschichtabscheidungsmethoden.

Unübertroffene Konformität

Da der Prozess auf gasförmigen Präkursoren basiert, die in jeden exponierten Bereich diffundieren können, kann ALD hochkomplexe, dreidimensionale Strukturen mit perfekter Gleichmäßigkeit beschichten.

Dies umfasst tiefe, schmale Gräben und poröse Materialien, wobei eine konsistente Schichtdicke auf allen Oberflächen erreicht wird. Dies ist ein erheblicher Vorteil gegenüber Line-of-Sight-Methoden wie dem Sputtern.

Schichtdickenkontrolle im atomaren Maßstab

Da das Schichtwachstum eine direkte Funktion des Zählens von Reaktionszyklen ist, können Bediener eine Präzision im Angström-Bereich erreichen (ein Angström ist ein Zehntel eines Nanometers).

Dieses Maß an Kontrolle ist unerlässlich für moderne Nanoelektronik, Optik und Quantengeräte, bei denen die Leistung durch Dimensionen im atomaren Maßstab bestimmt wird.

Überragende Schichtqualität und Gleichmäßigkeit

Der Schicht-für-Schicht-Prozess erzeugt Schichten, die unglaublich dicht, durchgehend und frei von Pinholes sind. Dies führt zu überlegenen Barriereeigenschaften gegen Feuchtigkeit oder chemische Angriffe.

Darüber hinaus ist die Schichtdicke, da die Oberflächenreaktionen während jedes Zyklus abgeschlossen werden können, über großflächige Substrate, wie z.B. 300-mm-Siliziumwafer, bemerkenswert gleichmäßig.

Niedertemperaturabscheidung

ALD kann oft bei viel niedrigeren Temperaturen durchgeführt werden als vergleichbare Methoden wie die chemische Gasphasenabscheidung (CVD).

Dies macht sie zu einer idealen Wahl für die Abscheidung hochwertiger Schichten auf temperaturempfindlichen Substraten, einschließlich Polymeren, Kunststoffen und vollständig gefertigten elektronischen Geräten.

Die Kompromisse verstehen

Keine Technologie ist ohne Einschränkungen. Objektivität erfordert die Anerkennung, wo ALD nicht die beste Wahl ist.

Der Hauptnachteil: Abscheidungsgeschwindigkeit

Die akribische, zyklische Natur von ALD macht sie zu einem von Natur aus langsamen Prozess. Das Spülen der Kammer zwischen jedem Präkursorpuls kostet Zeit.

Der Aufbau einer viele Nanometer dicken Schicht kann im Vergleich zu viel schnelleren Massenabscheidungsmethoden zeitaufwändig und kostspielig sein.

Präkursorenchemie und Kosten

ALD basiert auf Paaren hochreaktiver chemischer Präkursoren, die das notwendige selbstlimitierende Verhalten aufweisen. Die Entwicklung oder Beschaffung dieser spezialisierten Chemikalien kann eine Herausforderung und teuer sein.

Nicht alle Materialien können leicht mit ALD abgeschieden werden, da noch keine geeigneten Präkursoren identifiziert oder kommerzialisiert wurden.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl von ALD ist eine strategische Entscheidung, die darauf basiert, ob Ihre Anwendung ihre einzigartigen Fähigkeiten erfordert.

- Wenn Ihr Hauptaugenmerk darauf liegt, komplexe 3D-Nanostrukturen perfekt zu beschichten: ALD ist aufgrund ihrer außergewöhnlichen Konformität wahrscheinlich die einzig praktikable Methode.

- Wenn Ihr Hauptaugenmerk darauf liegt, eine Präzision der Dicke im Sub-Nanometerbereich zu erreichen: Die Schicht-für-Schicht-Kontrolle von ALD ist unübertroffen und für fortschrittliche Elektronik und Optik unerlässlich.

- Wenn Ihr Hauptaugenmerk darauf liegt, schnell und kostengünstig eine dicke Schicht abzuscheiden: Sie sollten alternative Methoden wie CVD oder PVD in Betracht ziehen, da die langsame Geschwindigkeit von ALD ein erheblicher Kompromiss ist.

Letztendlich ist die Wahl von ALD eine strategische Entscheidung, die Abscheidungsgeschwindigkeit gegen ein unübertroffenes Maß an Präzision und Perfektion eintauscht.

Zusammenfassungstabelle:

| Vorteil | Hauptmerkmal | Schlüsselanwendung |

|---|---|---|

| Unübertroffene Konformität | Perfekt gleichmäßige Beschichtung auf komplexen 3D-Strukturen | Beschichtung tiefer Gräben, poröser Materialien |

| Schichtdickenkontrolle im atomaren Maßstab | Präzise, digitale Kontrolle durch Zählen der Reaktionszyklen | Nanoelektronik, fortschrittliche Optik |

| Überragende Schichtqualität | Dichte, porenfreie, hochgleichmäßige Schichten | Hochleistungsbarrieren, großflächige Substrate |

| Niedertemperaturprozess | Schonende Abscheidung auf temperaturempfindlichen Materialien | Beschichtung von Polymeren, vorgefertigten Geräten |

Bereit, atomare Präzision in Ihr Labor zu integrieren?

Wenn Ihre Forschung oder Produktion makellose Dünnschichten mit perfekter Konformität und atomarer Kontrolle erfordert, ist KINTEK Ihr Partner für Präzision. Unser Fachwissen in der ALD-Technologie und Laborausrüstung kann Ihnen helfen, die Herausforderungen bei der Beschichtung komplexer Nanostrukturen zu meistern und die ultimative Schichtqualität zu erreichen.

Wir sind spezialisiert auf die Bereitstellung von Lösungen für Labore, die Folgendes benötigen:

- Perfekte 3D-Beschichtung: Erzielen Sie gleichmäßige Schichten selbst auf den kompliziertesten Oberflächen.

- Kompromisslose Präzision: Erhalten Sie digitale Kontrolle über die Schichtdicke bis auf den Angström-Bereich.

- Überragende Materialleistung: Entwickeln Sie dichte, porenfreie Schichten für kritische Anwendungen.

Lassen Sie uns besprechen, wie ALD Ihre Projekte voranbringen kann. Kontaktieren Sie noch heute unsere Experten, um die richtige Lösung für Ihre spezifischen Anforderungen zu finden.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Elektronenstrahlverdampferbeschichtung Sauerstofffreier Kupfertiegel und Verdampferschiffchen

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Verdampferschale für organische Materie

Andere fragen auch

- Was sind die Nachteile von PECVD? Die Abwägung bei der Niedertemperaturabscheidung verstehen

- Was ist ein Beispiel für PECVD? RF-PECVD zur Abscheidung hochwertiger Dünnschichten

- Was ist Plasma-Enhanced Chemical Vapor Deposition (PECVD)-Ausrüstung? Ein Leitfaden zur Niedertemperatur-Dünnschichtabscheidung

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Was sind die Komponenten einer PECVD-Anlage? Ein Leitfaden für Niedertemperatur-Dünnschichtabscheidungssysteme