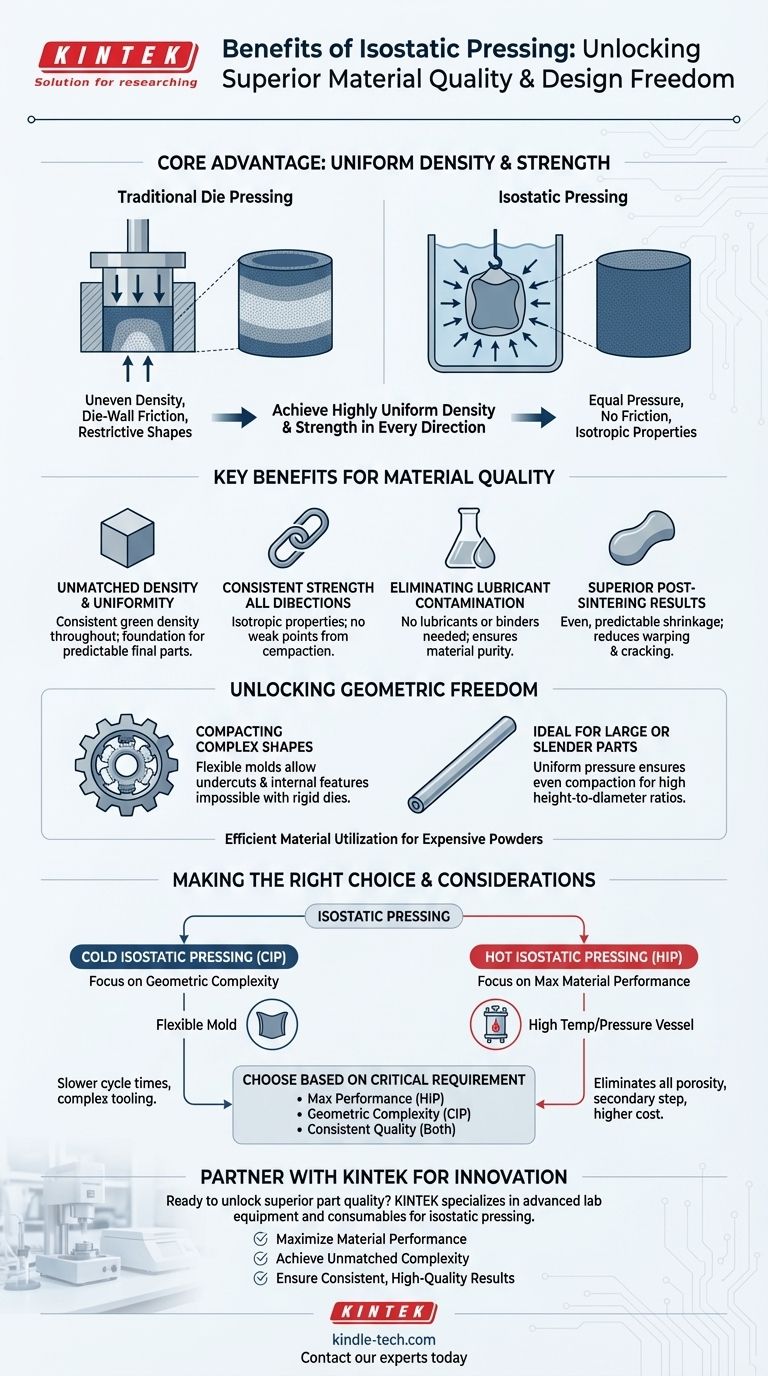

Der Kernvorteil der isostatischen Pressung ist ihre Fähigkeit, Bauteile mit hochgleichmäßiger Dichte und Festigkeit in jede Richtung herzustellen. Bei diesem Verfahren werden Pulvermaterialien verdichtet, indem von allen Seiten gleichermaßen Druck ausgeübt wird, wodurch die geometrischen und materiellen Einschränkungen traditioneller unidirektionaler Pressverfahren überwunden werden.

Die isostatische Pressung löst die grundlegenden Probleme der traditionellen Formpressung – ungleichmäßige Dichte und einschränkende Formen –, indem sie den Pulver gleichmäßig durch Flüssigkeitsdruck verdichtet. Dies führt zu überlegenen Materialeigenschaften und unvergleichlicher Designfreiheit.

Das Grundprinzip: Gleichmäßiger Druck

Die einzigartigen Vorteile der isostatischen Pressung ergeben sich alle aus einem einzigen, starken Konzept: dem gleichmäßigen Druck auf jede Oberfläche des zu formenden Teils.

Beseitigung der Wandreibung der Form

Bei der traditionellen unaxialen Pressung drückt ein Stempel Pulver in eine starre Form. Die Reibung zwischen dem Pulver und den Formwänden führt zu Dichteschwankungen, wobei das Zentrum des Teils weniger dicht ist als die Bereiche nahe dem Stempel.

Bei der isostatischen Pressung wird das Pulver in eine flexible Form gelegt und in eine Flüssigkeit getaucht. Da der Druck durch die Flüssigkeit übertragen wird, wirkt er senkrecht auf jede Oberfläche und eliminiert die Wandreibung der Form vollständig.

Erreichung isotroper Eigenschaften

Diese gleichmäßige Verdichtung führt zu isotropen Materialeigenschaften, was bedeutet, dass die Festigkeit und andere mechanische Eigenschaften des Bauteils unabhängig von der Messrichtung gleich sind.

Wesentliche Vorteile für die Materialqualität

Die Qualität eines isostatisch gepressten Bauteils ist durchweg höher als die, die mit anderen Pulververdichtungsverfahren erreicht werden kann.

Unübertroffene Dichte und Gleichmäßigkeit

Durch die gleichmäßige Druckausübung erreicht der Prozess eine viel gleichmäßigere Gründichte im gesamten Bauteil. Diese Konsistenz ist die Grundlage für vorhersagbare und zuverlässige Endteile.

Gleichmäßige Festigkeit in alle Richtungen

Die gleichmäßige Dichte führt direkt zu gleichmäßiger Festigkeit. Es gibt keine Schwachstellen oder innere Inkonsistenzen, die durch den Verdichtungsprozess selbst verursacht werden.

Beseitigung von Schmiermittelkontamination

Die uniaxiale Pressung erfordert oft die Zugabe von Schmiermitteln zum Pulver, um die Formreibung zu reduzieren. Die isostatische Pressung erfordert keine Schmiermittel oder Wachsbinder, was den Herstellungsprozess vereinfacht, indem der „Entwachsungsschritt“ entfällt, und vor allem die Kontamination des Endmaterials verhindert.

Überlegene Ergebnisse nach dem Sintern

Da das anfängliche „grüne“ Teil so gleichmäßig ist, schrumpft es im abschließenden Sinterprozess gleichmäßig und vorhersagbar. Dies reduziert das Risiko von Verzug, Rissen oder inneren Spannungen drastisch.

Erschließung geometrischer Freiheit

Die isostatische Pressung befreit Ingenieure von den Designbeschränkungen, die durch starre Formen auferlegt werden, und ermöglicht eine neue Klasse von Bauteilformen.

Verdichtung komplexer Formen

Die Verwendung flexibler, elastischer Formen ermöglicht es Konstrukteuren, komplexe Geometrien, einschließlich Hinterschneidungen und inneren Hohlräumen, zu erstellen, die sich aus einer starren Form weder formen noch auswerfen lassen.

Ideal für große oder schlanke Teile

Das Verfahren eignet sich hervorragend für die Herstellung von Teilen mit großen Höhen-zu-Durchmesser-Verhältnissen. Der gleichmäßige Druck stellt sicher, dass selbst lange, schlanke Teile von Ende zu Ende gleichmäßig verdichtet werden.

Effiziente Materialnutzung

Die isostatische Pressung bietet eine sehr effiziente Materialausnutzung, ein entscheidender Vorteil bei der Arbeit mit teuren oder schwer zu verdichtenden Pulvern wie Keramiken, Verbundwerkstoffen und hochschmelzenden Metallen.

Abwägungen und Überlegungen verstehen

Obwohl die isostatische Pressung leistungsstark ist, handelt es sich um eine spezialisierte Technik mit spezifischen Überlegungen.

Werkzeug und Zykluszeiten

Die bei der Kaltisostatischen Pressung (CIP) verwendeten flexiblen Formen sind komplexer als einfache Formen und haben möglicherweise eine kürzere Lebensdauer. Der Vorgang des Ladens, Druckbeaufschlagens und Entladens des Druckbehälters führt im Vergleich zur Hochgeschwindigkeits-Uniaxialpressung im Allgemeinen zu längeren Zykluszeiten.

Heißisostatische Pressung (HIP)

Die Heißisostatische Pressung (HIP) ist oft ein sekundärer Schritt, der nach einem anfänglichen Formgebungsverfahren durchgeführt wird. Sie verwendet hohe Temperaturen und Drücke, um jegliche verbleibende Porosität in einem Teil vollständig zu beseitigen, was jedoch erhebliche Zeit und Kosten verursacht.

Kein universeller Ersatz

Die isostatische Pressung ist kein direkter Ersatz für alle Pulververdichtungsanforderungen. Sie eignet sich am besten für Anwendungen, bei denen die Materialleistung, die gleichmäßige Dichte oder die geometrische Komplexität die Haupttreiber sind und die spezifischen Anforderungen des Verfahrens rechtfertigen.

Die richtige Wahl für Ihr Ziel treffen

Wählen Sie dieses Verfahren basierend auf der wichtigsten Anforderung für Ihr Bauteil.

- Wenn Ihr Hauptaugenmerk auf maximaler Materialleistung liegt: Verwenden Sie die Heißisostatische Pressung (HIP), um die gesamte Porosität zu beseitigen und die Ermüdungslebensdauer, Verschleißfestigkeit und Haltbarkeit dramatisch zu erhöhen.

- Wenn Ihr Hauptaugenmerk auf geometrischer Komplexität liegt: Die Kaltisostatische Pressung (CIP) bietet die Designfreiheit, um komplizierte Formen zu erstellen, die mit unaxialen Methoden unmöglich sind.

- Wenn Ihr Hauptaugenmerk auf gleichbleibender Bauteilqualität liegt: Die gleichmäßige Dichte der isostatischen Pressung gewährleistet ein vorhersagbares Schrumpfen und isotrope Festigkeit, insbesondere bei großen oder schlanken Teilen.

Durch die Nutzung ihrer einzigartigen Methode der gleichmäßigen Verdichtung ermöglicht Ihnen die isostatische Pressung ein Maß an Qualität und Design-Anspruch, das andere Methoden nicht erreichen können.

Zusammenfassungstabelle:

| Vorteil | Hauptvorteil | Ideal für |

|---|---|---|

| Gleichmäßige Dichte & Festigkeit | Isotrope Eigenschaften; in alle Richtungen konsistent | Maximierung der Materialleistung und Zuverlässigkeit |

| Geometrische Freiheit | Komplexe Formen, Hinterschneidungen, große Höhen-zu-Durchmesser-Verhältnisse | Innovative Designs, die mit starren Formen unmöglich sind |

| Materialreinheit | Keine Schmiermittel erforderlich; eliminiert Kontamination | Hochreine Keramiken, Verbundwerkstoffe und Metalle |

| Vorhersagbares Sintern | Gleichmäßiges Schrumpfen reduziert Verzug und Rissbildung | Konsistente, qualitativ hochwertige Endteile |

Bereit, überlegene Teilequalität und Designfreiheit durch isostatische Pressung zu erschließen?

Bei KINTEK sind wir spezialisiert auf die Bereitstellung fortschrittlicher Laborgeräte und Verbrauchsmaterialien für die Materialforschung und -entwicklung. Unsere Expertise in isostatischen Pressverfahren kann Ihnen helfen, Folgendes zu erreichen:

- Maximale Materialleistung: Eliminierung der Porosität und Erzielung isotroper Festigkeit.

- Unübertroffene geometrische Komplexität: Erstellung komplizierter Formen und großer, schlanker Teile.

- Konsistente, hochwertige Ergebnisse: Gewährleistung eines vorhersagbaren Sinterverhaltens und überlegener Endteile.

Lassen Sie KINTEK Ihr Partner für Innovation sein. Kontaktieren Sie unsere Experten noch heute, um zu besprechen, wie unsere Lösungen Ihre spezifischen Laboranforderungen erfüllen und Ihre Projekte voranbringen können.

Visuelle Anleitung

Ähnliche Produkte

- Elektrische Labor-Kaltisostatische Presse CIP-Maschine für Kaltisostatisches Pressen

- Manuelle isostatische Pressmaschine CIP Pelletpresse

- Warm Isostatisches Pressen für Festkörperbatterieforschung

- Warm Isostatisches Pressen WIP Arbeitsplatz 300 MPa für Hochdruckanwendungen

- Automatische Labor-Kalt-Isostatische Presse CIP-Maschine Kalt-Isostatisches Pressen

Andere fragen auch

- Was sind Beispiele für kaltisostatisches Pressen? Erzielen Sie eine gleichmäßige Dichte bei der Pulververdichtung

- Welche Nachteile hat die Pulvermetallurgie? Wesentliche Einschränkungen bei Festigkeit und Größe

- Was ist der Prozess von isostatischem Graphit? Ein Leitfaden zur Herstellung von Hochleistungs-, einheitlichem Material

- Wie viel kostet eine isostatische Presse? Ein Leitfaden zu Labor- vs. Industrie-Preisen

- Was ist das Formmaterial für das kalte isostatische Pressen? Essentielle Elastomere für gleichmäßige Dichte