Der Hauptvorteil der Vakuum-Pyrolyse ist ihre Fähigkeit, im Vergleich zu anderen Methoden eine höhere Ausbeute an hochwertigem flüssigem Bioöl zu produzieren. Durch den Betrieb unter reduziertem Druck senkt der Prozess die Zersetzungstemperatur organischer Materialien und entfernt wertvolle Dämpfe schnell, wodurch verhindert wird, dass diese zu weniger wünschenswerten Gasen und Koks zerfallen.

Während jede Pyrolyse Abfall in Wert umwandelt, ist die Vakuum-Pyrolyse speziell darauf ausgelegt, die Menge und Qualität des flüssigen Bioöls zu maximieren, indem die Reaktionsumgebung präzise gesteuert wird. Dies wird durch die Senkung der Prozesstemperatur und die Verhinderung von Sekundärreaktionen erreicht, die das Endprodukt verschlechtern.

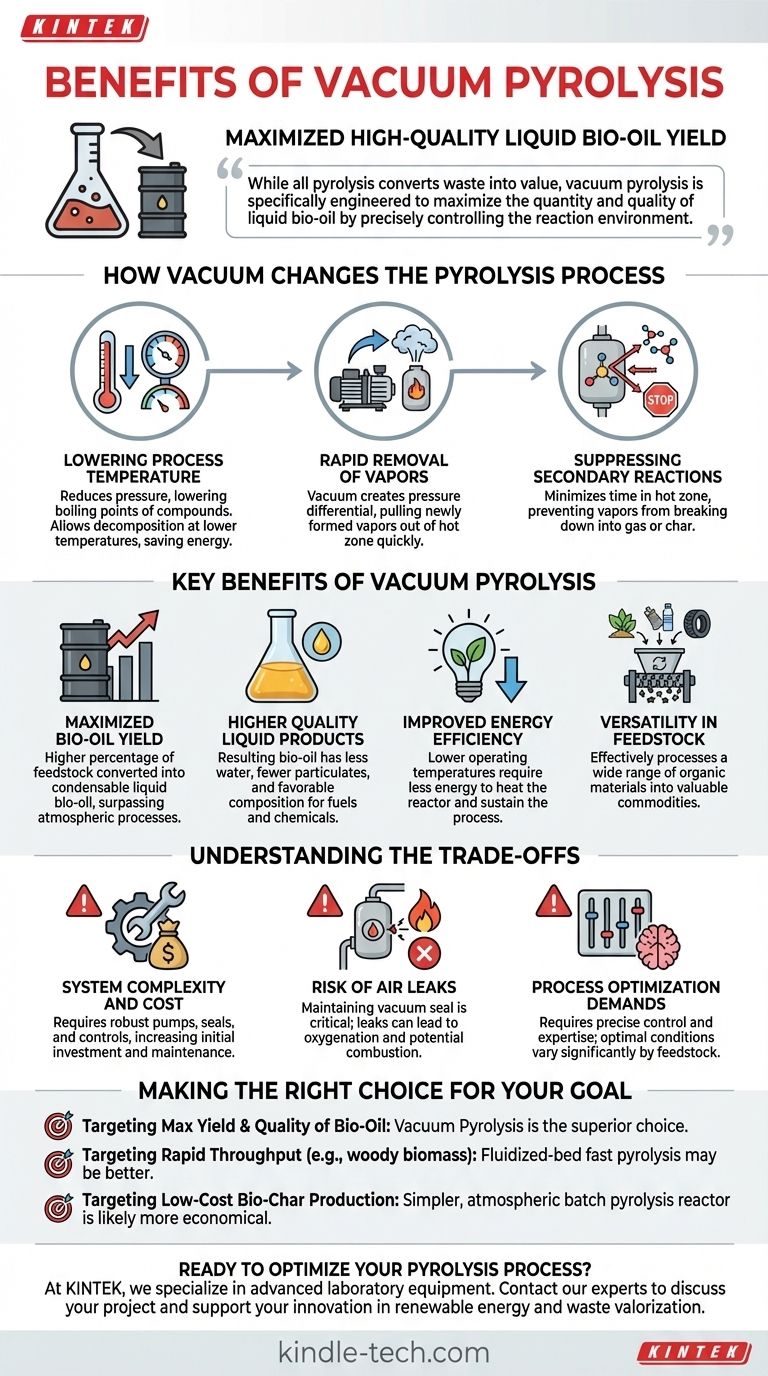

Wie das Vakuum den Pyrolyseprozess verändert

Um die Vorteile zu verstehen, müssen wir zunächst das Kernprinzip verstehen. Pyrolyse ist die thermische Zersetzung von Materialien in Abwesenheit von Sauerstoff. Das Anlegen eines Vakuums verändert die Physik dieses Prozesses grundlegend.

Senkung der Prozesstemperatur

Das Anlegen eines Vakuums reduziert den Druck im Reaktor. Dies wiederum senkt den Siedepunkt der chemischen Verbindungen (Pyrolyseprodukte), die während der Zersetzung entstehen.

So wie Wasser auf einem hohen Berg bei einer niedrigeren Temperatur kocht, zersetzen und verdampfen organische Materialien in einem Vakuumreaktor bei einer niedrigeren Temperatur, als sie es bei atmosphärischem Druck tun würden. Dies führt direkt zu einem geringeren Energieverbrauch für das System.

Schnelle Entfernung von Dämpfen

Die durch das Vakuum erzeugte Druckdifferenz zieht die neu gebildeten Dämpfe fast sofort aus der heißen Reaktionszone heraus.

Diese schnelle Extraktion ist ein entscheidender Vorteil. Bei der Standardpyrolyse verweilen diese wertvollen Dämpfe im Reaktor, wo die hohe Hitze dazu führen kann, dass sie "cracken" oder zu weniger nützlichen Produkten umpolymerisieren.

Unterdrückung von Sekundärreaktionen

Die Kombination aus niedrigeren Temperaturen und schneller Dampfabfuhr trägt dazu bei, unerwünschte Sekundärreaktionen zu unterdrücken. Dies ist der Schlüssel zur Herstellung eines saubereren, wertvolleren Endprodukts.

Durch die Minimierung der Zeit, die Dämpfe in der heißen Zone verbringen, wird verhindert, dass sie zu nicht kondensierbaren Gasen zerfallen oder überschüssigen Koks bilden. Das Ergebnis ist ein Prozess, der vorzugsweise die wertvollste flüssige Fraktion liefert.

Die wichtigsten Vorteile der Vakuum-Pyrolyse

Die einzigartige Physik des Vakuumprozesses führt zu mehreren deutlichen betrieblichen Vorteilen gegenüber der atmosphärischen oder konventionellen schnellen Pyrolyse.

Maximierter Bioöl-Ertrag

Dies ist der bedeutendste Vorteil. Durch die Verhinderung von Sekundärreaktionen wird ein viel größerer Prozentsatz des Ausgangsmaterials in kondensierbares, flüssiges Bioöl umgewandelt. Die Ausbeuten sind durchweg höher als bei atmosphärischen Prozessen.

Höhere Qualität der flüssigen Produkte

Das resultierende Bioöl ist oft von höherer Qualität. Es enthält typischerweise weniger Wasser, weniger feste Partikel und eine günstigere Zusammensetzung für die Weiterverarbeitung zu Kraftstoffen oder Spezialchemikalien.

Verbesserte Energieeffizienz

Der Betrieb bei niedrigeren Temperaturen bedeutet, dass weniger Energie zum Erhitzen des Reaktors und zur Aufrechterhaltung des Prozesses benötigt wird. Dies kann zu erheblichen Betriebskosteneinsparungen und einer besseren Nettoenergiebilanz für das Gesamtsystem führen.

Vielseitigkeit des Ausgangsmaterials

Wie andere Pyrolyseverfahren ist auch die Vakuum-Pyrolyse sehr flexibel. Sie kann eine breite Palette organischer Materialien, einschließlich Kunststoffe, Altreifen und verschiedener Formen von Biomasse, effektiv verarbeiten und in wertvolle Güter umwandeln.

Die Abwägungen verstehen

Keine Technologie ist ohne ihre Herausforderungen. Objektivität erfordert die Anerkennung der Kompromisse, die mit dem Vakuumansatz verbunden sind.

Systemkomplexität und Kosten

Die Einführung eines Vakuumsystems erhöht die Komplexität. Es erfordert robuste Vakuumpumpen, hochdichte Dichtungen und hochentwickelte Steuerungssysteme, um einen Unterdruck aufrechtzuerhalten, was sowohl die anfänglichen Investitionskosten als auch die laufenden Wartungskosten erhöht.

Risiko von Luftlecks

Die Aufrechterhaltung der Integrität der Vakuumdichtung ist von entscheidender Bedeutung. Jede Luft, die in den heißen Reaktor eindringt, kann eine sauerstoffhaltige Umgebung schaffen, die zu unbeabsichtigter Verbrennung führt. Dies ist nicht nur ineffizient, sondern kann auch ein erhebliches Sicherheitsrisiko darstellen.

Anforderungen an die Prozessoptimierung

Die Vakuum-Pyrolyse ist keine Einheitslösung. Das optimale Niveau des Vakuums und das Temperaturprofil können je nach Ausgangsmaterial erheblich variieren. Um Spitzenleistung zu erzielen, sind eine präzisere Prozesssteuerung und mehr Fachwissen erforderlich als bei einfacheren Pyrolysesystemen.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für die Vakuum-Pyrolyse sollte von Ihren spezifischen Endproduktanforderungen und wirtschaftlichen Rahmenbedingungen bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf der Maximierung des Ertrags und der Qualität von flüssigem Bioöl liegt: Die Vakuum-Pyrolyse ist die überlegene technische Wahl, da sie speziell für dieses Ergebnis entwickelt wurde.

- Wenn Ihr Hauptaugenmerk auf dem schnellen Durchsatz für ein gleichmäßiges Ausgangsmaterial wie Holobiomasse liegt: Ein Wirbelschicht-Schnellpyrolysesystem bietet möglicherweise eine praktischere und skalierbarere Lösung.

- Wenn Ihr Hauptaugenmerk auf der kostengünstigen Herstellung von Biokohle mit Flüssigkeiten als Nebenprodukt liegt: Ein einfacherer atmosphärischer Batch-Pyrolyse-Reaktor ist wahrscheinlich der wirtschaftlichste Weg.

Letztendlich hängt die Auswahl der richtigen thermischen Umwandlungstechnologie von einem klaren Verständnis Ihrer Ziele, des Ausgangsmaterials und der betrieblichen Fähigkeiten ab.

Zusammenfassungstabelle:

| Vorteil | Hauptvorteil |

|---|---|

| Maximierter Bioöl-Ertrag | Höhere Umwandlung in flüssige Produkte durch Verhinderung von Sekundärreaktionen. |

| Überlegene Produktqualität | Bioöl mit weniger Wasser, weniger Feststoffen und einer besseren chemischen Zusammensetzung. |

| Verbesserte Energieeffizienz | Niedrigere Betriebstemperaturen reduzieren den Energieverbrauch. |

| Vielseitigkeit des Ausgangsmaterials | Verarbeitet effektiv Biomasse, Kunststoffe und Altreifen. |

Sind Sie bereit, Ihren Pyrolyseprozess für maximale Flüssigkeitsausbeute und -qualität zu optimieren?

Bei KINTEK sind wir auf fortschrittliche Laborgeräte spezialisiert, einschließlich Pyrolysesystemen. Unsere Expertise kann Ihnen helfen, die richtige thermische Umwandlungstechnologie auszuwählen oder zu entwickeln, um Ihre spezifischen Ziele für die Bioöl-, Koks- oder Synthesegasproduktion zu erreichen.

Wir bieten Lösungen für Labore und F&E-Teams, die sich auf die Umwandlung von Biomasse, Kunststoffen und anderen organischen Abfällen in wertvolle Güter konzentrieren. Lassen Sie uns Ihnen helfen, Ihre Forschung und Entwicklung mit zuverlässigen, effizienten Geräten zu verbessern.

Kontaktieren Sie noch heute unsere Experten, um Ihr Projekt zu besprechen und herauszufinden, wie KINTEK Ihre Innovationen in den Bereichen erneuerbare Energien und Abfallverwertung unterstützen kann.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- 1700℃ Muffelofen für Labor

- Schräg rotierende Plasma-unterstützte chemische Gasphasenabscheidungsanlage (PECVD) Röhrenofenmaschine

- Vakuum-Kältesynthese-Direkt-Kältesynthese-Kühler

- CF Ultrahochvakuum-Beobachtungsfenster Edelstahlflansch Saphirglas-Sichtfenster

Andere fragen auch

- Warum wird ein Vakuum-Heißpress-Ofen für C-Faser/Si3N4-Verbundwerkstoffe bevorzugt? Erreicht hohe Dichte & Faserschutz

- Welchen Vorteil bietet das Warmpressen? Erzielen Sie stärkere, komplexere Teile

- Was sind die Vor- und Nachteile des Warmpressens? Wählen Sie den richtigen Pulvermetallurgieprozess

- Wie funktioniert Heißpressen? Maximale Dichte für fortschrittliche Materialien erreichen

- Warum ist eine beheizte Labor-Hydraulikpresse für Verbundlaminate unerlässlich? Erzielung einer hohlraumfreien strukturellen Integrität