Im Kern ist ein Pyrolyse-Reaktor ein abgedichtetes Gefäß, das für die thermische Zersetzung in Abwesenheit von Sauerstoff ausgelegt ist. Seine spezifischen Komponenten variieren jedoch erheblich je nach seiner beabsichtigten Funktion. Die grundlegendste Konfiguration umfasst eine Reaktionskammer mit Ein- und Auslässen, ein Heizsystem und ein System zur Sammlung der entstehenden Gas-, Flüssig- (Bio-Öl) und Feststoffprodukte (Kohle). Fortschrittlichere Designs beinhalten spezielle Komponenten zur Steuerung der Verarbeitungsgeschwindigkeit und der Wärmeübertragung.

Die spezifischen Komponenten eines Pyrolyse-Reaktors sind nicht universell; sie werden durch das grundlegende Design des Reaktors bestimmt. Das Verständnis des Ziels – wie langsame oder schnelle Pyrolyse – ist der Schlüssel zum Verständnis, warum bestimmte Komponenten wie Schnecken oder Wirbelschichten verwendet werden.

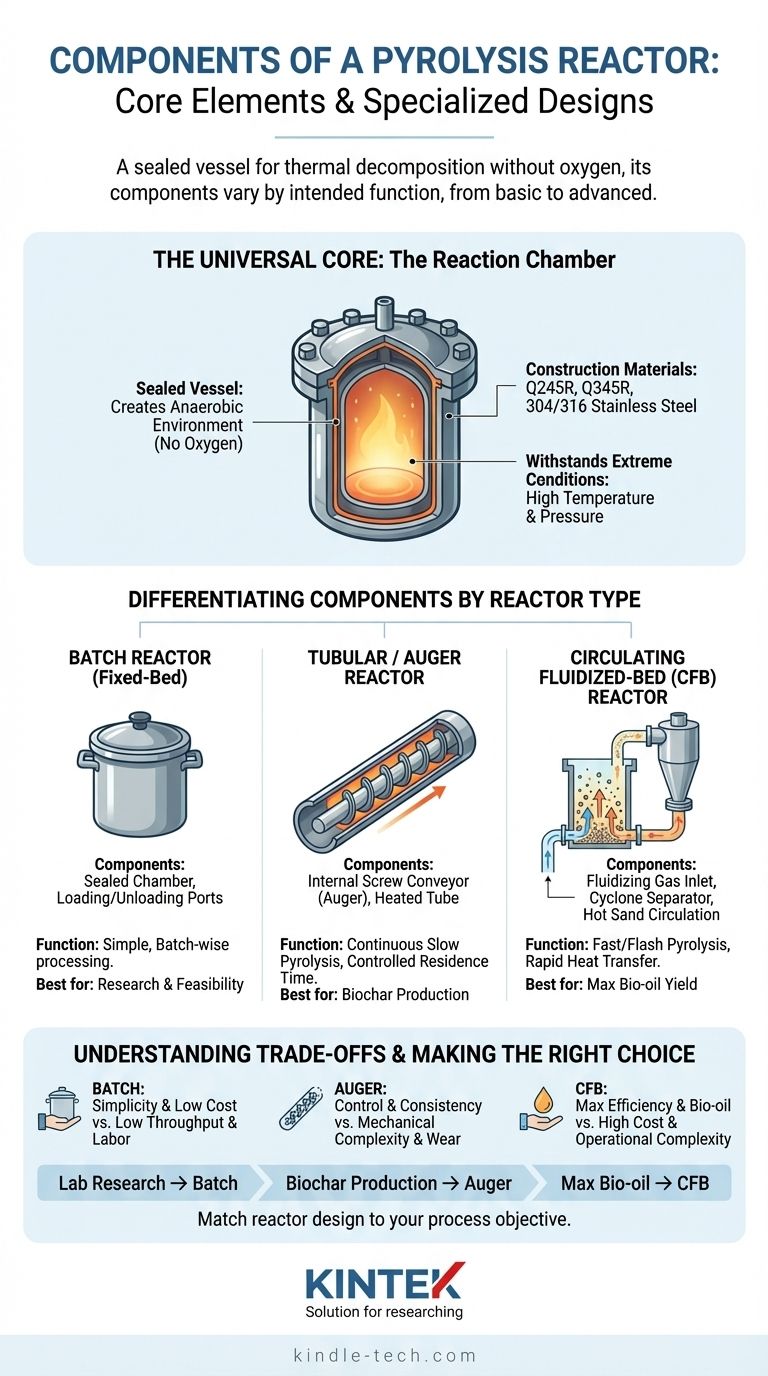

Der universelle Kern: Die Reaktionskammer

Jeder Pyrolyse-Reaktor ist um eine zentrale Reaktionskammer herum aufgebaut, die das Herzstück des Systems ist. Diese Komponente ist unabhängig von der Komplexität des Reaktors unverzichtbar.

Das abgedichtete Gefäß

Die primäre Komponente ist das abgedichtete Gefäß selbst. Sein grundlegender Zweck ist die Schaffung und Aufrechterhaltung einer anaeroben (sauerstofffreien) Umgebung.

Dies ist entscheidend, da das Vorhandensein von Sauerstoff zu Verbrennung (Brennen) anstelle von Pyrolyse führen würde, was den chemischen Prozess und seine Ergebnisse grundlegend verändern würde.

Konstruktionsmaterialien

Das Gefäß muss extremen Bedingungen standhalten. Es werden Materialien wie Kesselbleche Q245R und Q345R oder höherwertiger Edelstahl 304 und 316 verwendet.

Diese Materialien werden wegen ihrer Hochtemperaturfestigkeit sowie ihrer Korrosions- und Druckbeständigkeit ausgewählt, um die Integrität und Sicherheit der Reaktion zu gewährleisten.

Unterscheidende Komponenten nach Reaktortyp

Über das Basisgefäß hinaus unterscheiden sich die Komponenten je nach Betriebsmodus des Reaktors. Die Methode zum Beschicken des Materials, zum Anwenden der Wärme und die Verarbeitungsgeschwindigkeit bestimmen das Design.

Komponenten des Batch-Reaktors

Ein Batch-Reaktor (oder Festbettreaktor) ist das einfachste Design, das für jeden Durchlauf mit einer festen Materialmenge beschickt wird.

Seine Schlüsselkomponenten sind eine abgedichtete Kammer mit Anschlüssen zum Beschicken des Einsatzmaterials und Auslässen für Pyrolyseprodukte. Die Wärme wird typischerweise von außen auf die Gefäßwände aufgebracht. Dieses Design wird häufig für Laboruntersuchungen und zur Untersuchung der Prozessstabilität verwendet.

Komponenten des Rohr- / Schneckenreaktors

Ein Rohrreaktor, der oft eine Schnecke oder ein Schneckenförderer verwendet, ist für die kontinuierliche Verarbeitung konzipiert.

Die definierende Komponente ist die interne Schnecke. Diese rotierende Schraube transportiert das Einsatzmaterial vom Einlass zum Auslass durch ein beheiztes Rohr. Dieser Mechanismus ermöglicht eine hervorragende Kontrolle über die Verweilzeit und eignet sich daher gut für langsame Pyrolyseprozesse, bei denen das Material über einen längeren Zeitraum schrittweise erhitzt werden muss.

Komponenten des zirkulierenden Wirbelschichtreaktors (CFB)

Ein CFB-Reaktor ist für einen extrem schnellen Wärmeübergang ausgelegt, was für die schnelle und Flash-Pyrolyse unerlässlich ist.

Zu seinen Schlüsselkomponenten gehören ein Einlass für ein Fluidisierungsgas (wie Stickstoff), das die Partikel des Einsatzmaterials in der Schwebe hält. Ein Zyklonabscheider ist entscheidend für die Trennung der heißen Kohle und der Dämpfe. Am wichtigsten ist, dass er über ein System zur Zirkulation eines heißen, inerten Materials (wie Sand) zwischen dem Reaktor und einer Heizung verfügt, wodurch das Einsatzmaterial nahezu augenblicklich erhitzt wird.

Die Kompromisse verstehen

Die Wahl der Komponenten und des Reaktortyps beinhaltet erhebliche Kompromisse zwischen Einfachheit, Effizienz und Kosten. Es gibt kein einziges „bestes“ Design.

Batch: Einfachheit vs. Maßstab

Der Hauptvorteil eines Batch-Reaktors ist seine Einfachheit und geringe Baukosten.

Er ist jedoch aufgrund seines geringen Durchsatzes und des Arbeitsaufwands für das Beschicken und Entladen jeder Charge nicht für die großtechnische, kontinuierliche industrielle Produktion geeignet.

Rohr/Schnecke: Kontrolle vs. mechanische Komplexität

Ein Schneckenreaktor bietet eine ausgezeichnete Kontrolle über Temperatur und Verarbeitungszeit und ermöglicht konsistente Ergebnisse für die langsame Pyrolyse.

Der Hauptnachteil ist seine mechanische Komplexität. Der interne Schneckenförderer ist ein bewegliches Teil, das Verschleiß, potenziellen Verstopfungen und hohem Wartungsaufwand ausgesetzt ist, insbesondere bei der Verarbeitung von nicht-uniformem Einsatzmaterial.

Wirbelschicht: Geschwindigkeit vs. hohe Kosten

Das CFB-Design bietet eine unübertroffene Wärmeübertragungseffizienz und ist damit die überlegene Wahl, um die Ausbeute an flüssigem Bio-Öl durch schnelle Pyrolyse zu maximieren.

Diese Leistung geht mit hoher Komplexität und Betriebskosten einher. Es erfordert eine präzise Kontrolle über Partikelgröße, Gasfließgeschwindigkeiten und Temperatur, was es zur anspruchsvollsten und teuersten Option macht.

Die richtige Wahl für Ihr Ziel treffen

Die benötigten Komponenten hängen vollständig davon ab, was Sie mit dem Pyrolyseprozess erreichen möchten.

- Wenn Ihr Hauptaugenmerk auf Forschung im Labormaßstab oder ersten Machbarkeitsstudien liegt: Ein einfacher Batch-Reaktor bietet eine kostengünstige und unkomplizierte Plattform.

- Wenn Ihr Hauptaugenmerk auf der kontinuierlichen, kontrollierten Produktion von Biochar durch langsame Pyrolyse liegt: Ein Schnecken- oder Rohrreaktor bietet die notwendige Kontrolle über die Verweilzeit.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Bio-Öl-Ausbeute aus Biomasse durch schnelle Pyrolyse liegt: Ein zirkulierender Wirbelschichtreaktor ist aufgrund seiner überlegenen Wärmeübertragungskapazitäten der Industriestandard.

Letztendlich bedeutet die Auswahl der richtigen Komponenten, das technische Design des Reaktors an Ihr spezifisches Prozessziel anzupassen.

Zusammenfassungstabelle:

| Reaktortyp | Schlüsselkomponenten | Hauptfunktion |

|---|---|---|

| Batch / Festbett | Abgedichtete Kammer, Beschickungs-/Entleerungsöffnungen | Einfache, chargenweise Verarbeitung für Forschung |

| Rohr / Schnecke | Interne Schnecke, beheiztes Rohr | Kontinuierliche langsame Pyrolyse mit kontrollierter Verweilzeit |

| Zirkulierende Wirbelschicht (CFB) | Fluidisierungsgaseinlass, Zyklonabscheider, heißer Sandkreislauf | Schnelle/Flash-Pyrolyse zur maximalen Bio-Öl-Ausbeute |

Bereit, den richtigen Pyrolyse-Reaktor für Ihre Anwendung auszuwählen? Das optimale Design hängt vollständig von Ihren Prozesszielen ab – sei es Forschung, Biochar-Produktion oder die Maximierung der Bio-Öl-Ausbeute. KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bietet robuste Lösungen für alle Ihre Laboranforderungen. Unsere Experten helfen Ihnen bei der Auswahl eines Reaktors mit den richtigen Komponenten, um Effizienz und Erfolg zu gewährleisten. Kontaktieren Sie uns noch heute, um Ihre spezifischen Anforderungen zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage

- Anpassbare Hochdruckreaktoren für fortschrittliche wissenschaftliche und industrielle Anwendungen

- Mini-Hochdruck-Autoklavreaktor aus Edelstahl für Laboranwendungen

- Hochdruck-Laborautoklav-Reaktor für Hydrothermalsynthese

- Edelstahl-Hochdruck-Autoklav-Reaktor Labor-Druckreaktor

Andere fragen auch

- Ist Pyrolyse rentabel? Ein Leitfaden für wirtschaftlichen, technologischen und ökologischen Erfolg

- Was ist der Prozess der schnellen Biomassepyrolyse? Verwandeln Sie Biomasse in Sekunden in Bio-Öl

- Was sind die verschiedenen Arten von Pyrolyseanlagen? Wählen Sie das richtige System für Ihr Ergebnis

- Was sind die Komponenten der Biomassepyrolyse? Ein vollständiger Leitfaden zu System, Produkten und Prozess

- Was sind die Bedingungen für die Biomassepyrolyse? Optimierung von Temperatur, Heizrate und Zeit