Im Kern ist das Kühlsystem eines Induktionsofens ein geschlossener Wasserkreislauf, der dazu dient, Abwärme von den Hochleistungselektrokomponenten abzuleiten. Dieses System dient nicht der Kühlung des geschmolzenen Metalls, ist aber absolut unerlässlich, um zu verhindern, dass die Komponenten des Ofens selbst – hauptsächlich seine leistungsstarke Induktionsspule – unter der massiven elektrischen Last durchschmelzen.

Die zentrale Herausforderung besteht nicht darin, die Hitze des geschmolzenen Metalls zu bewältigen, sondern die immense Hitze zu managen, die in der elektrischen Spule selbst entsteht. Daher ist das Kühlsystem die Lebensader des Ofens und schützt die Ausrüstung, die das Magnetfeld erzeugt, nicht den Tiegel oder seinen Inhalt.

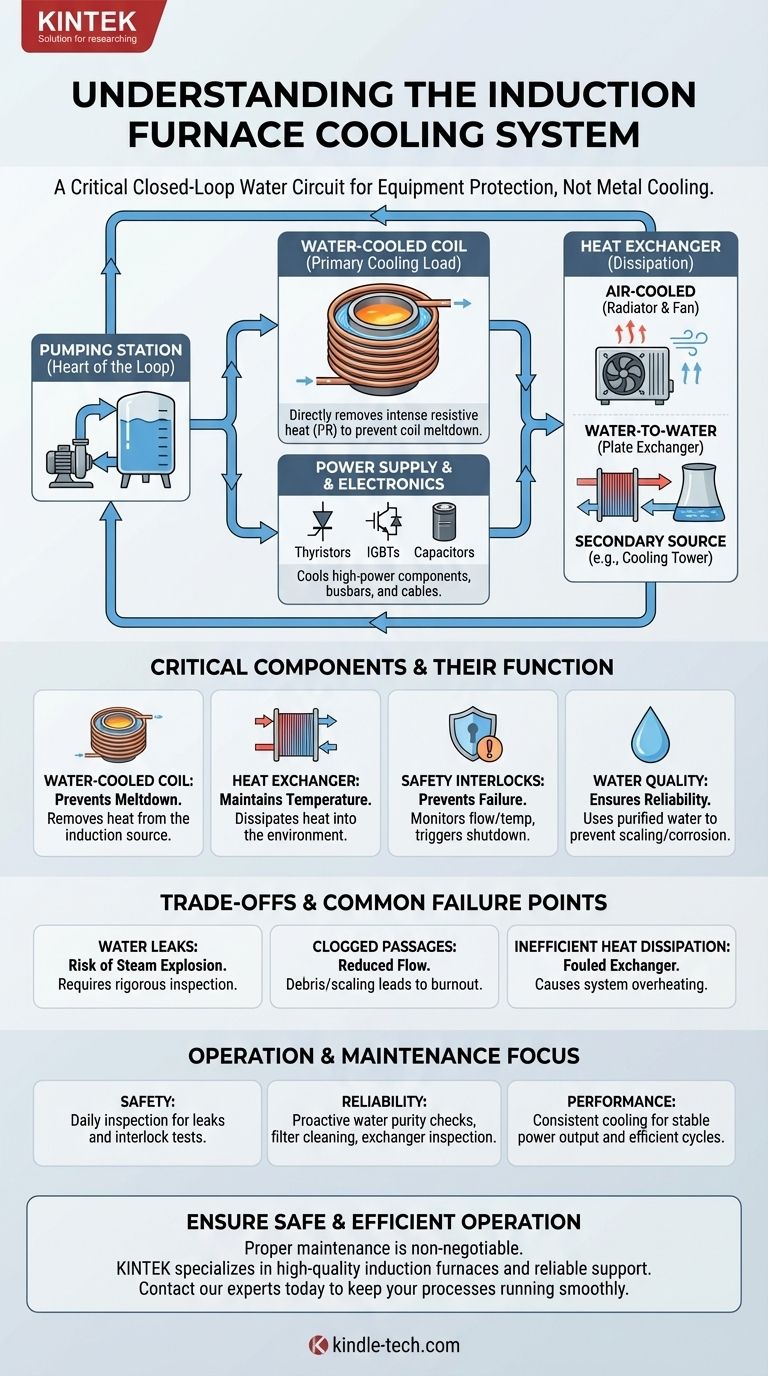

Warum Kühlung ein kritisches System und kein Zubehör ist

Ein Induktionsofen funktioniert, indem er einen enormen Wechselstrom durch eine Kupferspule leitet. Während das entstehende Magnetfeld das Metall beschickt, wird die Spule selbst einer intensiven ohmschen Erwärmung (I²R-Erwärmung) ausgesetzt. Ohne ein aktives Kühlsystem würde diese Hitze die Spule in Sekunden zerstören.

Das Herzstück des Systems: Die wassergekühlte Spule

Die primäre Komponente, die gekühlt werden muss, ist die Induktionsspule. Diese Spule besteht aus hohlen Kupferrohren, damit das Kühlmittel – fast immer Wasser – direkt durch sie zirkulieren kann. Dies ermöglicht eine möglichst effiziente Wärmeübertragung, indem die Wärme genau dort abgeführt wird, wo sie entsteht.

Schutz der gesamten Stromversorgungskette

Der Kühlbedarf geht über die Spule hinaus. Auch die Hochleistungselektronik, die Netzstrom in den für die Induktion erforderlichen Hochfrequenzstrom umwandelt, erzeugt erhebliche Wärme. Ein umfassender Kühlkreislauf versorgt typischerweise:

- Die Induktionsspule: Die primäre und kritischste Kühllast.

- Die Stromversorgung: Komponenten wie Thyristoren, IGBTs und Kondensatoren.

- Sammelschienen und Kabel: Die schweren Kupferverbindungen, die den Strom von der Stromversorgung zur Spule führen.

Komponenten eines typischen Wasserkühlkreislaufs

Ein komplettes Kühlsystem ist ein dediziertes Subsystem mit mehreren Schlüsselkomponenten, die zusammenarbeiten, um einen sicheren Ofenbetrieb zu gewährleisten.

Die Pumpstation

Dies ist das Herzstück des Kühlkreislaufs. Es besteht aus einer Pumpe zur Zirkulation des Wassers und einem Reservoir oder Tank. Das System ist typischerweise ein geschlossener Kreislauf, um die Qualität und Reinheit des Kühlwassers zu erhalten.

Der Wärmetauscher

Die vom Wasser von den Ofenkomponenten aufgenommene Wärme muss an die Umgebung abgegeben werden. Dies ist die Aufgabe des Wärmetauschers. Gängige Typen umfassen:

- Luftgekühlt: Ein Kühler- und Lüftersystem (ähnlich einem Kühler in einem Auto), das Wärme vom Wasser an die Umgebungsluft überträgt.

- Wasser-zu-Wasser: Ein Plattenwärmetauscher, der Wärme vom geschlossenen Ofenwasserkreislauf an eine sekundäre Quelle, wie z. B. Stadtwasser oder einen großen Kühlturm, überträgt.

Wasserqualität und -behandlung

Die Qualität des Wassers ist entscheidend. Die Verwendung von unbehandeltem Leitungswasser würde zu Mineralablagerungen im hohlen Rohr der Spule führen, wodurch isolierende Hotspots entstehen, die zum Ausfall der Spule führen. Daher verwenden Systeme destilliertes oder deionisiertes Wasser mit spezifischen Zusätzen, um Korrosion und biologisches Wachstum zu verhindern.

Sicherheitsverriegelungen

Moderne Öfen werden durch eine Reihe von Sensoren geschützt, die den Kühlkreislauf überwachen. Durchflussschalter und Temperatursensoren sind mit dem Steuerungssystem des Ofens verdrahtet. Wenn der Wasserdurchfluss abnimmt oder die Temperatur einen sicheren Grenzwert überschreitet, löst das System eine sofortige Abschaltung der Stromversorgung aus, um einen katastrophalen Geräteausfall zu verhindern.

Verständnis der Kompromisse und häufigen Fehlerquellen

Obwohl robust, ist das Wasserkühlsystem auch die primäre Schwachstelle des Ofens. Das Verständnis seiner Ausfallmodi ist der Schlüssel für einen sicheren Betrieb.

Die Gefahr von Wasserlecks

Ein Wasserleck ist die größte Gefahr. Jedes Leck, das Wasser mit dem geschmolzenen Metall im Tiegel in Kontakt bringt, kann eine gefährliche Dampfexplosion verursachen. Strenge Inspektion und Wartung aller Schläuche, Armaturen und der Spule selbst sind von größter Bedeutung.

Verstopfte Kanäle und reduzierter Durchfluss

Dies ist die häufigste Ursache für Komponentenausfälle. Ablagerungen oder Mineralablagerungen können den Wasserfluss in den engen Kanälen der Spule oder der Stromversorgung behindern. Dies führt zu lokaler Überhitzung und Durchbrennen, selbst wenn die Gesamttemperatur des Systems normal erscheint. Dies unterstreicht die kritische Notwendigkeit von hochreinem Wasser und ordnungsgemäßer Filterung.

Ineffiziente Wärmeabfuhr

Wenn der Wärmetauscher mit Staub (bei einem luftgekühlten System) oder Ablagerungen (bei einem wassergekühlten System) verschmutzt ist, wird seine Fähigkeit, Wärme aus dem Kreislauf abzuführen, beeinträchtigt. Die Temperatur des gesamten Kreislaufs beginnt zu steigen, was schließlich zu einem Hochtemperaturfehler und einer Abschaltung führt.

Die richtige Wahl für Betrieb und Wartung treffen

Das Verständnis der Funktion des Kühlsystems beeinflusst direkt, wie Sie den Ofenbetrieb und die Wartung angehen sollten.

- Wenn Ihr Hauptaugenmerk auf Sicherheit liegt: Ihre höchste Priorität ist die tägliche Inspektion des gesamten Wasserkreislaufs auf Lecks und die Sicherstellung, dass alle Sicherheitsverriegelungen für Durchfluss und Temperatur getestet und funktionsfähig sind.

- Wenn Ihr Hauptaugenmerk auf Zuverlässigkeit und Betriebszeit liegt: Betonen Sie die proaktive Wartung, einschließlich regelmäßiger Überprüfung der Wasserreinheit, Reinigung der Filter und Inspektion des Wärmetauschers, um einen uneingeschränkten Durchfluss und Wärmeübertragung zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf Leistung liegt: Erkennen Sie, dass eine konsistente und korrekte Kühlung sicherstellt, dass die elektrischen Komponenten in ihrem optimalen Temperaturbereich arbeiten, was eine stabile Ausgangsleistung und effiziente, vorhersehbare Schmelzzyklen ermöglicht.

Letztendlich ist die Betrachtung des Kühlsystems als die Lebensader des Ofens – und nicht als nachträglicher Gedanke – der Schlüssel zu einem sicheren, zuverlässigen und effizienten Betrieb.

Zusammenfassungstabelle:

| Komponente | Funktion | Kritisch für |

|---|---|---|

| Wassergekühlte Spule | Entfernt Wärme direkt von der Induktionsquelle | Verhinderung des Durchschmelzens der Spule |

| Wärmetauscher | Führt aufgenommene Wärme an die Umgebung ab | Aufrechterhaltung der Systemtemperatur |

| Sicherheitsverriegelungen (Durchfluss-/Temperatursensoren) | Überwacht das System und löst bei Unsicherheit eine Abschaltung aus | Verhinderung eines katastrophalen Ausfalls |

| Wasseraufbereitung | Verwendet gereinigtes Wasser, um Ablagerungen/Korrosion zu verhindern | Sicherstellung der langfristigen Zuverlässigkeit der Komponenten |

Stellen Sie sicher, dass der Induktionsofen Ihres Labors sicher und effizient arbeitet. Das Kühlsystem ist die Lebensader Ihrer Ausrüstung, und die ordnungsgemäße Wartung ist nicht verhandelbar. KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bedient Laboranforderungen mit hochwertigen Induktionsofen und zuverlässigem Support. Riskieren Sie keine Ausfallzeiten oder Sicherheitsrisiken – kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Anforderungen zu besprechen und Ihre Schmelzprozesse reibungslos am Laufen zu halten.

Visuelle Anleitung

Ähnliche Produkte

- 100L Kühlzirkulator Kühlwasserzirkulator für Tieftemperatur-Konstanttemperatur-Reaktionsbad Wasserbad Kühlung

- 80L Kühlzirkulator Kühlwasserzirkulator für Wasserbadkühlung und Tieftemperatur-Konstanttemperatur-Reaktionsbad

- 10L Kühlkreislauf-Wasserbad Niedertemperatur-Konstanttemperatur-Reaktionsbad

- 30L Heiz-Kühl-Zirkulator Kühlwasserbad-Zirkulator für Hoch- und Tieftemperatur-Konstanttemperaturreaktion

- 10L Heiz-Kühl-Umwälzgerät Kühlwasserbad-Umwälzgerät für konstante Temperaturreaktion bei hohen und niedrigen Temperaturen

Andere fragen auch

- Warum ist ein Kühlkreislaufsystem bei der plasmaunterstützten Synthese von Silbernanopartikeln notwendig?

- Warum ist es notwendig, Maiskolbenhydrolysesysteme mit einer Schnellkühlung auszustatten? Maximierung der Glukose- und Xyloseausbeute

- Warum ist ein Hochpräzisionskühler der Kern bei der Synthese von Gashydraten? Beherrschen Sie die thermische Stabilität für den Laboreinsatz

- Was ist die Bedeutung eines Umluftkühlwassersystems? Schützen Sie Ihr Labor und beherrschen Sie die Reaktionskontrolle

- Warum ist ein Hochleistungs-Kühlthermostat bei der Siliziummembranentsalzung notwendig? Steigern Sie Ihren Permeatmassentransport