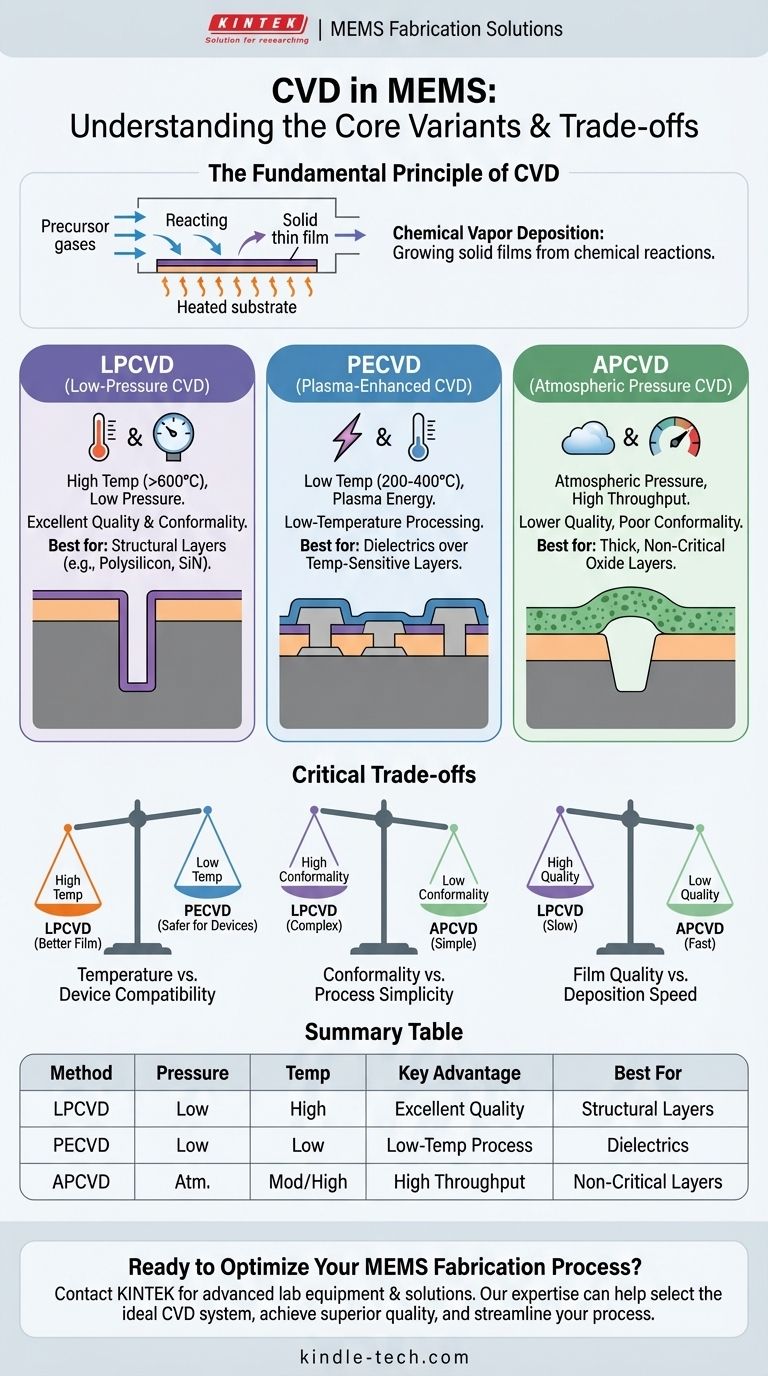

In der MEMS-Fertigung ist die chemische Gasphasenabscheidung (Chemical Vapor Deposition, CVD) keine einzelne Methode, sondern eine Familie von Techniken, die sich jeweils durch ihren Betriebsdruck und ihre Energiequelle unterscheiden. Die gebräuchlichsten Typen sind die Niederdruck-CVD (LPCVD), die Plasma-unterstützte CVD (PECVD) und die Atmosphärendruck-CVD (APCVD). Jede Methode wird basierend auf den spezifischen Anforderungen an die Filmqualität, die Abscheidungstemperatur und die Komplexität der Bauteilstruktur ausgewählt.

Die entscheidende Erkenntnis ist, dass die Wahl zwischen verschiedenen CVD-Methoden ein grundlegender technischer Kompromiss ist. Sie wägen hauptsächlich die Abscheidungstemperatur gegen die Filmqualität und die Fähigkeit ab, komplexe Formen gleichmäßig zu beschichten – eine Eigenschaft, die als Konformität bekannt ist.

Das Grundprinzip der CVD

Was ist chemische Gasphasenabscheidung?

Die chemische Gasphasenabscheidung ist ein Prozess, bei dem durch eine chemische Reaktion ein fester Dünnfilm auf einem Substrat aufgebaut wird. Flüchtige Ausgangsgase (Precursor-Gase) werden in eine Reaktionskammer geleitet, wo sie auf der erhitzten Substratoberfläche zersetzt werden oder miteinander reagieren.

Diese chemische Reaktion unterscheidet CVD von der physikalischen Gasphasenabscheidung (PVD), die ein rein physikalischer Prozess wie Verdampfung oder Sputtern ist. Bei der CVD ist das abgeschiedene Material das Produkt einer kontrollierten chemischen Umwandlung.

Warum CVD für MEMS entscheidend ist

CVD ist für den Aufbau der mikroskopischen Strukturen, die das Bauteil definieren, in MEMS unverzichtbar. Es wird verwendet, um eine breite Palette von Materialien abzuscheiden, die als Strukturierungsschichten (wie Polysilizium), isolierende Dielektrika (wie Siliziumnitrid und Siliziumdioxid) und schützende Passivierungsschichten dienen.

Die Fähigkeit, die Materialeigenschaften und die Mikrostruktur zu kontrollieren – sei es amorph, polykristallin oder monokristallin –, macht CVD zu einem einzigartig vielseitigen Werkzeug für die Bauteilfertigung.

Die wichtigsten CVD-Varianten in der MEMS-Fertigung

LPCVD: Der Standard für hohe Qualität

Die Niederdruck-CVD (LPCVD) arbeitet bei sehr niedrigem Druck und typischerweise hohen Temperaturen (oft >600°C). Der niedrige Druck reduziert unerwünschte Gasphasenreaktionen und erhöht die mittlere freie Weglänge der Gasmoleküle.

Dies führt zu Filmen mit ausgezeichneter Reinheit, Gleichmäßigkeit und hervorragender Konformität. Konformität ist die Fähigkeit, gestufte oder unebene Oberflächen gleichmäßig zu beschichten, was für komplexe 3D-MEMS-Strukturen von entscheidender Bedeutung ist. LPCVD ist die bevorzugte Methode zur Abscheidung von hochreinen Polysilizium- und Siliziumnitridfilmen.

PECVD: Das Arbeitspferd bei niedrigen Temperaturen

Die Plasma-unterstützte CVD (PECVD) verwendet ein energiereiches Plasma, um die Ausgangsgase zu dissoziieren. Dieses Plasma liefert die Energie für die chemische Reaktion, anstatt sich ausschließlich auf hohe Temperaturen zu verlassen.

Der Hauptvorteil von PECVD ist seine deutlich niedrigere Abscheidungstemperatur (typischerweise 200–400°C). Dies macht es ideal für die Abscheidung von Filmen später im Fertigungsprozess, nachdem temperaturempfindliche Komponenten wie Aluminium-Metallisierung bereits hergestellt wurden.

APCVD: Die Option für hohen Durchsatz

Die Atmosphärendruck-CVD (APCVD) ist die einfachste Variante und arbeitet bei normalem atmosphärischem Druck. Das Fehlen eines Vakuumsystems ermöglicht einen hohen Durchsatz und niedrigere Anlagenkosten.

Der hohe Druck führt jedoch zu mehr Gasphasenreaktionen, was zu geringerer Filmqualität und schlechter Konformität führt. Ihre Verwendung in modernen MEMS ist oft auf die Abscheidung dicker, nicht kritischer dielektrischer Schichten, wie Siliziumdioxid, beschränkt, bei denen Geschwindigkeit wichtiger ist als Präzision.

Verständnis der kritischen Kompromisse

Temperatur vs. Bauteilverträglichkeit

Der bedeutendste Kompromiss ist die Prozesstemperatur. Die hohen Temperaturen von LPCVD erzeugen überlegene Filme, können jedoch zuvor hergestellte Schichten auf einem Wafer beschädigen oder verändern.

Wenn Sie eine abschließende Passivierungsschicht auf einem fertiggestellten MEMS-Bauteil mit Metallkontakten abscheiden, würde die hohe Hitze von LPCVD dieses zerstören. In diesem Szenario ist die niedrige Temperatur von PECVD die einzig gangbare Option.

Konformität vs. Prozess Einfachheit

Die Konformität ist ein Maß dafür, wie gut ein Film die Topographie eines Substrats bedeckt. Für MEMS-Bauteile mit tiefen Gräben oder komplexen beweglichen Teilen ist eine hohe Konformität nicht verhandelbar.

LPCVD glänzt hier und sorgt für eine nahezu perfekte Beschichtung jeder Oberfläche. Im Gegensatz dazu erzeugen APCVD und in geringerem Maße PECVD eine „Sichtlinien“-Abscheidung, die zu einer schlechten Abdeckung in Gräben und Ecken führt.

Filmqualität vs. Abscheidungsgeschwindigkeit

LPCVD-Filme sind dicht, rein und weisen eine geringe Restspannung auf, was sie ideal für Strukturkomponenten macht. Der Prozess ist jedoch relativ langsam.

APCVD ist sehr schnell, erzeugt aber poröse Filme mit geringerer Dichte. PECVD liegt in der Mitte und bietet bei niedrigeren Temperaturen eine akzeptable Qualität, aber der eingeschlossene Wasserstoff und andere Nebenprodukte können die Filmeigenschaften beeinflussen.

Die richtige Wahl für Ihre Anwendung treffen

Die beste CVD-Methode hängt vollständig von den spezifischen Anforderungen Ihres Fertigungsschritts und Ihres Bauteils ab.

- Wenn Ihr Hauptaugenmerk auf der Herstellung hochreiner, gleichmäßiger Strukturierungsschichten liegt: Verwenden Sie LPCVD wegen seiner überlegenen Filmqualität und ausgezeichneten Konformität, insbesondere für Polysilizium und Siliziumnitrid.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung eines Dielektrikums oder einer Passivierungsschicht auf einem temperaturempfindlichen Substrat liegt: Verwenden Sie PECVD, um eine Beschädigung darunter liegender metallischer oder zuvor hergestellter Komponenten zu vermeiden.

- Wenn Ihr Hauptaugenmerk auf der schnellen, kostengünstigen Abscheidung einer dicken, nicht kritischen Oxidschicht liegt: Ziehen Sie APCVD wegen seines hohen Durchsatzes in Betracht und akzeptieren Sie den Kompromiss einer geringeren Qualität und schlechten Konformität.

Indem Sie diese grundlegenden Kompromisse verstehen, können Sie den CVD-Prozess strategisch auswählen, der die Leistung und Zuverlässigkeit Ihres MEMS-Bauteils gewährleistet.

Zusammenfassungstabelle:

| CVD-Methode | Betriebsdruck | Typische Temperatur | Hauptvorteil | Am besten geeignet für |

|---|---|---|---|---|

| LPCVD | Niedriger Druck (< 1 Torr) | Hoch (> 600°C) | Ausgezeichnete Filmqualität & Konformität | Hochreine Strukturierungsschichten (Polysilizium, Siliziumnitrid) |

| PECVD | Niedriger Druck | Niedrig (200–400°C) | Prozessierung bei niedriger Temperatur | Dielektrika auf temperaturempfindlichen Substraten |

| APCVD | Atmosphärendruck | Mittel bis Hoch | Hoher Durchsatz & niedrige Kosten | Dicke, nicht kritische Oxidschichten |

Bereit, Ihren MEMS-Fertigungsprozess zu optimieren?

Die Wahl der richtigen CVD-Methode ist entscheidend für die Leistung und Ausbeute Ihres Bauteils. Bei KINTEK sind wir auf die Bereitstellung fortschrittlicher Laborausrüstung und Verbrauchsmaterialien für die MEMS-Forschung und -Produktion spezialisiert. Unsere Expertise kann Ihnen helfen:

- Das ideale CVD-System für Ihre spezifische Anwendung auszuwählen

- Überlegene Filmqualität und Bauteilzuverlässigkeit zu erzielen

- Ihren Fertigungsprozess für bessere Ergebnisse zu optimieren

Lassen Sie uns besprechen, wie unsere Lösungen Ihre MEMS-Entwicklung verbessern können. Kontaktieren Sie noch heute unsere Experten für eine persönliche Beratung!

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

- 1700℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- Hochdruck-Rohröfen für Laboratorien

Andere fragen auch

- Ist DLC eine gute Beschichtung? Erschließen Sie überragende Härte und geringe Reibung für Ihre Teile

- Was ist der Hauptvorteil von ICPCVD? Hochwertige Filmbeschichtung bei extrem niedrigen Temperaturen

- Ist DLC kratzfest? Entdecken Sie die Wahrheit über seine außergewöhnliche Kratzfestigkeit

- Was ist der PECVD-Prozess? Erreichen Sie eine Tieftemperaturabscheidung von hochwertigen Dünnschichten

- Welche Rolle spielt ein Plasma-Reaktor bei der Synthese von Kobaltferrit? Verbesserung der magnetischen Leistung durch Plasmaverarbeitung

- Was sind die Vorteile der Plasma-CVD? Erzielen Sie eine überlegene Dünnschichtabscheidung bei niedrigen Temperaturen

- Was bewirkt eine DLC-Beschichtung? Erhöhen Sie die Haltbarkeit und reduzieren Sie die Reibung bei kritischen Komponenten

- Was ist thermisches Plasma-CVD? Erzielen Sie überlegene Beschichtungen für anspruchsvolle Anwendungen