Im Grunde genommen wird eine Pelletpressform nach ihrer grundlegenden Form und mechanischen Funktion kategorisiert. Die beiden Haupttypen, denen Sie begegnen werden, sind die Flachmatrize und die Ringmatrize, die jeweils für unterschiedliche Anwendungen und Produktionsmaßstäbe geeignet sind.

Die Wahl zwischen den Pelletpressformen hängt weniger davon ab, welche „besser“ ist, sondern vielmehr davon, welches System – der direkte Druck der Flachmatrize oder die Hochgeschwindigkeits-Effizienz der Ringmatrize – das richtige Werkzeug für Ihr spezifisches Rohmaterial und Ihre Produktionsvolumenziele ist.

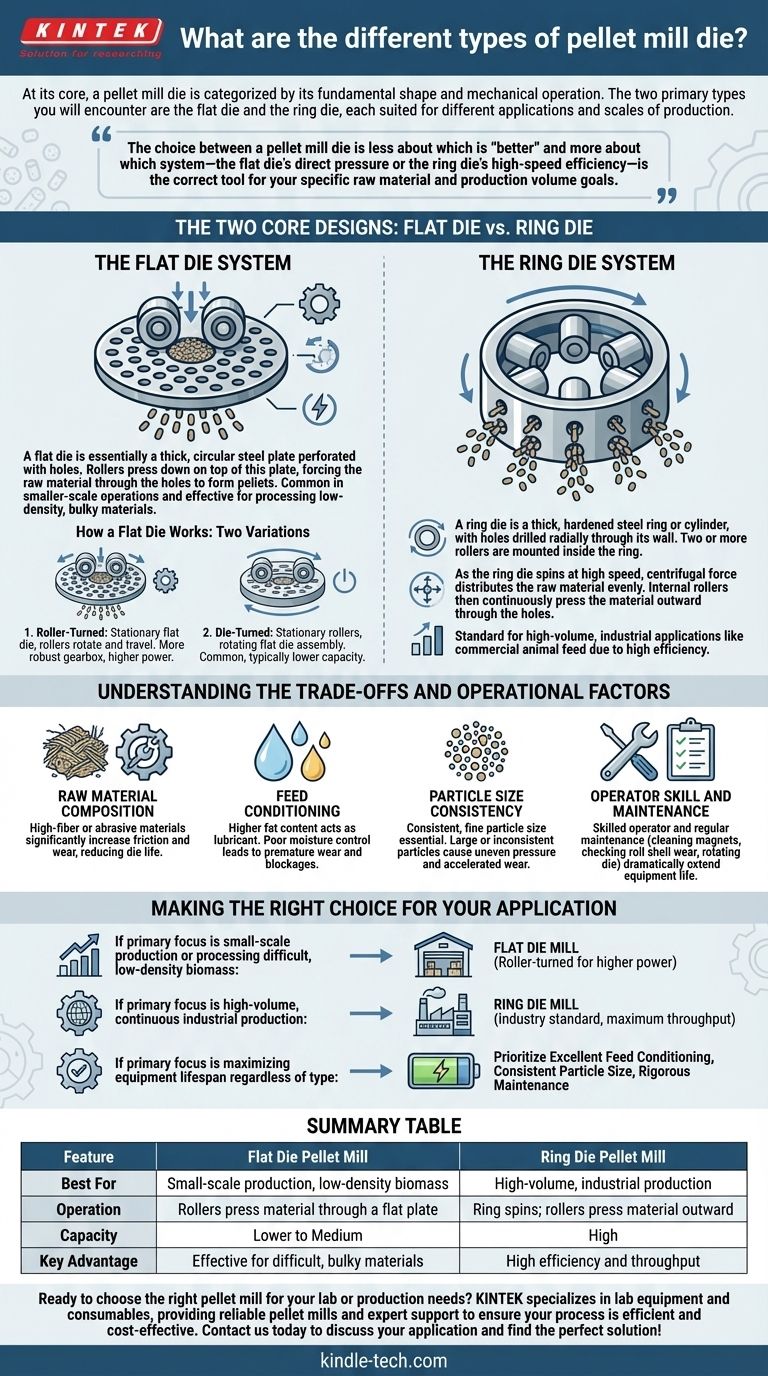

Die beiden Kerndesigns: Flachmatrize vs. Ringmatrize

Der grundlegende Unterschied zwischen diesen Designs liegt in ihrer Geometrie und der Art und Weise, wie Kraft auf das Rohmaterial ausgeübt wird. Diese Unterscheidung bestimmt ihre Kapazität, Kosten und idealen Anwendungsfälle.

Das Flachmatrizen-System

Eine Flachmatrize ist im Wesentlichen eine dicke, kreisförmige Stahlplatte, die mit Löchern perforiert ist. Walzen drücken von oben auf diese Platte und zwingen das Rohmaterial durch die Löcher, um Pellets zu bilden.

Dieses Design ist üblich bei kleineren Betrieben und eignet sich besonders für die Verarbeitung von Materialien mit geringer Dichte und großem Volumen, die schwer in andere Systeme einzuführen sind.

Wie eine Flachmatrize funktioniert: Zwei Variationen

Es gibt zwei unterschiedliche mechanische Konfigurationen für eine Flachmatrizenpresse, jede mit ihren eigenen Vorteilen.

- Walzendrehung: Bei dieser Einrichtung bleibt die Flachmatrize selbst stationär, während sich die Walzen drehen und über ihre Oberfläche laufen, um das Material in die Löcher zu pressen. Dieses Design verfügt oft über ein robusteres Getriebe, das mehr Leistung und Kapazität liefert.

- Matrizendrehung: Hier sind die Walzen stationär, während sich die gesamte Flachmatrizenbaugruppe unter ihnen dreht. Dies presst das Material unter die Walzen und durch die Perforationen. Dies ist ein gängiges und effektives Design, das jedoch typischerweise mit einer geringeren Kapazität verbunden ist als Walzendrehmodelle.

Das Ringmatrizen-System

Eine Ringmatrize ist ein dicker, gehärteter Stahlring oder -zylinder, dessen Wand radial mit Löchern versehen ist. Zwei oder mehr Walzen sind im Inneren des Rings montiert.

Während sich die Ringmatrize mit hoher Geschwindigkeit dreht, verteilt die Zentrifugalkraft das Rohmaterial gleichmäßig entlang ihrer Innenfläche. Die inneren Walzen pressen das Material dann kontinuierlich nach außen durch die Löcher, um Pellets zu bilden.

Dieses Design ist aufgrund seiner hohen Effizienz und seines Durchsatzes der Standard für großvolumige industrielle Anwendungen wie die kommerzielle Tierfutterproduktion.

Verständnis der Kompromisse und betrieblichen Faktoren

Die Wahl des richtigen Matrizentyps ist nur der erste Schritt. Die Leistung und Lebensdauer jeder Matrize werden stark von betrieblichen Faktoren beeinflusst, unabhängig von ihrem Design.

Zusammensetzung des Rohmaterials

Die Beschaffenheit Ihres Eingangsmaterials ist entscheidend. Faserreiche oder abrasive Materialien erhöhen die Reibung und den Verschleiß erheblich, was die Betriebslebensdauer der Matrize verkürzt.

Futterkonditionierung

Eine ordnungsgemäße Konditionierung ist für die Langlebigkeit der Matrize unerlässlich. Ein höherer Fettgehalt wirkt als natürliches Schmiermittel und reduziert die Reibung. Umgekehrt erschwert eine schlechte Feuchtigkeitskontrolle die Extrusion des Materials, was zu vorzeitigem Verschleiß und Verstopfungen führt.

Konsistenz der Partikelgröße

Eine gleichmäßige, feine Partikelgröße des Schrotfutters ist unerlässlich. Große oder inkonsistente Partikel verursachen ungleichmäßigen Druck auf die Matrizenoberfläche, was zu ineffizienter Pelletierung und beschleunigtem, lokalisiertem Verschleiß führt.

Fähigkeiten des Bedieners und Wartung

Ein qualifizierter Bediener ist entscheidend. Regelmäßige Wartung, wie das Reinigen von Magneten zur Entfernung von Metallsplittern, das Überprüfen des Verschleißes der Rollenoberfläche und die Gewährleistung eines gleichmäßigen Matrizenverschleißes durch Drehen, kann die Lebensdauer Ihrer Ausrüstung dramatisch verlängern.

Die richtige Wahl für Ihre Anwendung treffen

Ihre endgültige Entscheidung sollte sich nach dem Umfang Ihres Betriebs und der Art der Materialien richten, die Sie verarbeiten möchten.

- Wenn Ihr Hauptaugenmerk auf Kleinserienproduktion oder der Verarbeitung schwieriger Biomasse mit geringer Dichte liegt: Eine Flachmatrizenpresse ist die überlegene Wahl, wobei Walzendrehmodelle mehr Leistung für anspruchsvolle Materialien bieten.

- Wenn Ihr Hauptaugenmerk auf kontinuierlicher Hochvolumen-Industrieproduktion liegt: Eine Ringmatrizenpresse ist der etablierte Industriestandard, der für maximalen Durchsatz und Effizienz bei gleichmäßigeren Futtermitteln entwickelt wurde.

- Wenn Ihr Hauptaugenmerk darauf liegt, die Lebensdauer der Geräte unabhängig vom Typ zu maximieren: Sie müssen eine ausgezeichnete Futterkonditionierung, eine konsistente Partikelgröße und einen rigorosen täglichen Wartungsplan priorisieren.

Letztendlich ermöglicht Ihnen das Verständnis dieser Kerndesigns die Auswahl des Systems, das perfekt zu Ihren betrieblichen Zielen passt.

Zusammenfassungstabelle:

| Merkmal | Flachmatrizen-Pelletpresse | Ringmatrizen-Pelletpresse |

|---|---|---|

| Am besten geeignet für | Kleinserienproduktion, Biomasse mit geringer Dichte | Hochvolumige Industrieproduktion |

| Betrieb | Walzen pressen Material durch eine flache Platte | Ring dreht sich; Walzen pressen Material nach außen |

| Kapazität | Niedrig bis mittel | Hoch |

| Hauptvorteil | Effektiv für schwierige, sperrige Materialien | Hohe Effizienz und Durchsatz |

Bereit, die richtige Pelletpresse für Ihr Labor oder Ihre Produktionsanforderungen auszuwählen? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bietet zuverlässige Pelletpressen und fachkundige Unterstützung, um sicherzustellen, dass Ihr Prozess effizient und kostengünstig ist. Kontaktieren Sie uns noch heute, um Ihre Anwendung zu besprechen und die perfekte Lösung zu finden!

Visuelle Anleitung

Ähnliche Produkte

- Ringpressform für Laboranwendungen

- XRF & KBR Kunststoffring Labor Pulverpressform für FTIR

- XRF Borsäure Labor Pulver Pellet Pressform für Laborgebrauch

- Laborhandbuch Hydraulische Pelletpresse für Laboranwendungen

- XRF & KBR Stahlring Labor Pulver Pellet Pressform für FTIR

Andere fragen auch

- Wie nennt man Pillenpressen? Der korrekte Begriff ist Tablettenpresse für die pharmazeutische Herstellung

- Was ist das Prinzip einer Ein-Stationen-Tablettenpresse? Ein Leitfaden für präzise Laborproduktion im Kleinmaßstab

- Was ist der Unterschied zwischen Pellettieren (Pelleting) und Pelletieren (Pelletizing)? Verstehen Sie die Kernagglomerationsmethoden

- Was ist Tablettenpressen in der pharmazeutischen Industrie? Der Kernprozess zur Herstellung fester oraler Darreichungsformen

- Womit werden Pillen gepresst? Der essentielle Leitfaden für Tablettenpressen

- Was ist der Verwendungszweck einer Tablettenpresse? Pulver in präzise, gleichmäßige Tabletten umwandeln

- Was ist eine Pressling-Pille? Der komplette Leitfaden zu gepressten Tabletten

- Was ist der Zweck einer Pelletieranlage? Abfall in wertvolle, dichte Pellets umwandeln