Zur Herstellung von Biokohle werden hauptsächlich Variationen der Pyrolyse eingesetzt, einem Prozess, bei dem Biomasse unter Sauerstoffausschluss erhitzt wird. Die Haupttypen sind die langsame Pyrolyse, die auf einen maximalen Biokohleertrag optimiert ist, und die schnelle Pyrolyse, die die Produktion von flüssigem Bio-Öl priorisiert, wobei Biokohle ein Nebenprodukt ist. Die Vergasung ist ein weiterer verwandter thermischer Prozess, der jedoch sehr hohe Temperaturen und eine kontrollierte Menge Sauerstoff verwendet, um hauptsächlich brennbares Gas zu erzeugen.

Die Wahl zwischen Pyrolyseverfahren hängt nicht davon ab, welches "besser" ist, sondern von der Definition Ihres primären Ziels. Die Prozessbedingungen – insbesondere Temperatur, Heizrate und Zeit – werden gezielt manipuliert, um den Ertrag eines spezifischen Produkts zu maximieren: feste Biokohle, flüssiges Bio-Öl oder brennbares Gas.

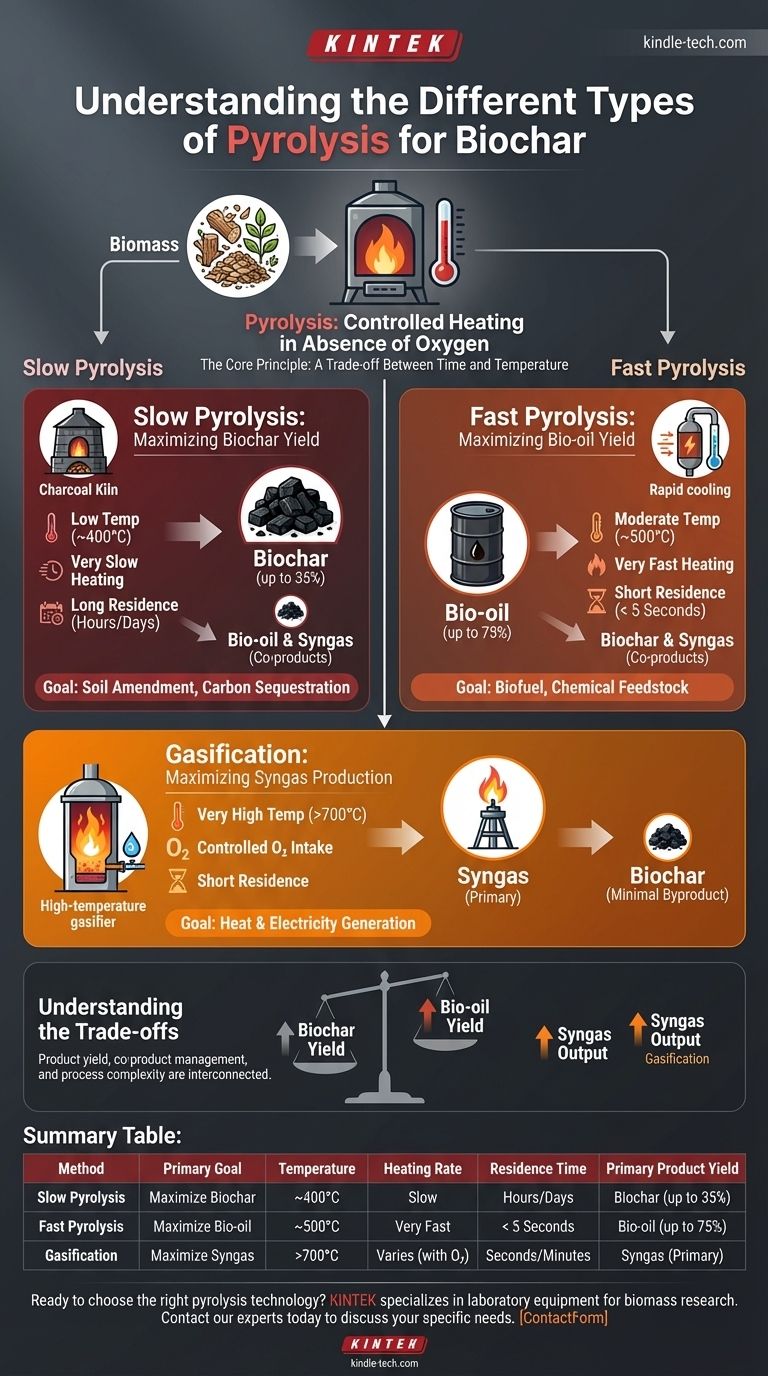

Das Kernprinzip: Ein Kompromiss zwischen Zeit und Temperatur

Stellen Sie sich die Pyrolyse als eine kontrollierte Form des "Kochens" von Biomasse vor. So wie verschiedene Kochmethoden unterschiedliche Ergebnisse aus denselben Zutaten erzielen, zerlegen verschiedene Pyrolyseverfahren Biomasse in unterschiedliche Produkte.

Die Schlüsselvariablen sind die Heizrate (wie schnell die Temperatur steigt) und die Verweilzeit (wie lange die Biomasse bei der Zieltemperatur gehalten wird). Die Manipulation dieser Variablen bestimmt, ob die komplexen organischen Moleküle in der Biomasse in festen Kohlenstoff (Biokohle), kondensierbare Flüssigkeiten (Bio-Öl) oder nicht-kondensierbare Gase (Synthesegas) zerfallen.

Die Pyrolyseverfahren entschlüsseln

Jede Methode ist darauf optimiert, einen spezifischen chemischen Reaktionsweg zu begünstigen, was zu einem anderen Primärprodukt führt.

Langsame Pyrolyse: Maximierung des Biokohleertrags

Die langsame Pyrolyse ist die traditionelle Methode zur Herstellung von Holzkohle. Sie verwendet relativ niedrige Temperaturen (um 400 °C) und sehr langsame Heizraten über mehrere Stunden oder sogar Tage.

Diese lange Verweilzeit ermöglicht sekundäre kohlebildende Reaktionen, wodurch die Umwandlung von Biomasse in eine stabile, feste Kohlenstoffstruktur maximiert wird. Dieser Prozess liefert die größte Menge an Biokohle (bis zu 35 Gew.-%).

Schnelle Pyrolyse: Maximierung des Bio-Öl-Ertrags

Die schnelle Pyrolyse ist auf ein völlig anderes Ergebnis ausgelegt. Sie verwendet moderate Temperaturen (um 500 °C), aber eine extrem hohe Heizrate und eine sehr kurze Verweilzeit (typischerweise weniger als 5 Sekunden).

Diese Bedingungen zerlegen die Biomasse schnell, und die entstehenden Dämpfe werden ebenso schnell abgekühlt. Dieser "Blitz"-Prozess verhindert die sekundären Reaktionen, die Kohle bilden, und maximiert so den Ertrag an flüssigem Bio-Öl, das bis zu 75 % des Produktvolumens ausmachen kann. Biokohle wird weiterhin produziert, jedoch als kleineres Nebenprodukt.

Vergasung: Maximierung der Synthesegasproduktion

Obwohl manchmal mit der Pyrolyse gruppiert, ist die Vergasung dadurch gekennzeichnet, dass sie eine kleine, kontrollierte Menge Sauerstoff einführt. Sie arbeitet bei sehr hohen Temperaturen (über 700 °C).

Das Ziel hier ist nicht, Feststoffe oder Flüssigkeiten zu erzeugen, sondern nahezu die gesamte Biomasse in nicht-kondensierbare brennbare Gase, zusammenfassend als Synthesegas bezeichnet, umzuwandeln. Biokohle ist bei diesem energieorientierten Prozess ein minimales Nebenprodukt.

Die Kompromisse verstehen

Die Wahl einer Methode erfordert die Anerkennung der inhärenten Kompromisse bei der Prozesskomplexität und der Produkthandhabung.

Ertrag vs. gewünschte Ausgabe

Der grundlegendste Kompromiss liegt im Produktaustrag. Sie können den Ertrag von Biokohle, Bio-Öl und Synthesegas nicht gleichzeitig maximieren. Ihr primäres Ziel bestimmt den Prozess, der wiederum Ihr Primärprodukt und die sekundären Nebenprodukte festlegt.

Nebenproduktmanagement

Jeder Prozess erzeugt eine einzigartige Reihe von Ausgaben, die verwaltet werden müssen. Die langsame Pyrolyse produziert weniger Bio-Öl und Gas, was die Sammlung vereinfacht. Die schnelle Pyrolyse erfordert jedoch ein robustes System zum Kondensieren, Sammeln und Lagern großer Mengen von korrosivem Bio-Öl und Holzessig.

Prozesskomplexität und Kosten

Systeme für die langsame Pyrolyse können relativ einfach und kostengünstig sein, was ihrer historischen Verwendung bei der Holzkohleproduktion entspricht. Im Gegensatz dazu erfordern die ultrahohen Heizraten und kurzen Verweilzeiten der schnellen Pyrolyse eine anspruchsvollere, präzise gesteuerte und daher teurere Technik und Ausrüstung.

Die richtige Wahl für Ihr Ziel treffen

Die optimale Methode hängt vollständig von Ihrer beabsichtigten Anwendung ab.

- Wenn Ihr Hauptaugenmerk auf der Bodenverbesserung oder der Kohlenstoffbindung liegt: Die langsame Pyrolyse ist die ideale Wahl, da sie speziell darauf ausgelegt ist, den Ertrag an stabiler, fester Biokohle zu maximieren.

- Wenn Ihr Hauptaugenmerk auf der Produktion von flüssigem Biokraftstoff oder chemischen Rohstoffen liegt: Die schnelle Pyrolyse ist der richtige Weg, da ihr gesamter Prozess darauf ausgelegt ist, den Ertrag an Bio-Öl zu maximieren.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung von Wärme oder Strom vor Ort liegt: Die Vergasung ist die direkteste Methode zur Umwandlung von Biomasse in ein brennbares Synthesegas zur sofortigen Energienutzung.

Letztendlich ist die Abstimmung Ihrer gewählten Technologie mit Ihrem Endproduktziel der wichtigste Schritt zu einem erfolgreichen Ergebnis.

Zusammenfassungstabelle:

| Methode | Primäres Ziel | Temperatur | Heizrate | Verweilzeit | Primärer Produktaustrag |

|---|---|---|---|---|---|

| Langsame Pyrolyse | Biokohle maximieren | ~400 °C | Langsam | Stunden/Tage | Biokohle (bis zu 35 %) |

| Schnelle Pyrolyse | Bio-Öl maximieren | ~500 °C | Sehr schnell | < 5 Sekunden | Bio-Öl (bis zu 75 %) |

| Vergasung | Synthesegas maximieren | >700 °C | Variiert | Sekunden/Minuten | Synthesegas (Primär) |

Bereit, die richtige Pyrolysetechnologie für Ihr Biokohle-, Bio-Öl- oder Synthesegasprojekt zu wählen?

KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien für die Biomasseforschung und -entwicklung. Egal, ob Sie die langsame Pyrolyse für die Bodenverbesserung optimieren oder die schnelle Pyrolyse für die Biokraftstoffproduktion skalieren, unsere Expertise und robusten Geräte können Ihnen helfen, präzise, zuverlässige Ergebnisse zu erzielen.

Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Bedürfnisse zu besprechen und herauszufinden, wie KINTEK den Erfolg Ihres Labors in der thermischen Umwandlungstechnologie unterstützen kann.

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kontinuierlicher Betrieb Kleine Drehrohrofen Heizpyrolyseanlage

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Dreidimensionales elektromagnetisches Siebinstrument

- Graphit-Vakuumofen Hochwärmeleitfähige Folien-Graphitierungsöfen

- Labor-Sterilisator Lab-Autoklav Puls-Vakuum-Hub-Sterilisator

Andere fragen auch

- Welche Zonen gibt es im Drehofen bei der Zementherstellung? Meistern Sie den Kernprozess für hochwertigen Klinker

- Was ist ein Drehrohrofenreaktor? Ein Leitfaden zur industriellen thermischen Verarbeitung

- Wie wirkt sich eine präzise Temperaturregelung auf das Sintern von TiAl-Legierungen aus? Beherrschen Sie die Entwicklung der Mikrostruktur

- Was ist das Prinzip des Drehrohrofens? Beherrschen der kontinuierlichen thermischen Verarbeitung

- Wie funktioniert ein Rotationskalzinierer? Kontinuierliche Verarbeitung fester Stoffe mit hohem Durchsatz meistern