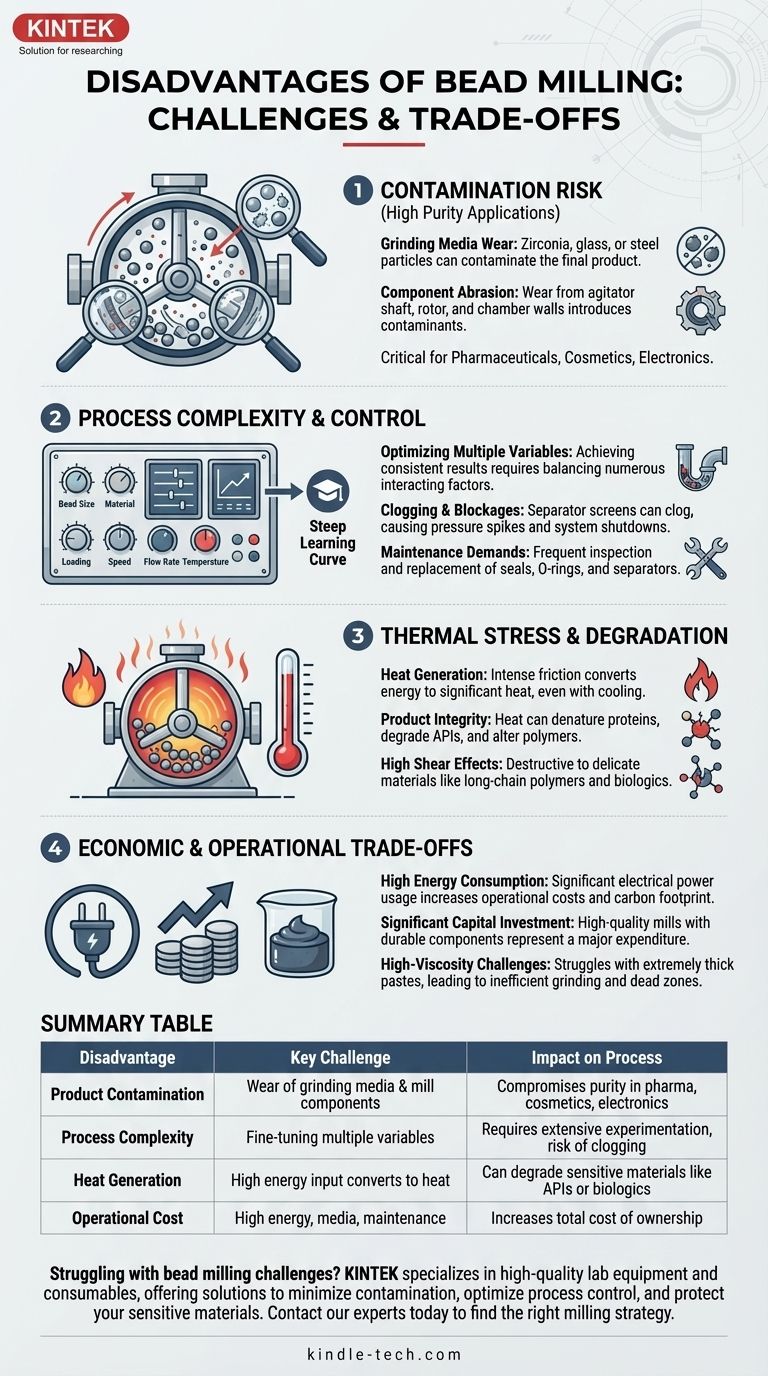

Obwohl es unglaublich effektiv ist, sind die Hauptnachteile des Mahlens mit Perlen das erhebliche Risiko einer Produktkontamination durch das Mahlgut, die Komplexität der Prozesskontrolle und das Potenzial für Produktdegradation aufgrund intensiver Hitzeentwicklung. Diese Herausforderungen ergeben sich direkt aus der hochenergetischen, hochgradig kontaktreichen Natur des Mahlprozesses selbst.

Das Kernproblem beim Mahlen mit Perlen liegt nicht darin, dass es Mängel hat, sondern dass sein eigentlicher Mechanismus – intensive, hochfrequente Stöße – inhärente Risiken birgt. Die erfolgreiche Verwendung einer Perlenmühle besteht weniger darin, diese Probleme zu vermeiden, als vielmehr darin, die Kompromisse zwischen Partikelgrößenreduzierung, Reinheit und Prozesskosten aktiv zu steuern.

Die Herausforderung der Kontamination

Die Kontamination ist oft das kritischste Anliegen, insbesondere bei hochreinen Anwendungen wie Pharmazeutika, Kosmetika und Elektronik. Die Kontamination entsteht durch den mechanischen Verschleiß der Komponenten des Systems.

Kontamination durch das Mahlgut

Die Mahlperlen kollidieren ständig mit hoher Energie miteinander, mit den Kammerwänden und mit Ihrem Produkt. Diese aggressive Einwirkung führt unweigerlich dazu, dass die Perlen selbst abgetragen werden.

Winzige Partikel des Perlenmaterials – sei es Zirkonoxid, Glas oder Stahl – brechen ab und vermischen sich mit Ihrem Endprodukt. Bei einem injizierbaren Medikament oder einer Halbleiterschlämme ist dies oft inakzeptabel.

Kontamination durch Mühlenkomponenten

Nicht nur die Perlen verschleißen. Auch die Rührwelle, der Rotor und die inneren Kammerwände unterliegen der Abriebbelastung.

Das bedeutet, dass auch Partikel dieser Komponenten in den Produktstrom gelangen können. Die Minderung dieses Risikos erfordert den Einsatz teurer, hochbelastbarer Materialien wie Keramik oder gehärteter Legierungen, was die Anschaffungskosten der Ausrüstung erheblich erhöht.

Prozesskomplexität und Steuerung

Eine Perlenmühle ist kein einfaches „einstellen und vergessen“-Gerät. Um konsistente, reproduzierbare Ergebnisse zu erzielen, muss ein komplexes Zusammenspiel von Variablen fein abgestimmt werden, was eine steile Lernkurve bedeuten kann.

Optimierung mehrerer Variablen

Der Erfolg hängt von der Balance zwischen Perlengröße, Perlenmaterial, Perlenbeladung (Füllvolumen), Rührgeschwindigkeit, Produktfließrate und Temperatur ab. Eine falsche Kombination kann zu ineffizientem Mahlen, übermäßigem Verschleiß oder sogar zur Beschädigung des Produkts führen.

Das Finden des optimalen „Rezepts“ für eine bestimmte Formulierung erfordert oft umfangreiche Experimente und Prozessentwicklung, was Zeit und Kosten für ein Projekt hinzufügt.

Das Risiko von Verstopfungen und Blockaden

Perlenmühlen verwenden eine Trennvorrichtung, typischerweise ein Sieb oder einen Spalt, um die Perlen in der Mahlkammer zu halten, während die Produktschlämme austreten kann.

Diese Trennvorrichtung kann durch übergroße Partikel oder ein agglomerierendes Produkt verstopft werden. Eine Blockade führt zu einem schnellen Druckanstieg, erzwingt eine Systemabschaltung und erfordert zeitaufwändige Reinigung und Wartung.

Anspruchsvolle Wartungsanforderungen

Die Umgebung mit hohem Verschleiß bedeutet, dass Komponenten wie Gleitringdichtungen, O-Ringe und der Perlentrenner häufig überprüft und ersetzt werden müssen. Unterlassung kann zu Leckagen, Verlust von teurem Produkt und erheblichen Ausfallzeiten führen.

Produktintegrität und thermische Belastung

Die Energie, die zur Zerkleinerung von Partikeln erforderlich ist, verschwindet nicht einfach; ein großer Teil davon wird in Wärme umgewandelt. Diese thermische Belastung kann genauso schädlich sein wie Kontamination.

Wärmeerzeugung und Produktdegradation

Die intensive Reibung in der Mahlkammer erzeugt eine erhebliche Wärmemenge. Selbst mit effizienten Kühlmänteln kann die Temperatur stark ansteigen.

Diese Hitze kann Proteine denaturieren, aktive pharmazeutische Inhaltsstoffe (APIs) abbauen, die Eigenschaften von Polymeren verändern oder unerwünschte chemische Reaktionen in Ihrer Formulierung auslösen. Die Temperaturkontrolle ist ein kritischer und manchmal limitierender Faktor.

Auswirkungen der hohen Scherkraft

Obwohl eine hohe Scherung für die Partikelgrößenreduzierung notwendig ist, kann sie für bestimmte Materialien zerstörerisch sein. Empfindliche Strukturen wie langkettige Polymere oder bestimmte Biologika können unbeabsichtigt auseinandergebrochen werden, wodurch sich die Beschaffenheit des Produkts grundlegend verändert.

Verständnis der wirtschaftlichen und betrieblichen Kompromisse

Über die technischen Herausforderungen hinaus bringt das Mahlen mit Perlen erhebliche wirtschaftliche und betriebliche Überlegungen mit sich, die bei jeder Entscheidung berücksichtigt werden müssen.

Hoher Energieverbrauch

Perlenmühlen sind leistungsstarke Maschinen, die einen erheblichen elektrischen Energiebedarf haben, insbesondere im industriellen Maßstab. Dies führt direkt zu höheren Betriebskosten und einem größeren CO2-Fußabdruck im Vergleich zu energieärmeren Mischverfahren.

Erhebliche Investitionskosten

Hochwertige Perlenmühlen sind teuer. Modelle, die zur Minimierung der Kontamination mit keramisch ausgekleideten Kammern und Präzisionskomponenten entwickelt wurden, stellen eine große Kapitalausgabe dar. Auch das Mahlgut selbst kann erhebliche laufende Kosten verursachen.

Herausforderungen bei hochviskosen Materialien

Obwohl Perlenmühlen eine breite Palette von Viskositäten verarbeiten können, haben sie Schwierigkeiten mit extrem dicken Pasten. In diesen Fällen zirkuliert das Mahlgut möglicherweise nicht effektiv, was zu „toten Zonen“ in der Kammer und hochgradig ineffizientem Mahlen führt und andere Technologien wie Dreiwalzenmühlen zur besseren Wahl macht.

Die richtige Wahl für Ihr Ziel treffen

Das Verständnis dieser Nachteile ist der Schlüssel zu deren Minderung. Ihre Strategie hängt vollständig von Ihrem primären Ziel ab.

- Wenn Ihr Hauptaugenmerk auf höchster Reinheit liegt (z. B. Pharma, Elektronik): Sie müssen in hochwertiges Keramikmahlgut und Mühlenkomponenten investieren und Ihre Reinigungs- und Prüfprotokolle rigoros validieren, um das Kontaminationsrisiko zu beherrschen.

- Wenn Ihr Hauptaugenmerk auf kostensensible Massenproduktion liegt (z. B. Tinten, Beschichtungen): Ihre größte Herausforderung besteht darin, die Kosten für das Mahlgut gegen die Verschleißrate und den Energieverbrauch abzuwägen, da dies Ihre größten Betriebskosten sein werden.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung hitzeempfindlicher Materialien liegt (z. B. Biologika): Priorisieren Sie eine Mühle mit einem hocheffizienten Kühlsystem und präziser Temperaturkontrolle und seien Sie bereit, mit langsameren, weniger aggressiven Parametern zu arbeiten.

Indem Sie diese Herausforderungen antizipieren, können Sie Ihren Prozess richtig gestalten, die richtige Ausrüstung auswählen und die Leistung des Mahlens mit Perlen effektiv nutzen.

Zusammenfassungstabelle:

| Nachteil | Schlüsselherausforderung | Auswirkung auf den Prozess |

|---|---|---|

| Produktkontamination | Verschleiß von Mahlgut und Mühlenkomponenten | Beeinträchtigt die Reinheit bei Pharmazeutika, Kosmetika, Elektronik |

| Prozesskomplexität | Feinabstimmung mehrerer Variablen (Geschwindigkeit, Perlengröße, Durchflussrate) | Erfordert umfangreiche Experimente, Risiko von Verstopfungen |

| Wärmeerzeugung | Hohe Energiezufuhr wird in Wärme umgewandelt, selbst bei Kühlung | Kann empfindliche Materialien wie APIs oder Biologika abbauen |

| Betriebskosten | Hoher Energieverbrauch, teures Mahlgut, häufige Wartung | Erhöht die Gesamtbetriebskosten für Labor und Produktion |

Haben Sie Probleme mit den Herausforderungen des Mahlens mit Perlen in Ihrem Labor? KINTEK ist spezialisiert auf hochwertige Laborgeräte und Verbrauchsmaterialien und bietet Lösungen zur Minimierung von Kontaminationen, Optimierung der Prozesskontrolle und zum Schutz Ihrer empfindlichen Materialien. Kontaktieren Sie noch heute unsere Experten, um die richtige Mahlstrategie für Ihre pharmazeutischen, kosmetischen oder F&E-Anforderungen zu finden!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Kugelmühle mit Mahlbehälter und Kugeln aus Metalllegierung

- Edelstahl-Labor-Kugelmühle für Trockenpulver und Flüssigkeiten mit Keramik-Polyurethan-Auskleidung

- Labor-Einhorn-Horizontal-Ball-Mühle

- Labor-Vier-Kammer-Horizontalballmühle

- Labor-Mörserschleifmaschine zur Probenvorbereitung

Andere fragen auch

- Was ist der Unterschied zwischen einer Perlenmühle und einer Kugelmühle? Ein Leitfaden zur Auswahl der richtigen Zerkleinerungstechnologie

- Was ist Mahlen im Labor? Der Schlüssel zur präzisen Probenvorbereitung

- Was sind die Elemente einer Kugelmühle? Ein Leitfaden zu ihren Kernkomponenten und der Mahleffizienz

- Wer nutzt Kugelmühlen? Von Bergbau bis Pharmazie: Entdecken Sie ihre vielseitigen Anwendungen

- Wie funktioniert eine Strahlmühle bei der Herstellung von ultrafeinen Biomassepulvern? Erzielung hochreiner mikronisierter Ergebnisse

- In welcher Weise beeinflusst eine Labor-Kugelmühle die Materialeigenschaften bei der Modifizierung von PHBV/Zellstofffaserverbundwerkstoffen?

- Was ist der Wirkmechanismus einer Kolloidmühle? Meistern Sie die Hochscherverarbeitung für überlegene Emulsionen und Dispersionen

- Wie stellt Präzisionsschleifausrüstung die Messgenauigkeit sicher? Meisterung der metallografischen Vorbereitung für Stahlkugeln