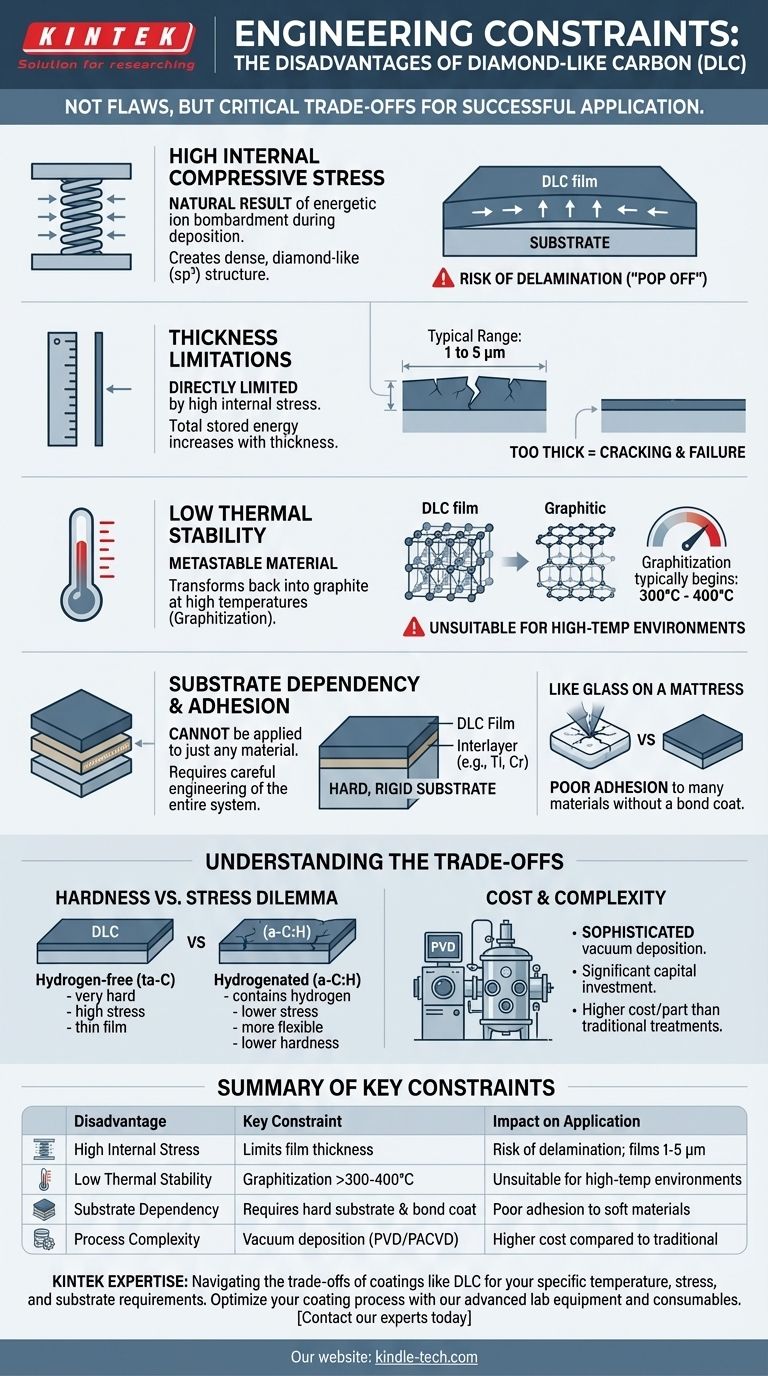

Obwohl diamantähnlicher Kohlenstoff (DLC) oft für seine außergewöhnlichen Eigenschaften gefeiert wird, ist er keine universelle Lösung für alle Verschleiß- und Reibungsprobleme. Seine Hauptnachteile ergeben sich aus der hohen inneren Druckspannung, die die Schichtdicke begrenzt, der geringen thermischen Stabilität, die seine Verwendung auf Umgebungen mit niedrigeren Temperaturen beschränkt, und einer starken Abhängigkeit vom Substratmaterial und dessen Vorbereitung für eine ordnungsgemäße Haftung. Dies sind keine Mängel, sondern kritische technische Einschränkungen, die für eine erfolgreiche Anwendung verstanden werden müssen.

Die "Nachteile" von DLC sind besser als technische Kompromisse zu verstehen. Seine bemerkenswerte Härte und geringe Reibung gehen auf Kosten von Einschränkungen bei der Anwendungstemperatur, der Schichtdicke und der Substratkompatibilität, wodurch der Erfolg einer DLC-Beschichtung stark von einem korrekt konstruierten System abhängt.

Die primären technischen Einschränkungen von DLC-Beschichtungen

Die Einschränkungen von DLC sind untrennbar mit seiner einzigartigen amorphen Struktur und den zur Herstellung verwendeten Vakuumbeschichtungsverfahren verbunden. Das Verständnis dieser Einschränkungen ist der Schlüssel zur Vermeidung von Anwendungsfehlern.

Hohe innere Druckspannung

Nahezu alle DLC-Schichten werden mit einem erheblichen Maß an innerer Druckspannung abgeschieden. Dies ist ein natürliches Ergebnis des energetischen Ionenbeschusses, der während der Abscheidung verwendet wird, um die dichte, diamantähnliche (sp³)-Struktur zu erzeugen.

Während eine gewisse Spannung für die Härte vorteilhaft ist, ist übermäßige Spannung die Ursache für andere Einschränkungen. Wenn die Spannung die Haftfestigkeit der Beschichtung zum Substrat überschreitet, kann sie spontan delaminieren oder "abplatzen".

Dickenbeschränkungen

Die hohe innere Spannung begrenzt direkt die praktische Dicke von DLC-Beschichtungen. Wenn die Schicht dicker wird, steigt die gesamte gespeicherte Energie aus der Spannung.

Die meisten funktionellen DLC-Beschichtungen sind daher sehr dünn und reichen typischerweise von 1 bis 5 Mikrometer (μm). Der Versuch, dickere Schichten abzuscheiden, führt oft zu katastrophalem Versagen aufgrund von Rissbildung und schlechter Haftung.

Geringe thermische Stabilität

DLC ist ein metastabiles Material, was bedeutet, dass es sich nicht in seinem chemisch stabilsten Zustand (der Graphit ist) befindet. Beim Erhitzen beginnt es, sich wieder in Graphit umzuwandeln, wodurch es seine Härte und reibungsarmen Eigenschaften verliert.

Diese Umwandlung, bekannt als Graphitierung, beginnt typischerweise bei Temperaturen zwischen 300°C und 400°C. Dies macht Standard-DLC ungeeignet für Hochtemperaturanwendungen wie Schneidwerkzeuge für die Trocken-Hochgeschwindigkeitsbearbeitung oder Komponenten in Abgassystemen.

Substratabhängigkeit und Haftung

DLC-Beschichtungen können nicht auf jedes beliebige Material aufgetragen werden. Eine erfolgreiche Anwendung erfordert eine sorgfältige Konstruktion des gesamten Systems, beginnend mit dem Substrat.

Das Substrat muss ausreichend hart und steif sein, um die dünne, harte DLC-Schicht unter Last zu tragen. Das Auftragen von DLC auf ein weiches Substrat ist wie das Legen einer Glasscheibe auf eine Matratze – sie wird unter Druck einfach brechen.

Darüber hinaus ist die direkte Haftung von DLC an vielen Materialien, insbesondere Stahl, schlecht. Eine metallische Zwischenschicht oder "Haftschicht" (wie Chrom oder Titan) ist fast immer erforderlich, um Spannungen zu bewältigen und sicherzustellen, dass die DLC-Schicht richtig haftet.

Die Kompromisse verstehen

Die Wahl einer DLC-Beschichtung beinhaltet die Abwägung einer Reihe gut verstandener Kompromisse. Das "beste" DLC hängt vollständig vom spezifischen Ziel der Anwendung ab.

Das Dilemma Härte vs. Spannung

Es gibt viele Arten von DLC, die jedoch grob nach dem Vorhandensein von Wasserstoff kategorisiert werden können.

Wasserstofffreies DLC (ta-C) ist die härteste und diamantähnlichste Art, besitzt aber auch die höchste innere Druckspannung. Dies erschwert die Anwendung und beschränkt sie auf dünnere Schichten.

Hydriertes DLC (a-C:H) enthält Wasserstoff, der hilft, einen Teil der inneren Spannung abzubauen. Dies macht die Beschichtung flexibler und einfacher in dickeren Schichten aufzutragen, geht aber auf Kosten einer reduzierten Härte und Verschleißfestigkeit im Vergleich zu ta-C.

Kosten und Prozesskomplexität

Das Auftragen von DLC ist kein einfacher Tauch- oder Sprühprozess. Es erfordert hochentwickelte Vakuumbeschichtungsanlagen (PVD oder PACVD), was eine erhebliche Kapitalinvestition darstellt.

Der Prozess selbst ist komplex und erfordert eine präzise Kontrolle über Vakuumniveaus, Prozessgase und Plasmaenergie. Dies führt zu höheren Kosten pro Teil im Vergleich zu traditionellen Oberflächenbehandlungen wie Nitrieren oder Hartverchromen.

Die richtige Wahl für Ihre Anwendung treffen

Um festzustellen, ob DLC die richtige Lösung ist, müssen Sie seine Vorteile gegen seine praktischen Einschränkungen für Ihre spezifischen Betriebsbedingungen abwägen.

- Wenn Ihr Hauptaugenmerk auf extremer Verschleißfestigkeit bei niedrigen Temperaturen liegt: Wasserstofffreies ta-C ist wahrscheinlich die beste Wahl, aber Sie müssen ein hartes, steifes Substrat und eine richtig konstruierte Haftschicht verwenden.

- Wenn Ihr Hauptaugenmerk auf geringer Reibung und gutem allgemeinem Verschleiß liegt: Hydriertes a-C:H bietet eine kostengünstigere und prozessflexiblere Lösung mit geringerer Spannung, wodurch es für eine breitere Palette von Komponenten geeignet ist.

- Wenn Ihre Anwendung Temperaturen über 350°C oder hohe Stoßbelastungen beinhaltet: DLC ist wahrscheinlich die falsche Wahl, und Sie sollten alternative Keramikbeschichtungen (wie TiN, AlTiN) oder Diffusionsbehandlungen wie Nitrieren in Betracht ziehen.

Letztendlich beruht der erfolgreiche Einsatz von DLC darauf, es nicht als magische Beschichtung zu behandeln, sondern als Hochleistungsmaterial, dessen Einschränkungen respektiert und umgangen werden müssen.

Zusammenfassungstabelle:

| Nachteil | Wichtige Einschränkung | Auswirkungen auf die Anwendung |

|---|---|---|

| Hohe innere Spannung | Begrenzt die Schichtdicke | Delaminationsrisiko; Schichten typischerweise 1-5 μm |

| Geringe thermische Stabilität | Graphitierung über 300-400°C | Ungeeignet für Hochtemperaturumgebungen |

| Substratabhängigkeit | Erfordert hartes, steifes Substrat & Haftschicht | Schlechte Haftung auf weichen Materialien wie Stahl |

| Prozesskomplexität | Erfordert Vakuumbeschichtung (PVD/PACVD) | Höhere Kosten im Vergleich zu traditionellen Behandlungen |

Haben Sie Probleme mit Verschleiß, Reibung oder Beschichtungsfehlern? KINTEK ist spezialisiert auf fortschrittliche Laborausrüstung und Verbrauchsmaterialien für die Materialoberflächentechnik. Unser Fachwissen hilft Ihnen, die Kompromisse von Beschichtungen wie DLC zu bewältigen und sicherzustellen, dass Sie die richtige Lösung für Ihre spezifischen Temperatur-, Spannungs- und Substratanforderungen auswählen. Kontaktieren Sie noch heute unsere Experten, um Ihren Beschichtungsprozess zu optimieren und die Komponentenleistung zu verbessern.

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifische CVD-Diamantbeschichtung für Laboranwendungen

- Glassy Carbon Sheet RVC für elektrochemische Experimente

- Vakuum-Induktionsschmelzspinnanlage Lichtbogen-Schmelzofen

- Rotierende Platindisk-Elektrode für elektrochemische Anwendungen

- Siliziumkarbid (SiC) Heizstäbe für Elektroöfen

Andere fragen auch

- Wie dick ist eine CVD-Diamantbeschichtung? Das Gleichgewicht zwischen Haltbarkeit und Spannung für optimale Leistung

- Was ist der Prozess der CVD-Diamantbeschichtung? Eine überlegene, chemisch gebundene Diamantschicht züchten

- Was ist eine Diamantbeschichtungsfolie? Eine dünne Diamantschicht für extreme Leistung

- Ist eine Diamantbeschichtung dauerhaft? Die Wahrheit über ihre langlebige Haltbarkeit

- Was sind diamantbeschichtete Filme? Veredelung von Materialien mit superharten, transparenten Schichten