Um es direkt zu sagen: Die Hauptnachteile von Flash-Pyrolyseöl ergeben sich aus seinen unerwünschten chemischen Eigenschaften. Insbesondere sein hoher Wassergehalt, seine inhärente Instabilität über die Zeit und das Potenzial für schädliche Emissionen während der Produktion machen es zu einer herausfordernden Ressource, die effektiv gehandhabt und genutzt werden muss.

Während die Flash-Pyrolyse einen vielversprechenden Weg darstellt, Biomasse in flüssigen Brennstoff umzuwandeln, ist das resultierende Bio-Öl kein "Drop-in"-Ersatz für konventionelles Erdöl. Seine reaktive und instabile Natur bedeutet, dass es eine erhebliche Aufwertung oder spezielle Ausrüstung erfordert, um grundlegende Herausforderungen bei Lagerung, Transport und Endanwendung zu überwinden.

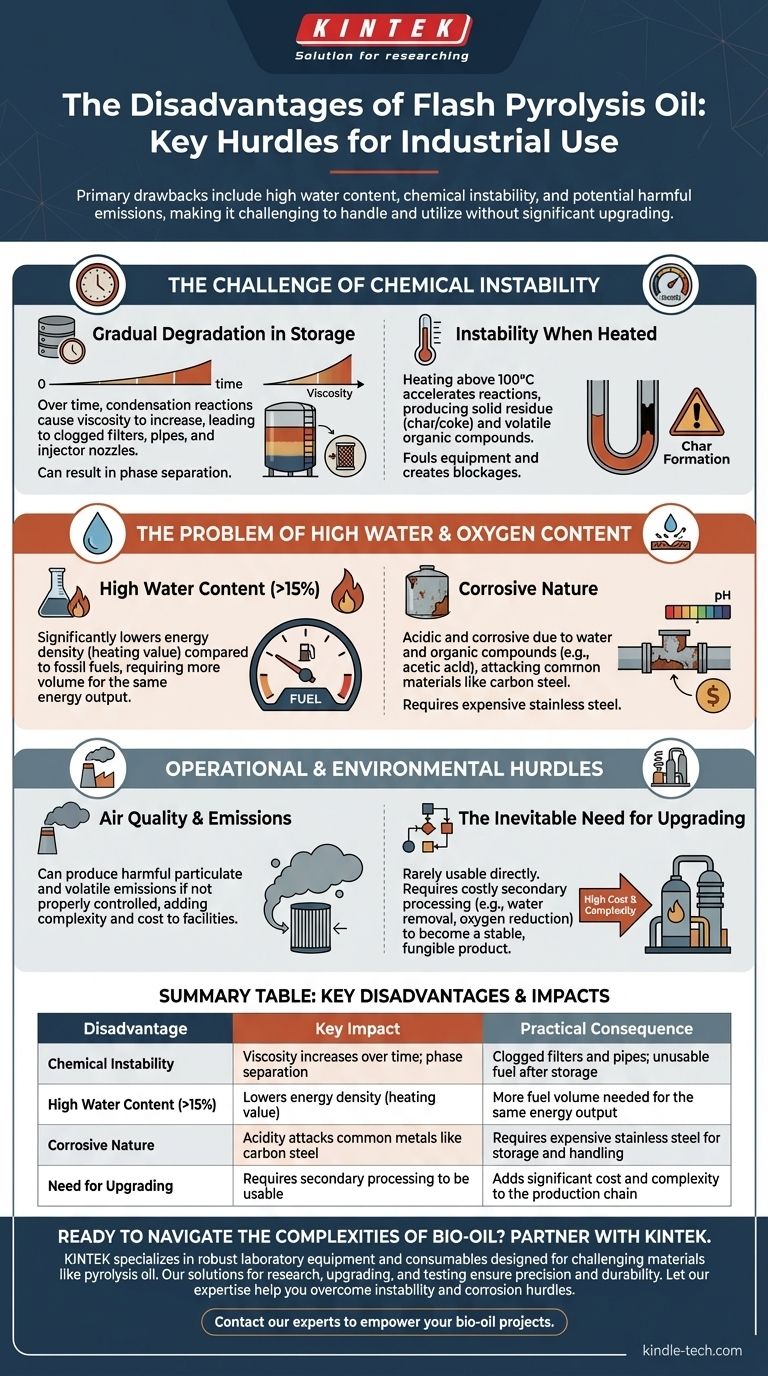

Die Herausforderung der chemischen Instabilität

Der bedeutendste betriebliche Nachteil von Pyrolyseöl ist seine Tendenz, sich im Laufe der Zeit zu verändern. Es ist eine Mischung aus reaktiven Verbindungen, kein stabiles Endprodukt.

Allmählicher Abbau bei der Lagerung

Pyrolyseöl ist nicht für die Langzeitlagerung stabil. Über Wochen und Monate hinweg führen Kondensationsreaktionen zwischen seinen organischen Molekülen zu einem allmählichen Anstieg der Viskosität.

Diese Verdickung kann Filter, Rohre und Einspritzdüsen verstopfen. In einigen Fällen kann das Öl sogar eine Phasentrennung erfahren, wobei es sich in unterschiedliche Schichten aufteilt, was es zu einer inkonsistenten und unbrauchbaren Brennstoffquelle macht.

Instabilität beim Erhitzen

Die Instabilität des Öls wird durch Hitze beschleunigt. Das Erhitzen des Öls über 100 °C kann schnelle Reaktionen auslösen, die feste Rückstände (Kohle oder Koks) und flüchtige organische Verbindungen erzeugen.

Dies schränkt seine Verwendung in Anwendungen, die ein Vorheizen erfordern, wie z. B. konventionelle Kessel oder Raffinerieprozesse, stark ein, da es Geräte verschmutzen und Verstopfungen verursachen würde.

Das Problem des hohen Wasser- und Sauerstoffgehalts

Im Gegensatz zu Erdölrohöl enthält Flash-Pyrolyseöl erhebliche Mengen an Wasser und Sauerstoff, die seine Qualität als Brennstoff mindern.

Hoher Wassergehalt

Flash-Pyrolyseöl hat typischerweise einen hohen Wassergehalt, oft über 15 % nach Gewicht. Dieses Wasser entsteht während der Pyrolyse-Reaktion und ist innig mit dem Öl vermischt.

Da Wasser nicht verbrennt, senkt seine Anwesenheit die Energiedichte (Heizwert) des Öls im Vergleich zu fossilen Brennstoffen erheblich, was bedeutet, dass ein größeres Volumen benötigt wird, um die gleiche Energiemenge zu erzeugen.

Korrosive Natur

Die Kombination aus hohem Wassergehalt und sauerstoffhaltigen organischen Verbindungen (wie Essigsäure) macht rohes Pyrolyseöl sauer und korrosiv gegenüber gängigen Baumaterialien wie Kohlenstoffstahl.

Dies erfordert die Verwendung von teurerem, korrosionsbeständigem Edelstahl für Lagertanks, Pumpen und Rohrleitungen, was die Infrastrukturkosten erhöht.

Verständnis der betrieblichen und ökologischen Hürden

Über die Chemie des Öls hinaus birgt der Produktionsprozess selbst Herausforderungen, die sorgfältig gemanagt werden müssen.

Luftqualität und Emissionen

Der Pyrolyseprozess kann schädliche Emissionen erzeugen, wenn er nicht ordnungsgemäß kontrolliert wird. Der Ofen und die zugehörigen Geräte müssen gut konstruiert und gewartet werden, um die Freisetzung von Partikeln und flüchtigen Verbindungen zu minimieren.

Ein umweltfreundlicher Betrieb erhöht die technische Komplexität und die Kosten jeder Pyrolyseanlage.

Die unvermeidliche Notwendigkeit der Aufwertung

Zusammengenommen bedeuten diese Nachteile, dass Pyrolyseöl selten direkt verwendet werden kann. Um ein brauchbares, austauschbares Produkt zu werden, muss es eine kostspielige Sekundärverarbeitung oder "Aufwertung" durchlaufen.

Aufwertungsprozesse zielen darauf ab, Wasser zu entfernen, Sauerstoff zu reduzieren und die Moleküle zu stabilisieren, aber sie verursachen erhebliche Kosten und Energieverluste in der gesamten Produktionskette.

Wie Sie dies auf Ihr Projekt anwenden können

Das Verständnis dieser Einschränkungen ist entscheidend für die Bewertung der Machbarkeit der Verwendung von Flash-Pyrolyseöl in jedem Kontext.

- Wenn Ihr Hauptaugenmerk auf der direkten Verbrennung zur Wärme- oder Stromerzeugung liegt: Sie müssen spezielle Kessel und Brenner verwenden, die für die Handhabung von hochviskosen, korrosiven und energiearmen Brennstoffen ausgelegt sind.

- Wenn Ihr Hauptaugenmerk auf der Langzeitlagerung oder dem Transport liegt: Instabilität ist Ihr Haupthindernis, das kontrollierte Bedingungen oder eine sofortige Verarbeitung vor Ort erfordert, um einen Abbau zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Raffination zu Transportkraftstoffen oder Chemikalien liegt: Eine umfassende und kostspielige Aufwertung ist unerlässlich, um Wasser und Sauerstoff zu entfernen und stabile Moleküle für eine Raffinerie zu erzeugen.

Letztendlich erfordert die erfolgreiche Integration von Flash-Pyrolyseöl, es als einzigartiges chemisches Zwischenprodukt zu behandeln und nicht als direkten Ersatz für Rohöl.

Zusammenfassungstabelle:

| Nachteil | Wesentliche Auswirkung | Praktische Konsequenz |

|---|---|---|

| Chemische Instabilität | Viskosität nimmt mit der Zeit zu; Phasentrennung | Verstopfte Filter und Rohre; unbrauchbarer Brennstoff nach Lagerung |

| Hoher Wassergehalt (>15%) | Senkt die Energiedichte (Heizwert) | Mehr Brennstoffvolumen für die gleiche Energieabgabe erforderlich |

| Korrosive Natur | Säure greift gängige Metalle wie Kohlenstoffstahl an | Erfordert teuren Edelstahl für Lagerung und Handhabung |

| Notwendigkeit der Aufwertung | Erfordert Sekundärverarbeitung, um nutzbar zu sein | Fügt der Produktionskette erhebliche Kosten und Komplexität hinzu |

Bereit, die Komplexität von Bio-Öl zu meistern? Arbeiten Sie mit KINTEK zusammen.

Die Integration von Flash-Pyrolyseöl in Ihre Abläufe erfordert spezialisiertes Wissen und Ausrüstung. KINTEK ist spezialisiert auf die Bereitstellung robuster Laborgeräte und Verbrauchsmaterialien, die für die Handhabung anspruchsvoller Materialien wie Pyrolyseöl entwickelt wurden. Ob Sie Aufwertungsprozesse erforschen, Materialkompatibilität testen oder die Verbrennung optimieren, unsere Lösungen sind auf Präzision und Langlebigkeit ausgelegt.

Wir verstehen die einzigartigen Anforderungen der Biomasseumwandlung und sind hier, um Ihre F&E- und Qualitätskontrollbedürfnisse zu unterstützen. Lassen Sie sich von unserer Expertise helfen, die Hürden chemischer Instabilität und Korrosion zu überwinden.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie KINTEKs Laborausrüstung Ihre Bio-Öl-Projekte voranbringen und Ihre Innovationen fördern kann.

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage

- Elektrischer Drehrohrofen Kontinuierlicher Betrieb Kleine Drehrohrofen Heizpyrolyseanlage

- Kleine Vakuum-Wärmebehandlungs- und Wolframdraht-Sinteranlage

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Automatische Labor-Heißpresse

Andere fragen auch

- Was sind die Produkte der Biomassepyrolyse? Entdecken Sie Biokohle, Bioöl und Synthesegas

- Was sind die Bedingungen für die Biomassepyrolyse? Optimierung von Temperatur, Heizrate und Zeit

- Welche Vorteile bietet die Pyrolysetechnologie? Abfall in Gewinn verwandeln und Emissionen reduzieren

- Was ist ein Nachteil der Biomasseenergie? Die versteckten Umwelt- und Wirtschaftskosten

- Was sind die Komponenten der Biomassepyrolyse? Ein vollständiger Leitfaden zu System, Produkten und Prozess