Die primären Nachteile der chemischen Gasphasenabscheidung (CVD) für die Graphensynthese liegen in der Komplexität der Prozesskontrolle, insbesondere im Verhalten des Metallkatalysators. Obwohl CVD die führende Methode für die großflächige Produktion ist, führt ihre Empfindlichkeit gegenüber Parametern wie Temperatur und Abkühlraten zu erheblichen Herausforderungen bei der Erzielung von perfekt gleichmäßigem, defektfreiem, einschichtigem Graphen.

Während CVD für ihre Fähigkeit zur Herstellung von großflächigem Graphen gefeiert wird, sind ihre Kernnachteile praktischer, nicht fundamentaler Natur. Die Abhängigkeit der Methode von einem Katalysator und hohen Temperaturen führt zu Prozessvariablen, die schwer perfekt zu kontrollieren sind, was zu potenziellen Inkonsistenzen in der Qualität des Endmaterials führt.

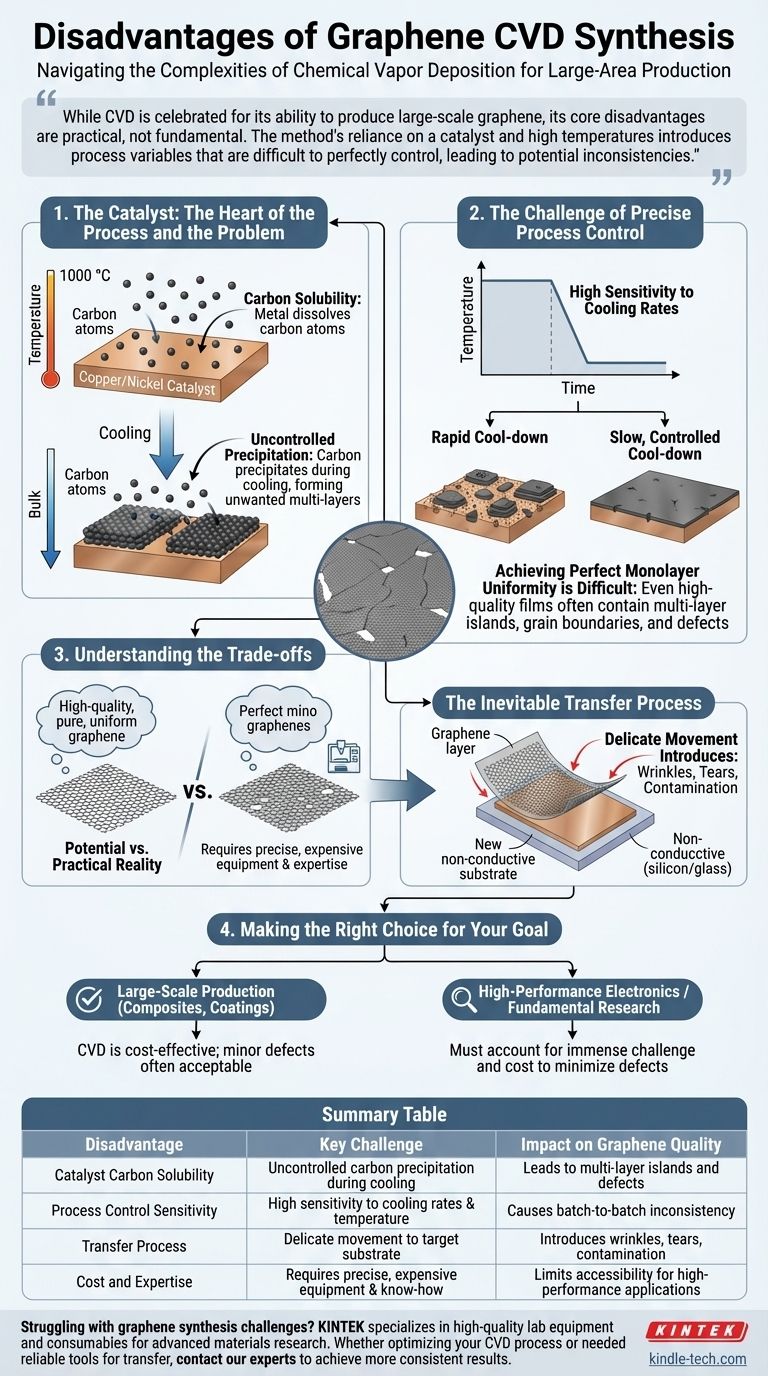

Der Katalysator: Das Herz des Prozesses und das Problem

Der Übergangsmetallkatalysator, typischerweise Kupfer oder Nickel, ist für das Graphenwachstum unerlässlich, aber auch die Quelle mehrerer Schlüsselherausforderungen. Seine Wechselwirkung mit Kohlenstoff bei hohen Temperaturen bestimmt die Qualität des Endfilms.

Das Problem der Kohlenstofflöslichkeit

Viele Metallkatalysatoren haben eine endliche Kohlenstofflöslichkeit, was bedeutet, dass sie Kohlenstoffatome bei den für CVD erforderlichen hohen Temperaturen (um 1000 °C) in ihre Bulk-Struktur lösen können.

Dieser Prozess bindet Kohlenstoff, der für die oberflächennahe Graphenbildung vorgesehen ist, und erzeugt ein Reservoir von Atomen im Metall selbst.

Unkontrollierte Ausfällung während des Abkühlens

Wenn das System nach dem Wachstum abkühlt, nimmt die Fähigkeit des Katalysators, gelösten Kohlenstoff zu halten, stark ab. Dies zwingt die eingeschlossenen Kohlenstoffatome, wieder auf die Oberfläche auszufällen.

Diese Ausfällung ist oft unkontrolliert und kann zur Bildung unerwünschter zusätzlicher Graphenschichten oder amorpher Kohlenstoffablagerungen führen, was die Gleichmäßigkeit der gewünschten Einzelschicht beeinträchtigt.

Die Herausforderung der präzisen Prozesskontrolle

Jenseits der Katalysatorchemie sind die physikalischen Parameter des CVD-Prozesses extrem empfindlich. Geringfügige Abweichungen können erhebliche Auswirkungen auf das Endprodukt haben.

Hohe Empfindlichkeit gegenüber Abkühlraten

Die Rate, mit der der Katalysator abgekühlt wird, ist eine kritische Variable. Unterschiedliche Abkühlraten beeinflussen direkt, wie der gelöste Kohlenstoff ausfällt.

Ein schnelles Abkühlen könnte Defekte einschließen oder zu einer anderen Schichtdicke führen als ein langsames, kontrolliertes Abkühlen. Dies macht die Erzielung einer konsistenten Qualität von Charge zu Charge zu einer erheblichen technischen Herausforderung.

Erreichen perfekter Monoschicht-Gleichmäßigkeit

Die Kombination aus Kohlenstofflöslichkeit, unkontrollierter Ausfällung und Empfindlichkeit gegenüber Abkühlung bedeutet, dass die Herstellung einer wirklich homogenen, großflächigen Monoschicht schwierig ist.

Selbst in hochwertigen Filmen findet man häufig kleine Mehrschichtinseln, Korngrenzen oder Defekte, die die außergewöhnlichen elektronischen Eigenschaften von perfektem Graphen beeinträchtigen können.

Die Kompromisse verstehen

Keine Produktionsmethode ist perfekt. Die Nachteile von CVD müssen gegen ihre erheblichen Stärken abgewogen werden, die von anderen Synthesetechniken unübertroffen sind.

Potenzial vs. praktische Realität

Die Referenzen zeigen deutlich, dass CVD hochwertiges, reines und gleichmäßiges Graphen produzieren kann und auch produziert. Der Nachteil ist die Lücke zwischen diesem Potenzial und der praktischen Realität der Produktion.

Das Erreichen dieser hohen Qualität erfordert extrem präzise, teure und gut kalibrierte Geräte sowie erhebliches Prozess-Know-how.

Der unvermeidliche Transferprozess

Ein großer praktischer Nachteil, der nicht direkt mit dem Wachstum zusammenhängt, ist, dass das Graphen auf einem Metallsubstrat gebildet wird und für die meisten Anwendungen auf ein neues, nicht leitendes Substrat (wie Silizium oder Glas) übertragen werden muss.

Dieser Transferprozess ist heikel und kann Falten, Risse und Verunreinigungen verursachen, die die Materialeigenschaften stärker beeinträchtigen können als die ursprünglichen Wachstumsdefekte.

Die richtige Wahl für Ihr Ziel treffen

Die Bedeutung dieser Nachteile hängt vollständig von Ihrer beabsichtigten Anwendung für das Graphen ab.

- Wenn Ihr Hauptaugenmerk auf der großtechnischen Produktion für Anwendungen wie Verbundwerkstoffe oder Beschichtungen liegt: CVD ist die kostengünstigste und skalierbarste Methode, da geringfügige Defekte oder Gleichmäßigkeitsmängel oft akzeptabel sind.

- Wenn Ihr Hauptaugenmerk auf Hochleistungselektronik oder Grundlagenforschung liegt: Sie müssen die immensen Herausforderungen und Kosten berücksichtigen, die mit der Perfektionierung des CVD-Prozesses und des anschließenden Transfers verbunden sind, um Defekte zu minimieren, die die Leistung beeinträchtigen würden.

Das Verständnis dieser inhärenten Herausforderungen ist der erste Schritt zur Beherrschung des Prozesses und zur Nutzung seiner leistungsstarken Fähigkeiten.

Zusammenfassungstabelle:

| Nachteil | Schlüsselherausforderung | Auswirkungen auf die Graphenqualität |

|---|---|---|

| Katalysator-Kohlenstofflöslichkeit | Unkontrollierte Kohlenstoffausfällung während des Abkühlens | Führt zu Mehrschichtinseln und Defekten |

| Empfindlichkeit der Prozesskontrolle | Hohe Empfindlichkeit gegenüber Abkühlraten und Temperatur | Verursacht Inkonsistenz von Charge zu Charge |

| Transferprozess | Empfindliche Bewegung vom Metall zum Zielsubstrat | Führt zu Falten, Rissen und Verunreinigungen |

| Kosten und Fachwissen | Erfordert präzise, teure Ausrüstung und Know-how | Begrenzt die Zugänglichkeit für Hochleistungsanwendungen |

Haben Sie Schwierigkeiten mit den Herausforderungen der Graphensynthese? KINTEK ist spezialisiert auf die Bereitstellung hochwertiger Laborausrüstung und Verbrauchsmaterialien, die auf die Forschung an fortschrittlichen Materialien zugeschnitten sind. Egal, ob Sie Ihren CVD-Prozess optimieren oder zuverlässige Werkzeuge für den Graphentransfer benötigen, unser Fachwissen kann Ihnen helfen, konsistentere und qualitativ hochwertigere Ergebnisse zu erzielen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die spezifischen Anforderungen Ihres Labors in der Graphenproduktion und darüber hinaus unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

Andere fragen auch

- Welche Farbe haben CVD-Diamanten? Einblicke in den Prozess von Braun-Stich bis farbloser Schönheit

- Was sind die Schritte des CVD-Prozesses? Ein Leitfaden zur präzisen Dünnschichtabscheidung

- Was ist PECVD in der Halbleiterfertigung? Ermöglicht Niedertemperatur-Dünnschichtabscheidung für ICs

- Was ist der Unterschied zwischen PECVD und CVD? Entdecken Sie die richtige Dünnschichtabscheidungsmethode

- Was sind Abscheidungsmethoden? Ein Leitfaden zu PVD- und CVD-Dünnschichttechniken