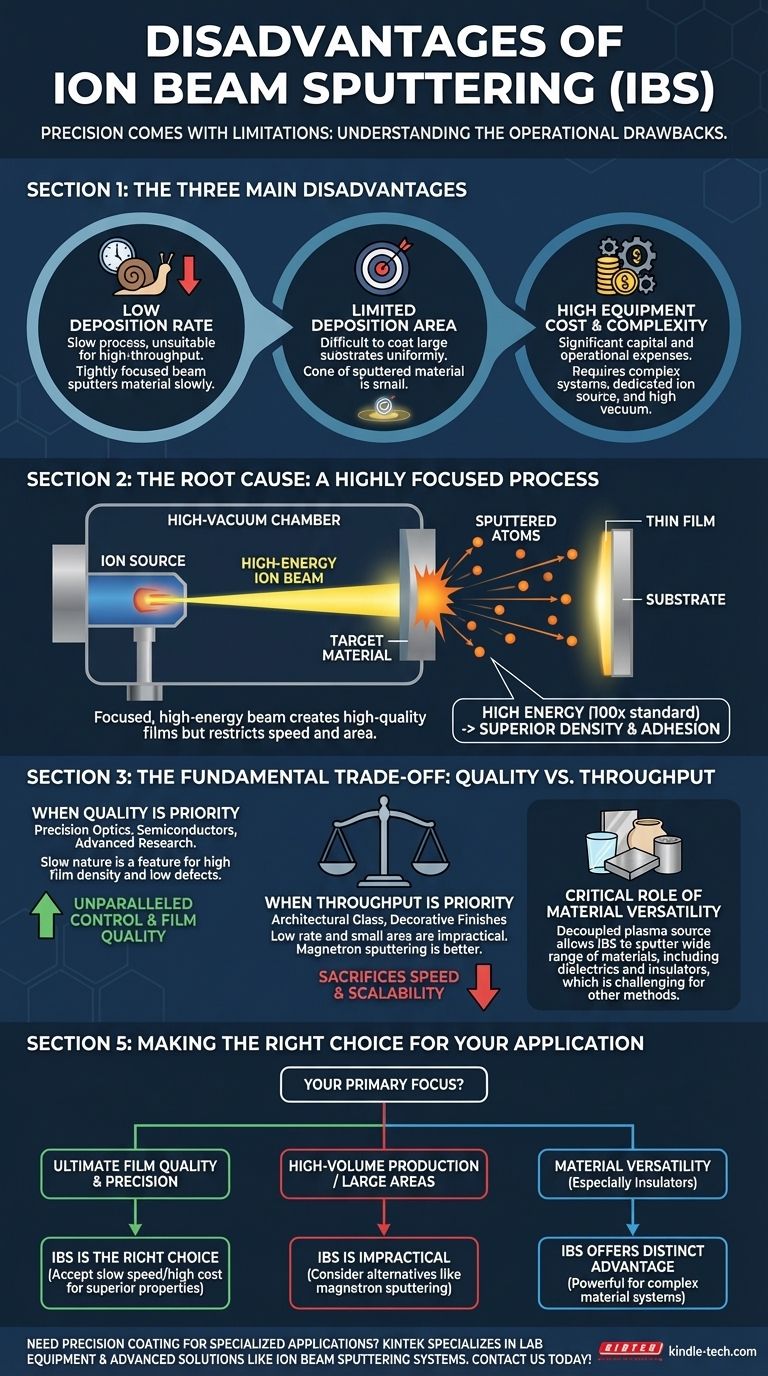

Obwohl es für seine Präzision bekannt ist, weist das Ionenstrahl-Sputtern mehrere wesentliche betriebliche Einschränkungen auf. Die Hauptnachteile sind eine langsame Abscheiderate und eine kleine Beschichtungsfläche, was es für die gleichmäßige Beschichtung großer Oberflächen ungeeignet macht. Darüber hinaus ist die Ausrüstung komplex und verursacht hohe Betriebskosten, was seine Verwendung auf Anwendungen beschränkt, bei denen seine einzigartigen Vorteile diese Nachteile überwiegen.

Das Ionenstrahl-Sputtern opfert Geschwindigkeit und Skalierbarkeit zugunsten unübertroffener Kontrolle und Filmqualität. Seine Nachteile sind grundlegend mit dem Prozess selbst verbunden, der ihm seine Stärken verleiht: einem fokussierten, energiereichen und hochkontrollierten Ionenstrahl.

Die Wurzel des Problems: Ein hochfokussierter Prozess

Um die Einschränkungen des Ionenstrahl-Sputterns (IBS) zu verstehen, müssen wir zunächst verstehen, wie es funktioniert. Im Gegensatz zu anderen Methoden verwendet IBS eine dedizierte Ionenquelle, die vom Materialtarget getrennt ist.

Wie der Ionenstrahl funktioniert

Der Prozess findet in einer Hochvakuumbkammer statt. Eine Ionenquelle erzeugt einen fokussierten, energiereichen und kollimierten Ionenstrahl (typischerweise aus einem Inertgas wie Argon). Dieser Strahl wird auf ein Zielmaterial gerichtet und trifft es mit erheblicher Kraft.

Diese Kollision überträgt Impuls und löst Atome vom Target ab oder „sputtert“ sie. Diese gesputterten Atome wandern dann durch das Vakuum und lagern sich auf ein Substrat ab, wodurch ein dünner Film entsteht.

Warum dieser Prozess qualitativ hochwertige Filme erzeugt

Der Hauptvorteil von IBS ergibt sich aus der hohen Energie und der präzisen Steuerung des Ionenstrahls. Die gesputterten Partikel haben eine durchschnittliche Energie von etwa 10 eV, was etwa 100-mal höher ist als die Partikel bei der Standard-Vakuumverdampfung.

Diese hohe Energie ermöglicht es den abgeschiedenen Atomen, auf der Substratoberfläche zu migrieren und sich in einer dichten, geordneten Struktur anzulagern. Das Ergebnis ist ein Film mit überlegener Dichte, Reinheit und Haftung auf dem Substrat.

Die praktischen Nachteile verstehen

Dieselbe Präzision, die IBS für qualitativ hochwertige Filme so effektiv macht, ist auch die Quelle seiner Hauptnachteile.

Niedrige Abscheiderate

Da der Ionenstrahl so eng fokussiert und kontrolliert ist, sputtert er Material mit relativ langsamer Geschwindigkeit vom Target ab. Prozesse wie das Magnetronsputtern, die eine breitere Plasmaentladung nutzen, können Material viel schneller abscheiden.

Dies macht IBS zu einem zeitaufwändigen Prozess, der für Anwendungen, die einen hohen Durchsatz erfordern, ungeeignet ist.

Begrenzter Abscheidebereich

Die fokussierte Natur des Strahls bedeutet, dass er zu einem bestimmten Zeitpunkt nur einen kleinen Bereich des Targets beschießt. Folglich ist auch der Kegel des gesputterten Materials in seiner Größe begrenzt.

Dies macht es sehr schwierig, eine gleichmäßige Schichtdicke über ein großes Substrat zu erreichen. Obwohl Techniken wie die Substratrotation helfen können, ist IBS grundsätzlich für die Beschichtung kleinerer Komponenten konzipiert, bei denen Präzision von größter Bedeutung ist.

Anlagenkomplexität und hohe Kosten

Ein IBS-System ist mechanisch komplex. Es erfordert eine dedizierte, stabile Ionenquelle, eine Hochvakuumbedingung sowie ausgefeilte Energie- und Steuerungssysteme.

Diese Komplexität führt direkt zu höheren Investitionskosten für die Ausrüstung und erhöhten Betriebskosten für Wartung und Energieverbrauch im Vergleich zu einfacheren Abscheidungstechnologien.

Der grundlegende Kompromiss: Qualität vs. Durchsatz

Die Entscheidung für die Verwendung des Ionenstrahl-Sputterns ist ein klassischer Ingenieurskompromiss. Sie entscheiden sich dafür, Geschwindigkeit und Umfang zu opfern, um außergewöhnliche Kontrolle und Qualität zu gewinnen.

Wenn Qualität Priorität hat

Für fortgeschrittene Anwendungen sind die Nachteile von IBS akzeptabel. In Bereichen wie Präzisionsoptik, Halbleiterfertigung und Materialforschung sind Eigenschaften wie Filmdichte, Stöchiometrie und geringe Defektzahlen nicht verhandelbar. Die langsame, bewusste Natur von IBS ist ein Merkmal und kein Fehler.

Wenn der Durchsatz Priorität hat

Für Anwendungen wie die Beschichtung von Architekturglas oder das Anbringen dekorativer Oberflächen sind die Hauptziele Geschwindigkeit und Kosteneffizienz über große Flächen. Hier machen die geringe Abscheiderate und die geringe Fläche von IBS es völlig unpraktisch. Das Magnetronsputtern ist die weitaus logischere Wahl.

Die entscheidende Rolle der Materialvielseitigkeit

Ein wichtiger Vorteil, der diesen Kompromiss kompliziert, ist die Vielseitigkeit. Da die Ionenquelle vom Target getrennt ist, muss das Target selbst nicht elektrisch leitfähig sein.

Dies ermöglicht es IBS, eine breite Palette von Materialien effektiv zu sputter, einschließlich Dielektrika und Isolatoren, was für andere Methoden eine Herausforderung darstellen kann.

Die richtige Wahl für Ihre Anwendung treffen

Ihre Wahl der Abscheidungsmethode muss mit dem kritischsten Ergebnis Ihres Projekts übereinstimmen.

- Wenn Ihr Hauptaugenmerk auf höchster Filmqualität und Präzision liegt: Die geringere Geschwindigkeit und die höheren Kosten des Ionenstrahl-Sputterns sind akzeptable Kompromisse für die Erzielung überlegener Materialeigenschaften.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion oder der Beschichtung großer Flächen liegt: Die inhärenten Einschränkungen bei Abscheiderate und Fläche machen IBS unpraktisch; ziehen Sie Alternativen wie das Magnetronsputtern in Betracht.

- Wenn Ihr Hauptaugenmerk auf Materialvielseitigkeit liegt, insbesondere bei Isolatoren: IBS bietet einen deutlichen Vorteil, indem es die Plasmaquelle vom Target entkoppelt, was es zu einem leistungsstarken Werkzeug für die Entwicklung komplexer Materialsysteme macht.

Das Verständnis dieser Nachteile ermöglicht es Ihnen, das Ionenstrahl-Sputtern als das leistungsstarke, spezialisierte Werkzeug zu nutzen, das es ist, anstatt es falsch anzuwenden, wenn Geschwindigkeit und Umfang von größter Bedeutung sind.

Zusammenfassungstabelle:

| Nachteil | Wesentliche Auswirkung |

|---|---|

| Niedrige Abscheiderate | Langsamer Prozess, ungeeignet für Anwendungen mit hohem Durchsatz |

| Begrenzter Abscheidebereich | Schwierig, große Substrate gleichmäßig zu beschichten |

| Hohe Anlagenkosten | Komplexes System mit erheblichen Kapital- und Betriebskosten |

Benötigen Sie Präzisionsbeschichtungen für spezielle Anwendungen? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bedient Laboranforderungen mit fortschrittlichen Lösungen wie Ionenstrahl-Sputteranlagen. Unsere Expertise stellt sicher, dass Sie die richtige Ausrüstung für eine qualitativ hochwertige Filmbeschichtung mit überlegener Kontrolle und Materialvielseitigkeit erhalten. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihre spezifischen Forschungs- oder Produktionsanforderungen erfüllen können!

Visuelle Anleitung

Ähnliche Produkte

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- Labor-Sterilisator Lab-Autoklav Puls-Vakuum-Hub-Sterilisator

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Labor-Autoklav Vertikaler Dampfsterilisator für Flüssigkristallanzeigen Automatischer Typ

- Vakuum-Heißpressmaschine für Laminierung und Heizung

Andere fragen auch

- Welche Maschine wird zur Herstellung von im Labor gezüchteten Diamanten verwendet? Entdecken Sie die HPHT- und CVD-Technologien

- Wie werden Reaktanten während eines CVD-Prozesses in die Reaktionskammer eingebracht? Beherrschen von Vorläufer-Zuliefersystemen

- Welche Rolle spielt das HF-CVD-System bei der Herstellung von BDD-Elektroden? Skalierbare Lösungen für die Produktion von Bor-dotiertem Diamant

- Wie wird etwas diamantbeschichtet? Ein Leitfaden zu CVD-Wachstums- vs. Beschichtungsmethoden

- Was ist die spezifische Funktion des Metallfilaments bei der HF-CVD? Schlüsselrollen beim Diamantwachstum