Obwohl die Plasma Enhanced Chemical Vapor Deposition (PECVD) eine leistungsstarke Technik für die Niedertemperaturabscheidung ist, birgt sie erhebliche Nachteile in Bezug auf potenzielle Materialschäden, Filmkontamination und erhöhte Prozesskomplexität. Im Gegensatz zu rein thermischen Methoden ist die Verwendung eines energetischen Plasmas, obwohl vorteilhaft, auch die Ursache ihrer Hauptnachteile.

Die zentrale Herausforderung von PECVD ist ein direkter Kompromiss: Das Plasma, das niedrigere Prozesstemperaturen ermöglicht, kann auch den wachsenden Film bombardieren, Verunreinigungen einführen und nicht-ideale Materialstrukturen erzeugen, die bei der Hochtemperatur-CVD seltener sind.

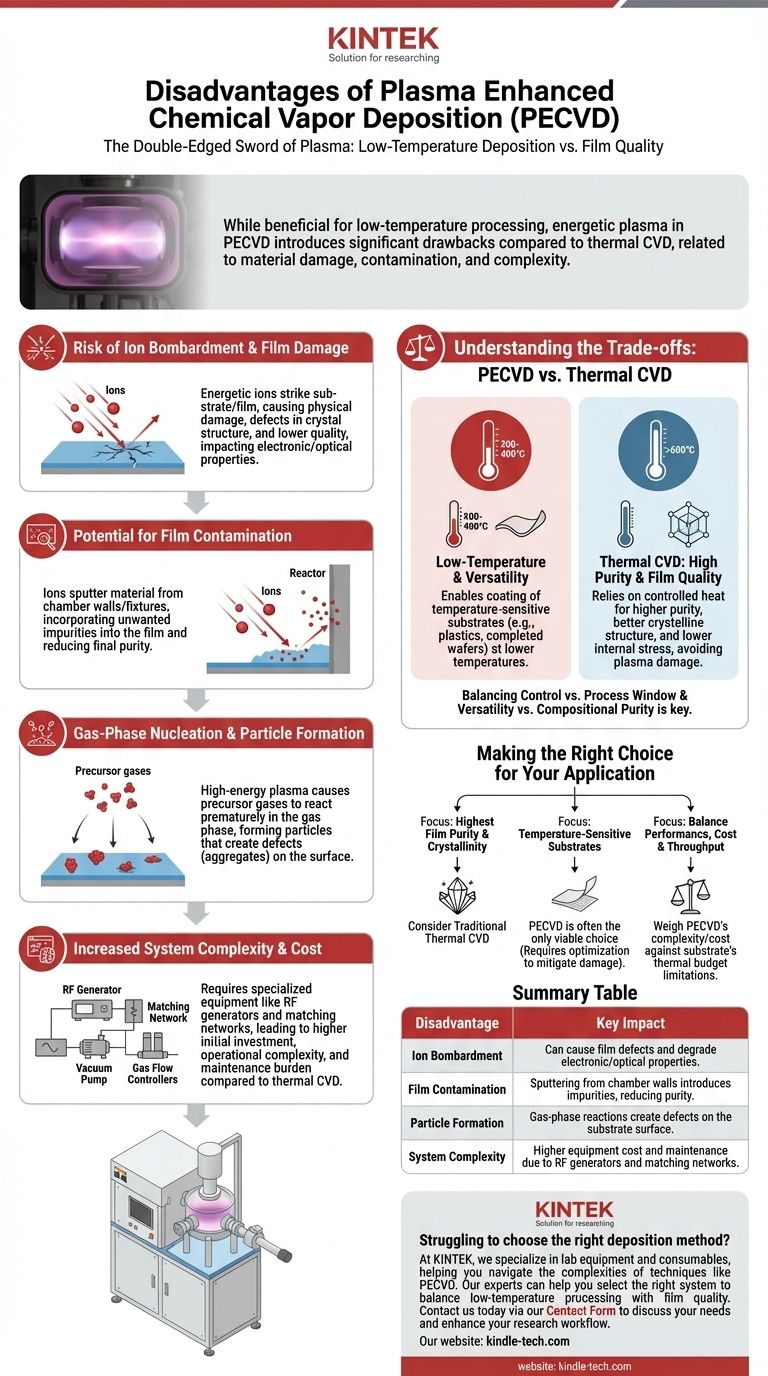

Die Kernherausforderung: Das zweischneidige Schwert des Plasmas

Der grundlegende Unterschied zwischen PECVD und der konventionellen thermischen chemischen Gasphasenabscheidung (CVD) ist die Energiequelle. Während die thermische CVD Wärme nutzt, um chemische Reaktionen anzutreiben, verwendet PECVD ein energetisiertes Gas oder Plasma. Dieses Plasma ist sowohl der Hauptvorteil als auch die Quelle seiner Hauptnachteile.

Risiko von Ionenbeschuss und Filmschäden

In einer Plasmaumgebung werden geladene Ionen beschleunigt und können mit erheblicher Energie auf die Oberfläche des Substrats und den wachsenden Film treffen.

Dieser physikalische Beschuss kann Defekte in der Kristallstruktur des Films erzeugen, was zu Material von geringerer Qualität führt. Bei empfindlichen Anwendungen kann dies die elektronischen oder optischen Eigenschaften der abgeschiedenen Schicht negativ beeinflussen.

Potenzial für Filmkontamination

Dieselben energetischen Ionen, die den Film beschädigen können, können auch Material von den Reaktorwandungen oder den Elektrodenhalterungen abtragen (sputtern).

Dieses gesputterte Material kann dann als unerwünschte Verunreinigung in den wachsenden Film eingebaut werden. Dies verringert die Reinheit des Endmaterials, ein entscheidender Vorteil, der oft bei CVD-Prozessen angestrebt wird.

Gasphasennukleation und Partikelbildung

Die energiereiche Umgebung des Plasmas kann manchmal dazu führen, dass Vorläufergase reagieren und Partikel in der Gasphase bilden, bevor sie überhaupt das Substrat erreichen.

Diese Partikel können auf die Oberfläche fallen und Defekte, sogenannte Aggregate oder Einschlüsse, erzeugen. Dies ist eine häufige Herausforderung bei vielen CVD-Prozessen, kann aber in einer reaktiven Plasmaumgebung besonders ausgeprägt sein und die Integrität von Schüttgütern beeinträchtigen.

Erhöhte Systemkomplexität

Ein PECVD-System ist von Natur aus komplexer als ein thermischer CVD-Ofen. Es erfordert spezielle Ausrüstung zur Erzeugung und Aufrechterhaltung des Plasmas.

Dazu gehören HF- oder Mikrowellen-Leistungsgeneratoren, Impedanzanpassungsnetzwerke und ausgefeiltere Vakuumkammerkonstruktionen. Diese zusätzliche Komplexität erhöht sowohl die anfänglichen Gerätekosten als auch den laufenden Wartungsaufwand.

Die Kompromisse verstehen: PECVD vs. thermische CVD

Die Wahl von PECVD bedeutet selten, dass es universell "besser" oder "schlechter" ist als andere Methoden. Die Entscheidung hängt davon ab, die spezifischen Kompromisse zu verstehen, insbesondere im Vergleich zu seinem thermischen Gegenstück.

Temperatur vs. Filmqualität

Der Hauptgrund für die Verwendung von PECVD ist seine Fähigkeit, Filme bei viel niedrigeren Temperaturen (z. B. 200-400 °C) abzuscheiden als die thermische CVD (oft >600 °C). Dies ermöglicht die Beschichtung temperaturempfindlicher Substrate wie Kunststoffe oder vollständig gefertigter Halbleiterwafer.

Dieser Vorteil hat jedoch seinen Preis. Die thermische CVD, die auf kontrollierte Wärme angewiesen ist, erzeugt oft Filme mit höherer Reinheit, besserer Kristallstruktur und geringerer innerer Spannung, da sie die schädigenden Auswirkungen des Ionenbeschusses vermeidet.

Kontrolle vs. Prozessfenster

Während alle CVD-Prozesse ein hohes Maß an Kontrolle bieten, kann das Prozessfenster für die Erzielung eines hochwertigen Films bei PECVD enger und komplexer sein.

Ingenieure müssen Gasfluss, Druck, Plasmaleistung, Frequenz und Temperatur sorgfältig ausbalancieren. Eine kleine Abweichung in einem Parameter kann die endgültigen Filmeigenschaften erheblich beeinflussen, was die Prozessoptimierung schwieriger macht als in einem rein thermischen System.

Vielseitigkeit vs. Zusammensetzungsreinheit

Die Niedertemperaturnatur von PECVD macht sie vielseitig für eine breite Palette von Substraten. Die Synthese von Mehrkomponentenmaterialien kann jedoch eine Herausforderung darstellen.

Schwankungen in der Art und Weise, wie verschiedene Vorläufergase innerhalb des Plasmas reagieren, können zu einer heterogenen oder nicht-stöchiometrischen Filmzusammensetzung führen, ein Problem, das oft mit der vorhersagbareren Kinetik thermischer Reaktionen leichter zu handhaben ist.

Die richtige Wahl für Ihre Anwendung treffen

Ihre Wahl zwischen PECVD und einer anderen Abscheidungsmethode muss von den nicht verhandelbaren Anforderungen Ihres Endprodukts bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf höchstmöglicher Filmreinheit und Kristallinität liegt: Ziehen Sie die traditionelle thermische CVD in Betracht, da das Fehlen von Plasmabeschuss Defekte und Verunreinigungen minimiert.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung auf temperaturempfindlichen Substraten liegt: PECVD ist oft die einzig praktikable Wahl, und Ihre Bemühungen sollten darauf abzielen, die Plasmaparameter zu optimieren, um potenzielle Filmschäden zu mindern.

- Wenn Ihr Hauptaugenmerk auf dem Ausgleich von Leistung mit Herstellungskosten und Durchsatz liegt: Sie müssen die höhere Komplexität und die Kosten der PECVD-Ausrüstung gegen die thermischen Budgetbeschränkungen Ihres Substrats abwägen.

Das Verständnis dieser inhärenten Kompromisse ist der Schlüssel, um die Niedertemperaturfähigkeiten von PECVD zu nutzen und gleichzeitig ihre einzigartigen Herausforderungen zu kontrollieren.

Zusammenfassungstabelle:

| Nachteil | Wesentliche Auswirkung |

|---|---|

| Ionenbeschuss | Kann Filmdefekte verursachen und elektronische/optische Eigenschaften beeinträchtigen. |

| Filmverunreinigung | Sputtern von Kammerwänden führt zu Verunreinigungen, was die Reinheit reduziert. |

| Partikelbildung | Gasphasenreaktionen erzeugen Defekte auf der Substratoberfläche. |

| Systemkomplexität | Höhere Gerätekosten und Wartungsaufwand aufgrund von HF-Generatoren und Anpassungsnetzwerken. |

Fällt es Ihnen schwer, die richtige Abscheidungsmethode für Ihre Anwendung zu wählen?

Bei KINTEK sind wir auf Laborausrüstung und Verbrauchsmaterialien spezialisiert und helfen Ihnen, die Komplexität von Techniken wie PECVD zu meistern. Unsere Experten können Ihnen bei der Auswahl des richtigen Systems helfen, um die Niedertemperaturverarbeitung mit der Filmqualität in Einklang zu bringen und sicherzustellen, dass Ihr Labor optimale Ergebnisse erzielt.

Kontaktieren Sie uns noch heute über unser [#ContactForm], um Ihre spezifischen Anforderungen zu besprechen und herauszufinden, wie unsere Lösungen Ihre Forschungs- und Entwicklungsabläufe verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Mikrowellen-Plasma-Chemische-Gasphasenabscheidungs-MPCVD-Maschinensystem-Reaktor für Labor und Diamantwachstum

Andere fragen auch

- Kann plasmaverstärkte CVD Metalle abscheiden? Warum PECVD selten zur Metallabscheidung verwendet wird

- Welche Arten von Dünnschichten gibt es? Ein Leitfaden zu Funktion, Material und Abscheidungsmethoden

- Warum ist ein Anpassnetzwerk in RF-PECVD für Siloxanfilme unverzichtbar? Gewährleistung eines stabilen Plasmas und einer gleichmäßigen Abscheidung

- Was ist der Unterschied zwischen PECVD und APCVD? Wählen Sie die richtige CVD-Methode für Ihre Anwendung

- Wie verbessern PECVD-Systeme DLC-Beschichtungen auf Implantaten? Überlegene Haltbarkeit und Biokompatibilität erklärt