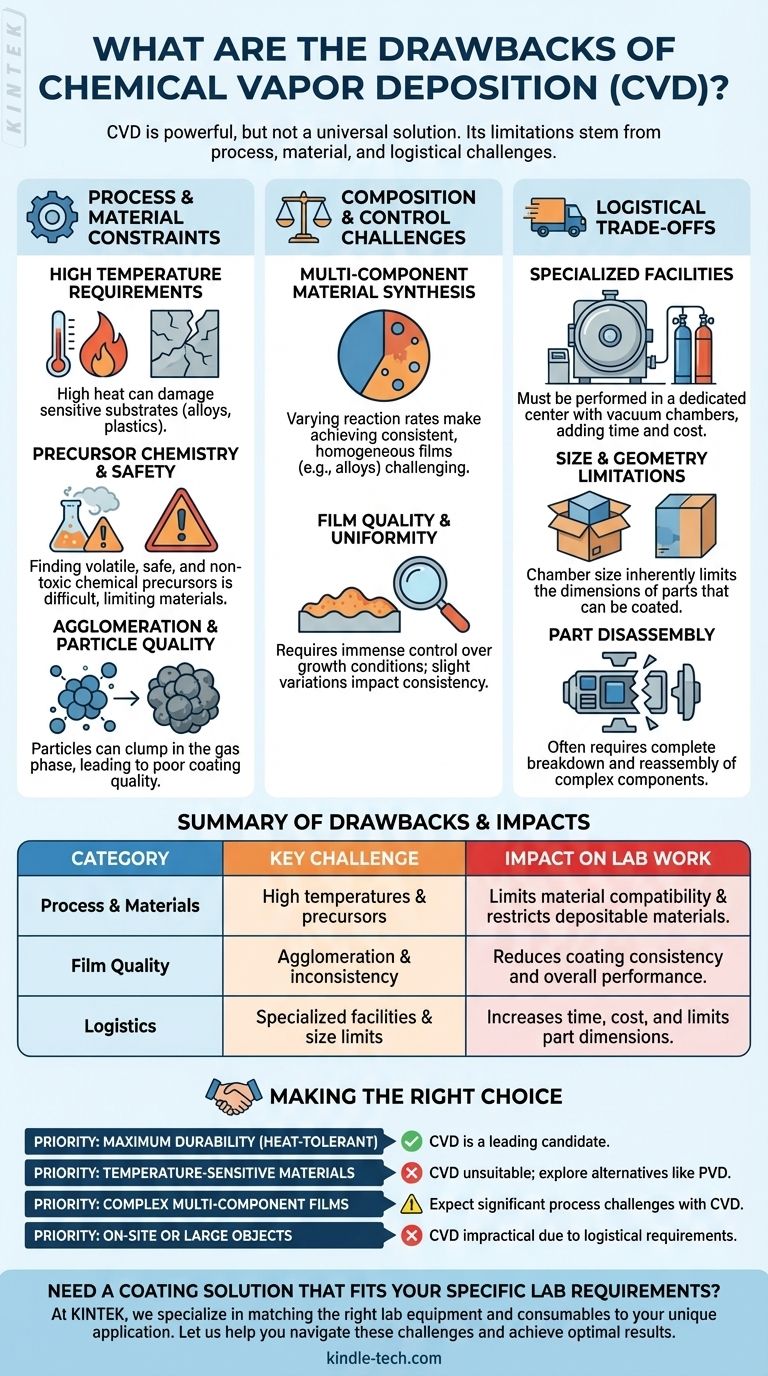

Obwohl leistungsstark, ist die chemische Gasphasenabscheidung (CVD) keine Universallösung. Ihre primären Nachteile ergeben sich aus den erforderlichen hohen Temperaturen, die empfindliche Materialien beschädigen können, und der Komplexität, geeignete und sichere chemische Vorläufermaterialien zu finden. Zusätzlich stellt sie logistische Herausforderungen dar, wie die Notwendigkeit spezialisierter Vakuumkammern, und hat oft Schwierigkeiten, gleichmäßige Mehrkomponentenfilme aufgrund unterschiedlicher chemischer Reaktionsgeschwindigkeiten herzustellen.

Die chemische Gasphasenabscheidung bietet außergewöhnlich hochwertige und langlebige Beschichtungen, aber diese Leistung hat ihren Preis. Ihre primären Nachteile ergeben sich aus ihren anspruchsvollen Prozessanforderungen – einschließlich hoher Temperaturen, komplexer Vorläuferchemie und logistischer Inflexibilität –, die die Arten der beschichtbaren Materialien und die Umgebungen, in denen sie durchgeführt werden kann, einschränken.

Prozess- und Materialbeschränkungen

Die bedeutendsten Einschränkungen von CVD liegen in der grundlegenden Physik und Chemie des Prozesses selbst begründet. Diese Beschränkungen bestimmen, welche Materialien verwendet werden können und welche Qualität das Endprodukt hat.

Anforderungen an hohe Temperaturen

Die chemischen Reaktionen, die die Beschichtung bei CVD bilden, erfordern typischerweise hohe Hitze, um ausgelöst zu werden.

Dies kann ein großes Problem sein, wenn mit Substraten gearbeitet wird, die einen niedrigen Schmelzpunkt haben oder anderweitig empfindlich auf thermische Belastung reagieren, wie bestimmte Legierungen oder Kunststoffe.

Vorläuferchemie und Sicherheit

CVD basiert auf flüchtigen chemischen Vorläufern – Gasen, die die abzuscheidenden Elemente enthalten.

Es kann extrem schwierig sein, Vorläufer zu finden, die ausreichend flüchtig, ungiftig und nicht pyrophor (nicht spontan in Luft entzündlich) sind. Dieser Mangel an idealen Vorläufern kann die Materialien einschränken, die mittels thermisch aktivierter CVD abgeschieden werden können.

Agglomeration und Partikelqualität

Während des Prozesses können Partikel in der Gasphase agglomerieren oder verklumpen, bevor sie überhaupt das Substrat erreichen.

Dies führt zur Bildung harter Aggregate in der Endbeschichtung, was die Qualität mindert und die Synthese hochwertiger, gleichmäßiger Schüttgüter erschwert.

Herausforderungen bei Zusammensetzung und Kontrolle

Selbst wenn ein Substrat die Hitze verträgt und geeignete Vorläufer existieren, stellt die Kontrolle der endgültigen Zusammensetzung und Struktur des Films eine weitere Schwierigkeit dar.

Synthese von Mehrkomponentenmaterialien

Die Herstellung von Filmen mit mehreren Elementen (z. B. Legierungen) ist besonders herausfordernd.

Jedes Vorläufergas kann einen unterschiedlichen Dampfdruck, eine unterschiedliche Keimbildungsrate und eine unterschiedliche Wachstumsrate aufweisen. Diese Varianz erschwert es, eine konsistente, homogene Zusammensetzung im gesamten Film zu erreichen, da einige Elemente schneller abgeschieden werden können als andere.

Filmqualität und Gleichmäßigkeit

Die Erzielung eines makellosen, einschichtigen Films, wie bei der Graphenproduktion, erfordert eine immense Kontrolle über eine Vielzahl von Wachstumsbedingungen.

Geringfügige Abweichungen in Temperatur, Druck oder Gasfluss innerhalb der Kammer können die Endqualität beeinträchtigen, was konsistente, hochwertige Ergebnisse zu einer erheblichen technischen Herausforderung macht.

Die logistischen Kompromisse verstehen

Neben den wissenschaftlichen Hürden weist CVD mehrere praktische und logistische Nachteile auf, die sie für bestimmte Anwendungen ungeeignet machen können.

Anforderung an spezialisierte Einrichtungen

CVD ist keine tragbare Technologie. Sie muss in einem spezialisierten Beschichtungszentrum mit speziellen Vakuumkammern und Gasversorgungssystemen durchgeführt werden.

Dies bedeutet, dass Teile zur Einrichtung transportiert werden müssen, was Zeit und Kosten zum Herstellungsprozess hinzufügt.

Größen- und Geometriebeschränkungen

Das zu beschichtende Bauteil muss in die Vakuumkammer passen.

Dies begrenzt naturgemäß die Größe der behandelbaren Oberflächen, wodurch es für sehr große oder übergroße Objekte unpraktisch wird.

Notwendige Teildemontage

Der "alles oder nichts"-Charakter des Prozesses bedeutet, dass ganze Komponenten beschichtet werden.

Um empfindliche Bereiche zu schützen oder sicherzustellen, dass die Beschichtung alle notwendigen Oberflächen erreicht, müssen komplexe Produkte oft vor dem Prozess vollständig in Einzelteile zerlegt und danach wieder zusammengebaut werden.

Die richtige Wahl für Ihr Ziel treffen

Letztendlich sind die Nachteile von CVD Kompromisse für ihre Vorteile, wie hohe Haltbarkeit und die Fähigkeit, komplexe Formen zu beschichten. Ihre Entscheidung sollte auf Ihren spezifischen Projektprioritäten basieren.

- Wenn Ihr Hauptaugenmerk auf maximaler Haltbarkeit auf einem hitzebeständigen Substrat liegt: CVD ist ein führender Kandidat, da seine Nachteile weniger relevant sind als seine Leistungsvorteile.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung temperaturempfindlicher Materialien (wie Polymere) liegt: Die hohen Wärmeanforderungen machen CVD ungeeignet, und Sie sollten Alternativen mit niedrigeren Temperaturen wie die physikalische Gasphasenabscheidung (PVD) in Betracht ziehen.

- Wenn Ihr Hauptaugenmerk auf der Synthese komplexer, mehrkomponentiger Legierungsfilme liegt: Seien Sie auf erhebliche Herausforderungen bei der Prozessentwicklung und potenzielle Inkonsistenzen in der Zusammensetzung bei CVD vorbereitet.

- Wenn Ihr Hauptaugenmerk auf der Anwendung vor Ort oder der Beschichtung sehr großer Objekte liegt: Die logistischen Anforderungen an eine spezialisierte Vakuumkammer machen CVD unpraktisch.

Indem Sie diese Einschränkungen verstehen, können Sie genau bestimmen, ob die Hochleistungsergebnisse von CVD ihre erheblichen Prozessanforderungen rechtfertigen.

Zusammenfassungstabelle:

| Nachteilkategorie | Wesentliche Herausforderung | Auswirkungen auf die Laborarbeit |

|---|---|---|

| Prozess & Materialien | Hohe Temperaturen beschädigen empfindliche Substrate | Begrenzt die Materialkompatibilität |

| Vorläuferchemie | Sichere, flüchtige Vorläufer zu finden ist schwierig | Schränkt abscheidbare Materialien ein |

| Filmqualität | Agglomeration und ungleichmäßige Mehrkomponentenfilme | Reduziert die Beschichtungskonsistenz und -leistung |

| Logistik | Erfordert spezialisierte Vakuumkammern und Teildemontage | Erhöht Zeit, Kosten und begrenzt die Teilegröße |

Benötigen Sie eine Beschichtungslösung, die Ihren spezifischen Laboranforderungen entspricht?

Bei KINTEK verstehen wir, dass die chemische Gasphasenabscheidung keine Einheitslösung ist. Unsere Experten sind darauf spezialisiert, die richtige Laborausrüstung und Verbrauchsmaterialien für Ihre einzigartige Anwendung zu finden – egal ob Sie Hochtemperatur-Haltbarkeit, Mehrkomponenten-Gleichmäßigkeit oder Alternativen für empfindliche Materialien benötigen.

Lassen Sie uns Ihnen helfen, diese Herausforderungen zu meistern und optimale Ergebnisse zu erzielen. Kontaktieren Sie noch heute unser Team, um zu besprechen, wie die Lösungen von KINTEK die Beschichtungsprozesse und die Effizienz Ihres Labors verbessern können.

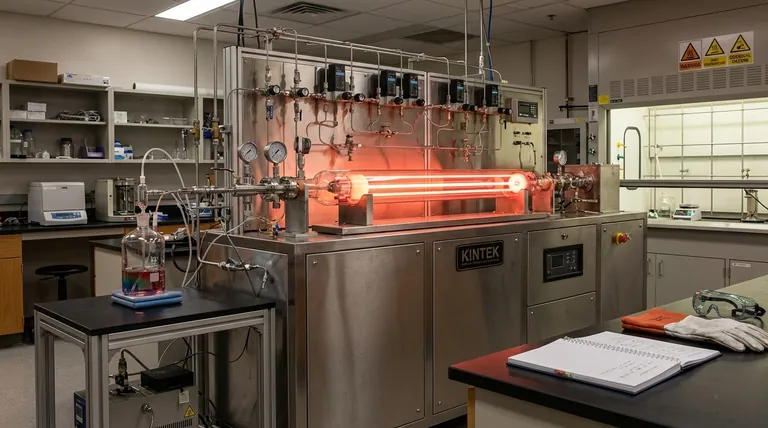

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

Andere fragen auch

- Was ist die chemische Gasphasenabscheidung bei Atmosphärendruck? Eine schnelle, kostengünstige Dünnschichtlösung

- Wie liefern Heizmäntel und Thermoeleinheiten AIP-Vorläufer? Präzises Wärmemanagement für Al2TiO5 meistern

- Was sind die Methoden zur Dünnschichtabscheidung? Ein Leitfaden für chemische und physikalische Abscheidung

- Was ist das Prinzip des HF-Sputterns? Ermöglichung der Dünnschichtabscheidung von Isoliermaterialien

- Was sind die Methoden zum Wachstum von Nanoröhrchen? Ein Leitfaden zu Lichtbogenentladung, Laserablation und CVD

- Was sind die Methoden der chemischen Gasphasenabscheidung (CVD) zur Synthese von Graphen? Thermische vs. Plasmaunterstützte CVD im Vergleich

- Was ist der CVD-Beschichtungsprozess? Ein Leitfaden zur Abscheidung von Hochleistungsdünnschichten

- Was sind die Beschichtungsverfahren für Hartmetallwendeschneidplatten? PVD vs. CVD für optimale Leistung.