Genauer gesagt ist die Pyrolyse ein Prozess der thermischen Zersetzung, nicht der Verbrennung. Daher erzeugt sie keine „Emissionen“ im Sinne eines Schornsteins. Stattdessen wandelt sie ein einzelnes Eingangsmaterial in drei verschiedene Kategorien wertvoller Produkte um: einen Feststoff, eine Flüssigkeit und ein Gas. Die genaue Zusammensetzung dieser Ergebnisse hängt vollständig vom Ausgangsmaterial und den spezifischen Prozessbedingungen ab.

Das Kernmissverständnis besteht darin, die Pyrolyseprodukte als Abfallemissionen zu betrachten. In einem ordnungsgemäß kontrollierten System sind die Produkte konstruierte Erzeugnisse – Feststoffe (wie Pflanzenkohle), Flüssigkeiten (wie Bioöl) und Gase (wie Synthesegas) – die jeweils spezifische industrielle oder energetische Anwendungen haben.

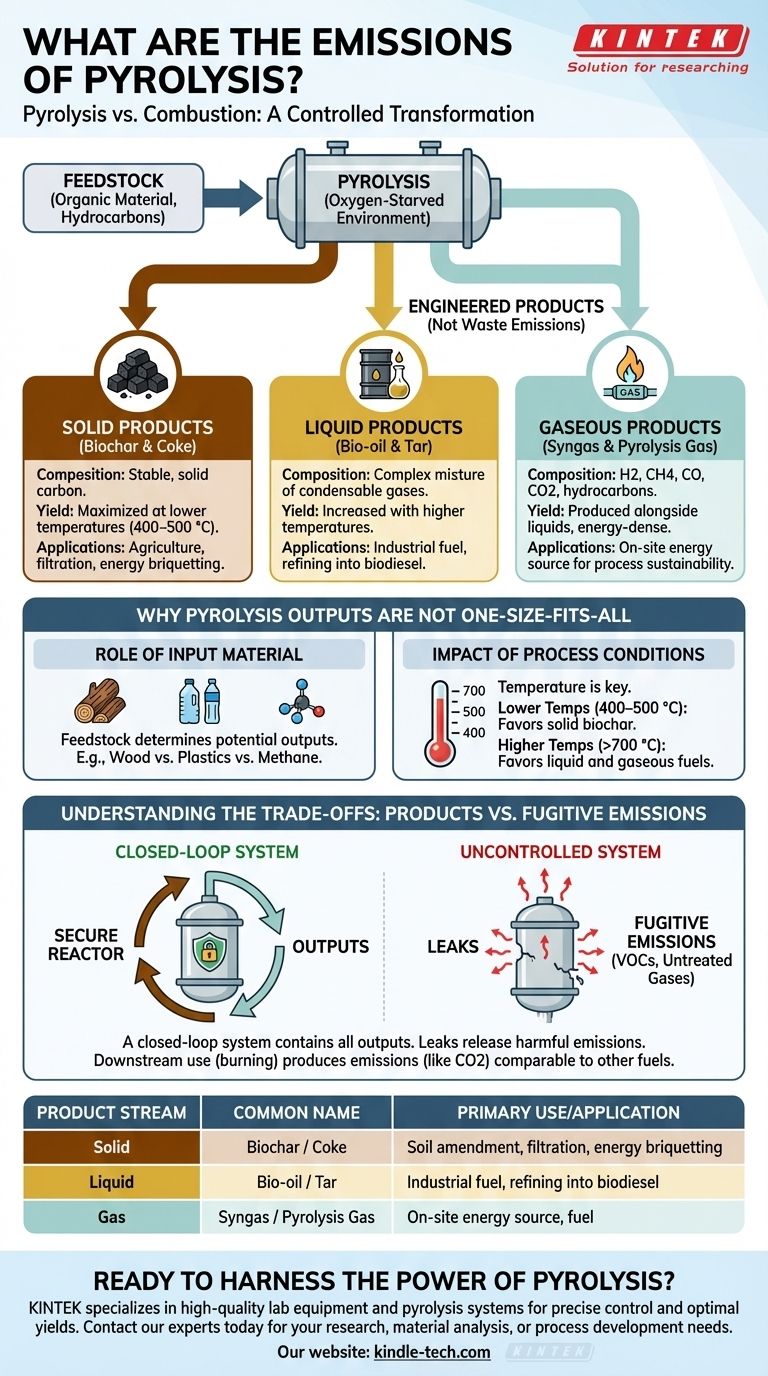

Die drei Zustände der Pyrolyseprodukte

Die Pyrolyse zerlegt organisches Material oder Kohlenwasserstoffe in einer sauerstoffarmen Umgebung. Dies verhindert das Verbrennen und zerlegt das Material stattdessen in seine Bestandteile, die dann als unterschiedliche Produktströme erfasst werden.

Feste Produkte (Pflanzenkohle & Koks)

Das primäre feste Produkt ist ein kohlenstoffreiches Material, das als Pflanzenkohle (aus Biomasse) oder Koks bekannt ist.

Dieser Feststoff ist das, was übrig bleibt, nachdem die meisten flüchtigen Bestandteile verdampft sind. Seine Hauptkomponente ist stabiler, fester Kohlenstoff.

Niedrigere Pyrolysetemperaturen, typischerweise um 400–500 °C, werden gezielt eingesetzt, um die Ausbeute dieses festen Produkts für Anwendungen in der Landwirtschaft, Filtration oder Energiebrikettierung zu maximieren.

Flüssige Produkte (Bioöl & Teer)

Wenn die Prozesstemperatur steigt, bildet sich ein komplexes Gemisch aus kondensierbaren Gasen. Wenn dieser Dampf abgekühlt wird, wird er zu einem flüssigen Produkt.

Diese Flüssigkeit wird oft als Pyrolyseöl (oder Bioöl) bezeichnet, kann aber je nach Ausgangsmaterial auch Fraktionen wie Holzessig oder Teer enthalten.

Dieses Öl kann als alternativer Industriebrennstoff verwendet oder weiter zu höherwertigen Produkten wie Biodiesel raffiniert werden.

Gasförmige Produkte (Pyrolysegas)

Die nicht kondensierbaren Gase, die übrig bleiben, nachdem die Flüssigkeit abgetrennt wurde, bilden den dritten Produktstrom, der oft als Pyrolysegas oder Synthesegas bezeichnet wird.

Dieses Gas ist ein Gemisch, das Wasserstoff (H2), Methan (CH4), Kohlenmonoxid (CO), Kohlendioxid (CO2) und verschiedene andere Kohlenwasserstoffe enthalten kann.

Entscheidend ist, dass dieses Gas einen erheblichen Energiewert besitzt. In den meisten modernen Pyrolyseanlagen wird dieses Gas aufgefangen und zur Bereitstellung der für die Aufrechterhaltung der Pyrolyse-Reaktion erforderlichen Wärme genutzt, was das System sehr energieeffizient macht.

Warum Pyrolyseprodukte nicht alle gleich sind

Das spezifische Verhältnis und die chemische Zusammensetzung der festen, flüssigen und gasförmigen Produkte sind nicht festgelegt. Sie werden gezielt durch die Steuerung von zwei Schlüsselvariablen manipuliert.

Die Rolle des Eingangsmaterials (Feedstock)

Das Ausgangsmaterial bestimmt grundlegend die potenziellen Ergebnisse. Die Produkte aus der Pyrolyse von Holz unterscheiden sich drastisch von denen anderer Materialien.

Zum Beispiel liefert die Pyrolyse von Plastikabfällen andere Öle und Wachse. Die Methanpyrolyse ist ein spezialisierter Prozess, der darauf abzielt, zwei saubere Produkte zu erzeugen: festen Kohlenstoff und gasförmigen Wasserstoff.

Der Einfluss der Prozessbedingungen

Die Temperatur ist der kritischste Steuerhebel. Als allgemeine Regel können Betreiber das Ausbeuteverhältnis je nach ihren Zielen steuern.

Niedrigere Temperaturen (400–500 °C) begünstigen die Produktion von fester Pflanzenkohle.

Höhere Temperaturen (über 700 °C) „cracken“ das Material vollständiger und begünstigen höhere Ausbeuten an flüssigen und gasförmigen Brennstoffen.

Die Abwägungen verstehen: Produkte vs. Flüchtige Emissionen

Während ein kontrolliertes Pyrolysesystem Inputs in Produkte umwandelt, besteht die primäre Umweltbedenken im Potenzial für unkontrollierte oder flüchtige Emissionen.

Ein geschlossenes Kreislaufsystem ist unerlässlich

Das Ziel einer gut konzipierten Pyrolyseanlage ist ein geschlossenes Kreislaufsystem. Alle drei Produktströme – fest, flüssig und gasförmig – werden eingeschlossen und zur Sammlung oder Nutzung geleitet.

Jegliche Lecks im System könnten flüchtige organische Verbindungen (VOCs) oder andere unbehandelte Gase freisetzen, was als schädliche Emissionen angesehen würde. Die Integrität der Ausrüstung ist daher von größter Bedeutung.

Nachgelagerte Emissionen sind weiterhin relevant

Es ist wichtig zu bedenken, dass die Pyrolyseprodukte selbst ein Emissionsprofil aufweisen, wenn sie verwendet werden.

Die Verbrennung des Bioöls oder Synthesegases zur Energiegewinnung erzeugt Emissionen, wie z. B. CO2, die mit anderen Brennstoffen vergleichbar sind. Der Umweltvorteil liegt in der Ausgangsbasis, wie der Umwandlung eines Abfallprodukts in einen nützlichen Brennstoff.

Die richtige Wahl für Ihr Ziel treffen

Die „Emissionen“ der Pyrolyse lassen sich am besten als konstruierte Ergebnisse verstehen. Der Prozess sollte auf der Grundlage des gewünschten Endprodukts ausgewählt werden.

- Wenn Ihr Hauptaugenmerk auf Kohlenstoffabscheidung oder Bodenverbesserung liegt: Sie sollten eine Pyrolyse von Biomasse bei niedrigeren Temperaturen nutzen, um die Ausbeute an stabiler, fester Pflanzenkohle zu maximieren.

- Wenn Ihr Hauptaugenmerk auf der Energieerzeugung aus Abfall liegt: Sie sollten eine Pyrolyse bei höheren Temperaturen nutzen, um die Ausbeute an energiedichtem Bioöl und brennbarem Synthesegas zu maximieren.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von reinem Wasserstoff liegt: Sie sollten sich auf die spezialisierte Methanpyrolyse konzentrieren, die speziell darauf ausgelegt ist, Erdgas in festen Kohlenstoff und Wasserstoffgas zu spalten.

Letztendlich geht es beim Verständnis der Pyrolyseprodukte darum, einen leistungsstarken Transformationsprozess zu steuern, um Werte statt Abfall zu schaffen.

Zusammenfassungstabelle:

| Produktstrom | Allgemeiner Name | Hauptverwendung/Anwendung |

|---|---|---|

| Feststoff | Pflanzenkohle (aus Biomasse) / Koks | Bodenverbesserung, Filtration, Energiebrikettierung |

| Flüssigkeit | Bioöl / Teer | Industriebrennstoff, Raffination zu Biodiesel |

| Gas | Synthesegas / Pyrolysegas | Energiequelle vor Ort für den Prozess, Brennstoff |

Bereit, die Kraft der Pyrolyse für Ihr Labor oder Projekt zu nutzen? KINTEK ist spezialisiert auf hochwertige Laborgeräte und Verbrauchsmaterialien, einschließlich Pyrolysesysteme, die für präzise Steuerung und optimale Produktausbeuten entwickelt wurden. Ob Ihr Ziel Forschung, Materialanalyse oder Prozessentwicklung ist, unsere Lösungen helfen Ihnen, Materialien effizient und sicher in wertvolle Produkte umzuwandeln. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre spezifischen Laboranforderungen unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

- Peristaltikpumpe mit variabler Drehzahl

Andere fragen auch

- Welche Methoden der Pyrolyse gibt es für die Holzkohle- und Biokohleproduktion? Langsame vs. schnelle Pyrolyse erklärt

- Warum ist der Drehrohrofen geneigt? Zur Steuerung des Materialflusses und der Reaktionszeit

- Was ist der Unterschied zwischen Mikrowellenpyrolyse und konventioneller Pyrolyse? Wählen Sie die richtige Heizmethode für Ihren Prozess

- Wie lange dauert die Herstellung von Biokohle? Von Sekunden bis Stunden, je nach Ziel

- Was ist thermische Regeneration? Verbrauchte Materialien wie Aktivkohle mit hoher Hitze wiederherstellen

- Was sind die Heizquellen für die Pyrolyse? Direkte vs. indirekte Methoden für optimalen Produktertrag

- Was sind die Hauptbestandteile eines Drehrohrofens? Ein Leitfaden zu seinen Kernkomponenten und Systemen

- Ist Kunststoffpyrolyse umweltfreundlich? Eine eingehende Betrachtung der ökologischen Kompromisse