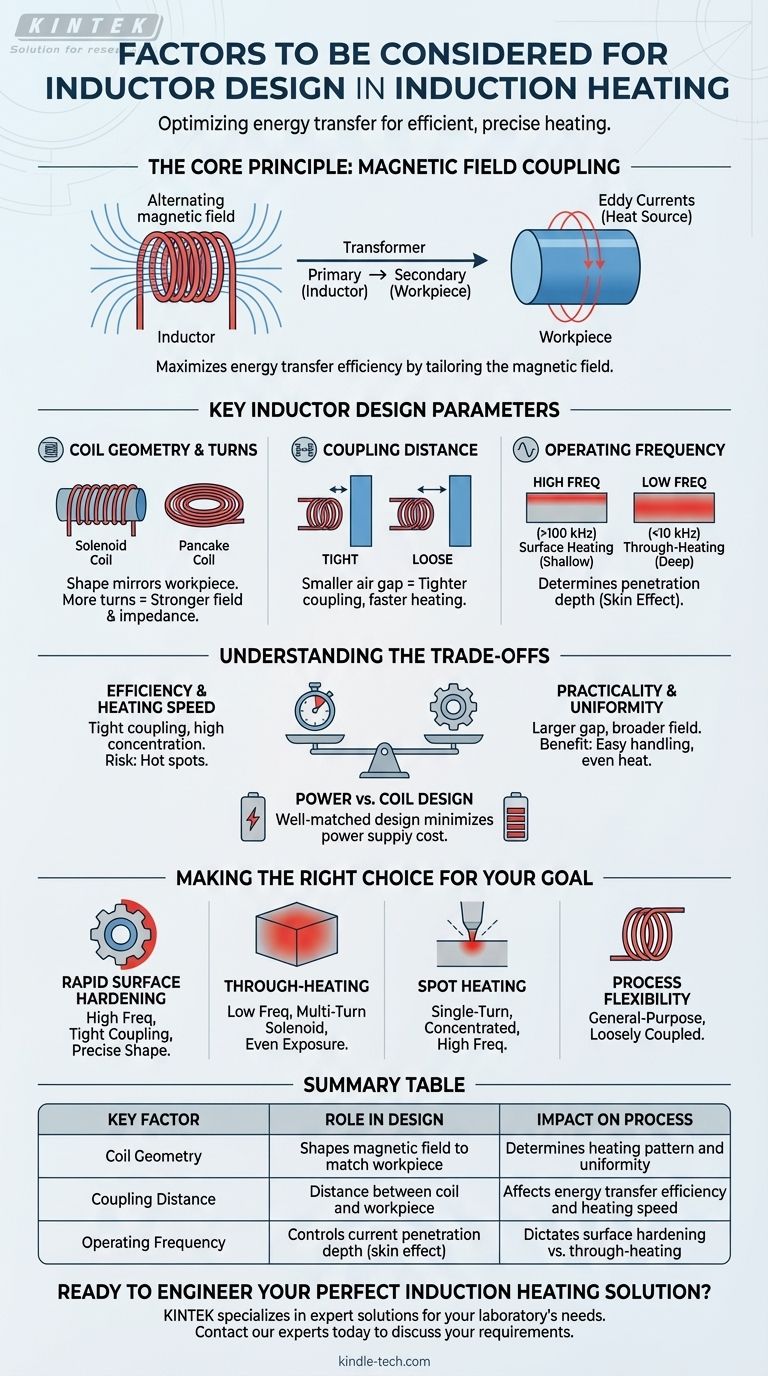

Im Kern dreht sich die Induktorenauslegung für die Induktionserwärmung um drei kritische Faktoren: die Geometrie der Spule, den Kopplungsabstand zwischen Spule und Werkstück und die Betriebsfrequenz der Stromversorgung. Diese Elemente wirken zusammen, um ein Magnetfeld zu erzeugen, das Energie effizient in das zu erwärmende Teil überträgt.

Ihr Induktor ist nicht nur eine Kupferspule; er ist die Primärwicklung eines Transformators, bei dem Ihr Werkstück die Sekundärseite darstellt. Das Ziel ist es, die Effizienz dieser Energieübertragung zu maximieren, indem das Magnetfeld sorgfältig auf das spezifische Material, die Form und die Erwärmungsanforderungen Ihrer Anwendung zugeschnitten wird.

Das Grundprinzip: Magnetfeldkopplung

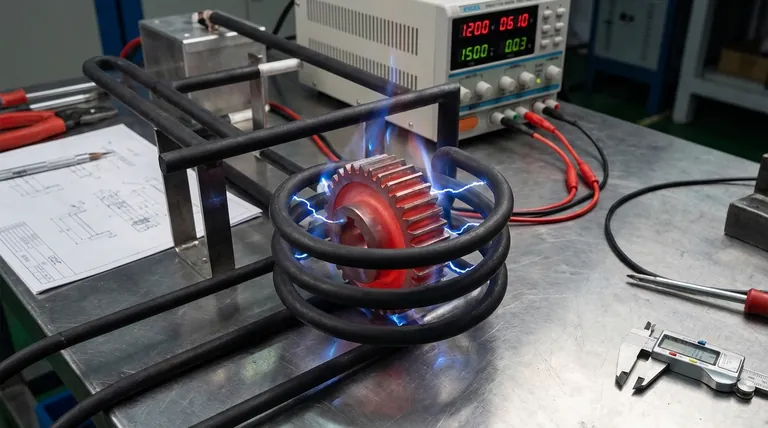

Die Induktionserwärmung funktioniert durch die Erzeugung eines starken, wechselnden Magnetfeldes in einer Kupferspule (dem Induktor). Wenn ein leitfähiges Werkstück in dieses Feld eingebracht wird, induziert es elektrische Ströme – bekannt als Wirbelströme – im Teil selbst. Der Widerstand des Materials gegen diese Ströme erzeugt die präzise, innere Wärme.

Die Rolle des Induktors

Die Aufgabe des Induktors ist es, dieses Magnetfeld zu formen und zu konzentrieren. Stellen Sie es sich wie eine Sendeantenne vor, jedoch für Energie. Seine Form, Größe und Windungszahl bestimmen das Muster und die Intensität des von ihm erzeugten Magnetfeldes.

Das Werkstück als Teil des Stromkreises

Das Werkstück ist kein passiver Zuschauer; es ist ein aktiver Bestandteil des elektrischen Stromkreises. Die Effizienz des gesamten Systems hängt davon ab, wie gut das Magnetfeld des Induktors mit dem Werkstück „gekoppelt“ wird, um starke Wirbelströme zu induzieren.

Wichtige Designparameter des Induktors

Die Beherrschung des Induktordesigns bedeutet zu verstehen, wie man einige Schlüsselvariablen manipuliert, um das gewünschte Erwärmungsprofil zu erreichen.

Spulengeometrie und Windungszahl

Die Form des Induktors sollte die Form des Bereichs widerspiegeln, den Sie erwärmen möchten. Eine einfache Solenoidspule (zylindrisch) wird zum Erwärmen von Stangen oder Wellen verwendet, während eine „Pfannenspule“ zum Erwärmen einer flachen Oberfläche verwendet werden könnte.

Auch die Anzahl der Windungen in der Spule ist entscheidend. Mehr Windungen erzeugen im Allgemeinen ein stärkeres Magnetfeld, erhöhen aber auch die Impedanz des Induktors, die an die Stromversorgung angepasst werden muss.

Kopplungsabstand

Kopplung bezieht sich auf die Nähe des Induktors zum Werkstück. Die Stärke des Magnetfeldes nimmt mit zunehmendem Abstand dramatisch ab. Ein kleinerer Luftspalt führt zu einer engeren Kopplung, effizienterer Energieübertragung und schnellerer Erwärmung.

Betriebsfrequenz

Die Frequenz ist eine der stärksten Variablen bei der Induktionserwärmung. Sie bestimmt die Tiefe, in die die Wirbelströme in das Werkstück eindringen, ein Phänomen, das als Skin-Effekt bekannt ist.

- Hohe Frequenzen (z. B. >100 kHz): Erzeugen oberflächliche Ströme, die die Wärme auf der Oberfläche des Teils konzentrieren. Dies ist ideal für die Oberflächenhärtung.

- Niedrige Frequenzen (z. B. <10 kHz): Erzeugen tiefere Ströme und ermöglichen eine gleichmäßige „Durchwärmung“ größerer Teile.

Die Kompromisse verstehen

Jede Designentscheidung beinhaltet einen Kompromiss. Wahre Expertise liegt darin, diese konkurrierenden Faktoren auszugleichen, um das Hauptziel des Projekts zu erreichen.

Effizienz vs. Praktikabilität

Das elektrisch effizienteste Design wäre eine Spule, die eng um das Werkstück gewickelt ist, mit fast keinem Luftspalt. Dies ist jedoch oft unpraktisch. Sie müssen genügend Platz für das einfache Einsetzen und Entfernen des Teils lassen, insbesondere in einer automatisierten Produktionslinie.

Aufwärmgeschwindigkeit vs. Gleichmäßigkeit

Ein stark konzentriertes Magnetfeld erwärmt einen bestimmten Bereich sehr schnell. Dies kann wünschenswert sein, kann aber auch Hot Spots und thermische Spannungen verursachen. Ein weniger intensives, breiteres Feld erwärmt möglicherweise langsamer, erzeugt aber eine viel gleichmäßigere Temperatur im gesamten Teil.

Leistungsbedarf vs. Spulendesign

Ein schlecht konzipierter Induktor ist ineffizient und erfordert ein viel größeres, teureres Netzteil, um die notwendige Wärme in das Teil zu liefern. Ein gut angepasster Induktor überträgt Energie effektiv, sodass Sie Ihre Erwärmungsziele mit der minimal erforderlichen Leistung erreichen können.

Die richtige Wahl für Ihr Ziel treffen

Ihr Induktordesign sollte vom beabsichtigten Ergebnis bestimmt werden. Berücksichtigen Sie Ihr Hauptziel und wählen Sie die entsprechende Designphilosophie.

- Wenn Ihr Hauptaugenmerk auf der schnellen Oberflächenhärtung liegt: Verwenden Sie eine hohe Frequenz, eine eng gekoppelte Spule (nah am Teil) und eine Form, die die Zielfläche genau widerspiegelt.

- Wenn Ihr Hauptaugenmerk auf der Durchwärmung eines großen Teils liegt: Verwenden Sie eine niedrigere Frequenz und eine mehrwindige Solenoidspule, die eine gleichmäßige Magnetfeltexposition über das gesamte Teil bietet.

- Wenn Ihr Hauptaugenmerk auf der Erwärmung eines kleinen, spezifischen Punktes liegt: Verwenden Sie eine einwindige, stark konzentrierte Spule mit hoher Frequenz, um die Energie genau dorthin zu lenken, wo sie benötigt wird.

- Wenn Ihr Hauptaugenmerk auf der Prozessflexibilität liegt: Entwerfen Sie eine universellere, locker gekoppelte Spule und akzeptieren Sie, dass diese weniger effizient ist als ein kundenspezifisch entwickelter Induktor.

Indem Sie diese grundlegenden Prinzipien verstehen, können Sie über einfaches Versuch und Irrtum hinausgehen und beginnen, Induktionsspulen mit Präzision und Absicht zu konstruieren.

Zusammenfassungstabelle:

| Wesentlicher Faktor | Rolle im Design | Auswirkung auf den Prozess |

|---|---|---|

| Spulengeometrie | Formt das Magnetfeld passend zum Werkstück | Bestimmt das Erwärmungsmuster und die Gleichmäßigkeit |

| Kopplungsabstand | Abstand zwischen Spule und Werkstück | Beeinflusst die Energieübertragungseffizienz und die Erwärmungsgeschwindigkeit |

| Betriebsfrequenz | Steuert die Eindringtiefe des Stroms (Skin-Effekt) | Bestimmt Oberflächenhärtung vs. Durchwärmung |

Bereit, Ihre perfekte Lösung für die Induktionserwärmung zu entwickeln?

Die Wahl des richtigen Induktordesigns ist entscheidend für präzise, effiziente und reproduzierbare Erwärmungsergebnisse. KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bietet fachkundige Lösungen für die Induktionserwärmungsanforderungen Ihres Labors. Unser Team kann Ihnen helfen, den idealen Induktor auszuwählen oder zu entwerfen, um die Effizienz Ihres Prozesses zu maximieren, unabhängig davon, ob Sie sich auf Oberflächenhärtung, Durchwärmung oder spezielle Anwendungen konzentrieren.

Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Anforderungen zu besprechen und herauszufinden, wie KINTEK die Fähigkeiten Ihres Labors verbessern kann.

Visuelle Anleitung

Ähnliche Produkte

- Siliziumkarbid (SiC) Heizstäbe für Elektroöfen

- Zylindrische Labor-Elektroheizpresse Form für Laboranwendungen

- Siliziumkarbid (SiC) Keramikplatte Flachwelliger Kühlkörper für technische fortschrittliche Fein-Keramik

- Quadratische bidirektionale Druckform für Laboranwendungen

- Sauerstoffsensor zur Messung von Temperatur und aktivem Sauerstoffgehalt in flüssigem Stahl

Andere fragen auch

- Wie ist der VIDP-Ofen konstruiert, um die Produktionseffizienz zu verbessern? Maximierung der Betriebszeit für die großtechnische Metallproduktion

- Was ist der Unterschied zwischen Induktions- und Widerstandsofen? Ein Leitfaden zur Auswahl der richtigen Heiztechnologie

- Werden Induktionsheizspulen heiß? Verständnis von Spulenhitze im Vergleich zum Werkstückfokus

- Was ist das Prinzip des Vakuuminduktionsschmelzens? Erreichen von ultrareinen Metallen

- Welche Anwendungen gibt es für Induktionsöfen? Sauberes Schmelzen von Metallen mit hoher Reinheit erreichen

- Wie funktioniert der Induktionsschmelzofen? Schnelles, sauberes und kontrolliertes Metallschmelzen erreichen

- Was ist das Ziel eines Induktionsofens? Sauberes, präzises Metallschmelzen mit hoher Reinheit erreichen

- Werden Induktionsheizspulen heiß? Wärmequellen und Kühlungsbedarf verstehen